Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматичне електродугове наплавлення під шаром флюсу

При цьому виді наплавлення електрична дуга горить під шаром флюсу, який подається в зону наплавлення автоматично із електродним дротом. При наплавленні флюсу виділяється газ і утворюється оболонка, яка захищає розплавлений метал від взаємодії з повітрям і від вигорання легуючих елементів (рис. 4.8). Крім цього, флюс сприяє збереженню тепла дуги і перешкоджає розбризкуванню рідкого металу. Наявність шлакової кірки знижує швидкість застигання наплавленого металу, що створює добрі умови для формування шва. Наплавлена поверхня під шаром флюсу виходить гладка. Цим способом можна наплавляти плоскі, циліндричні, конічні чи фасонні поверхні в один або декілька шарів. Товщина наплавленого шару металу практично не обмежена. Перевагами автоматичного наплавлення під шаром флюсу є: 1) висока продуктивність процесу; 2) висока якість наплавленого шару; 3) широка можливість регулювання властивостей наплавленого шару; 4) наявність закритої дуги, що покращує умови праці; 5) раціональне використання електричної енергії і матеріалу електроду.

Для зменшення об'єму розплавлення основного металу і зниження його перемішування з металом електрода використовують наплавлення по гвинтовій лінії з малим кроком, наплавлення із введенням в зону горіння додаткового прутка чи дроту, багатоелектродні способи наплавлення з живленням від одного джерела струму, наплавлення стрічковим електродом у вигляді широкої тонкої стрічки. Доля основного металу в цьому випадку знижується до 10%, а при наплавленні в 4 шари, — до нуля у верхньому шарі. Автоматичне наплавлення під шаром флюсу неможливо використовувати для відновлення отворів малих діаметрів і зовнішніх поверхонь діаметром менше 40 мм. Цей метод доцільно використовувати при ремонті великої кількості однотипних деталей, коли необхідно наплавляти значний шар металу (товщиною від 5 мм до 40 мм). Наплавлення в середовищі захисних газів При цьому виді наплавлення захисний газ, що подається під тиском, ізолює зварювальну дугу і плавильний простір від взаємодії з киснем і азотом, які є в повітрі (рис. 4.9).

Наплавлення вуглецевих сталей і чавуну виконують в середовищі вуглекислого газу, для високолегованих сталей використовують аргон. Електрод легують марганцем і кремнієм, які зв'язують кисень. Окисли марганцю і кремнію переходять в шлак. Вміст вуглецю в електроді повинен бути невеликим, щоб не утворились пори і тріщини в металі шва. Обладнання аналогічне наплавленню під шаром флюсу, тільки замість вузла подачі флюсу є вузол для подачі вуглекислого газу.

Наплавлення в середовищі захисних газів (рис. 4.9) використовують, коли неможлива подача флюсу і усунення шлакової кірки, наприклад, при наплавленні дрібних деталей, внутрішніх поверхонь і деталей складної форми. Переваги способу – велика продуктивність і проведення процесу. Недоліки – проведення робіт на повітрі з причини простота складність відкритому відхилення струменя вуглекислого газу під дією вітру та окислювальна властивість вуглекислого газу.

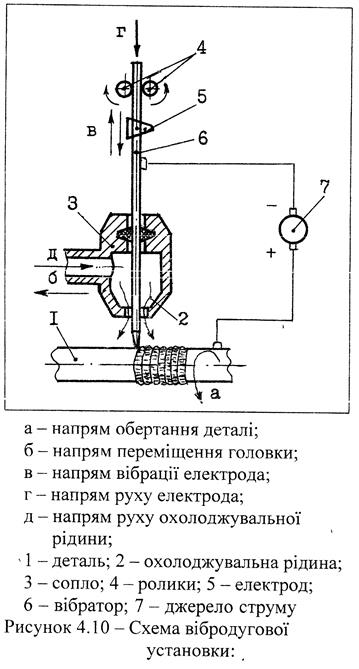

Вібродугове наплавлення Для наплавлення деталь встановлюють в центрах токарно-гвинторізного верстата і обертають із заданою швидкістю (рис. 4.10). На супорті верстата закріплюють наплавочну головку. Відновлювана деталь обертається з частотою 2 хв-1, наплавлення відбувається в середовищі електроліту (3% розчин кальцинованої соди, який подається насосом, або 20% розчин гліцерину). Пара, яка утворюється при подачі рідини, надійно захищає розплавлений метал від кисню і азоту повітря. В результаті швидкого охолодження проплавлений шар загартовується, стає твердим і зносостійким. При одному і тому ж матеріалі електроду можна отримати різну структуру наплавленого шару в залежності від кількості охолоджувальної рідини і способу її подачі. Електрод вібрує з частотою від 25 Гц до 100 Гц, в результаті чого проходять часті короткі замикання електрода на деталь, тобто перервна електрична дуга.

Метал наплавляється, малими порціями на деталь. Крім цього, електрод і наплавлена поверхня деталі постійно охолоджуються спеціальною емульсією. В результаті цих особливостей майже відсутня деформація деталей після наплавлення поверхонь. Наплавлення може проводитись в один, або декілька шарів, За один перехід можна наплавити шар металу товщиною до 2 мм. Перед нанесенням другого шару рекомендується механічна обробка першого. Автоматичне вібродугове наплавлення використовують для нарощування спрацьованих зовнішніх і внутрішніх циліндричних поверхонь, — валів, штоків бурових насосів, замків бурильних труб, коли товщина наплавленого металу не перевищує 1,5 мм. Переваги методу: відсутність деформації металу після наплавлення; можливість отримання тонких і міцних покрить; незначне нагрівання деталі і незначне вигорання легуючих елементів електродного дроту. Цим методом можна отримати наплавлений шар будь-якої твердості (від 50 НRС до 56 HRC), процес є досить простим. Недоліки методу: втрата металу внаслідок його розбризкування і нерівномірна його твердість. Продуктивність при вібродуговому наплавленні вища, ніж при ручному електродуговому, але нижча, ніж при наплавленні під шаром флюсу. Наплавлення тертям Наплавлення розроблено Я.М.Кершенбаумом і Б.А. Авербухом. Суть методу у плавленні нанесеного металу за рахунок теплоти тертя і з'єднання його з деталлю при підвищених температурі і тиску. Нанесений метал або сплав в гранульованому стані (у вигляді стружки) плавиться в закритому просторі за рахунок сил тертя в контакті з деталлю. Тертя забезпечується обертанням деталі або інструменту відносно маси металу чи сплаву, який наноситься. Основна умова: більш висока температура плавлення заготовки порівняно з температурою, плавлення металу, який наноситься. Наплавлення проходить при обертанні деталі і одночасному повздовжньому переміщенні пуансона (рис. 4.11). В результаті інтенсивного тепловиділення від тертя брикет розплавиться, і, знаходячись в закритому просторі пристрою,

наплавиться на торцеву поверхню деталі. Переваги методу: стабільність хімічного складу в наплавленому шарі; надійне з'єднання основного і наплавленого металу; висока економність процесу. Недоліки методу: неможливість нанесення на деталь металів більш тугоплавких, ніж основний метал; обмежені розміри наплавлених поверхонь; необхідність виготовлення спеціальних пристроїв для наплавлення деталей кожного типорозміру.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 377; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.150.163 (0.005 с.) |

Основним недоліком цього виду наплавлення є висока доля основного металу в наплавленому шарі (від 50% до 70%) внаслідок значного розплавлення основного металу.

Основним недоліком цього виду наплавлення є висока доля основного металу в наплавленому шарі (від 50% до 70%) внаслідок значного розплавлення основного металу. Наплавлення ведуть глибина проплавлювання і постійним струмом, в результаті зменшується глибина проплавлювання і збільшується кількість електродного металу в наплавленому шарі. Циліндричні поверхні можна наплавляти кільцевим швом по гвинтовій лінії з поперечним коливанням або повздовжніми швами. Це визначається розміром деталі, її конструкцією і хімічним складом металу деталі. Щоб зменшити деформації, плоскі деталі необхідно наплавляти в шахматному порядку.

Наплавлення ведуть глибина проплавлювання і постійним струмом, в результаті зменшується глибина проплавлювання і збільшується кількість електродного металу в наплавленому шарі. Циліндричні поверхні можна наплавляти кільцевим швом по гвинтовій лінії з поперечним коливанням або повздовжніми швами. Це визначається розміром деталі, її конструкцією і хімічним складом металу деталі. Щоб зменшити деформації, плоскі деталі необхідно наплавляти в шахматному порядку.