Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основні поняття теорії надійностіСтр 1 из 6Следующая ⇒

До ЛЕКЦІЇ №1, 2 Основні поняття теорії надійності Основні поняття і терміни надійності можна поділити на чотири групи: 1) об'єкти; 2) стани і події; 3) властивості; 4) кількісні показники. Об'єкт - це система, споруда, машина, пристрій чи будь-який їх елемент, що розглядається з погляду надійності як самостійна одиниця. До об'єктів відносяться поняття "виріб" і "деталь". Деталь - це виріб, що виготовлений з однорідного матеріалу без застосування складальних операцій. Виробами і їх деталями називають об'єкти, що є предметом дослідження або розрахунку надійності. Вироби складаються з деталей. Поняття виробу і деталі відносні. Наприклад, циліндрова втулка і шток насоса різних заводів-виробників можуть бути або виробом, або деталлю (якщо завод їх виготовляє, то - деталі, якщо ремонтує - то вироби). Вироби можуть бути ремонтовані і неремонтовані (одноразового використання). Ремонтований виріб - це виріб, ремонт якого можливий і передбачений нормативною, ремонтною чи конструкторською документацією, перемонтований - ремонт ніякою документацією не передбачений. Багато видів деталей і вузлів бурового обладнання відносяться до неремонтованих: гальмівні колодки лебідки, бурові долота, поршні насоса, калібратори, сальники, підшипники кочення тощо. Ремонтовані вироби призначені для тривалої роботи, для них документацією передбачена можливість ремонту в процесі експлуатації. Стани і події - експлуатація обладнання - це сукупність усіх фаз його існування: зберігання, транспортування, використовування, обслуговування і ремонту. В зв'зку з обмеженою надійністю обладнання при його експлуатації виникають несправності. Несправність - стан виробу, при якому він не відповідає хоча б одній із вимог технічної документації. Важливим поняттям є роботоздатність - стан виробу, при якому він здатний виконувати задані функції з параметрами, встановленими вимогами технічної документації. Між справністю і роботоздатністю існує різниця. Справність передбачає виконання виробом всіх вимог, що відносяться до основних і другорядних характеристик і параметрів, а роботоздатність - виконання виробом тільки тих вимог, що відносяться до основних, вимоги, що відносяться до другорядних параметрів, можуть не виконуватися. Якщо виріб справний, то він обов'язково роботоздатний. Роботоздатний же виріб може бути несправним. Наприклад, буровий насос при роботі забезпечує основні паспортні характеристики -подачу і тиск рідини, тобто є роботоздатним, але при несправності компенсатора буде створювати пульсації в напірній лінії. Аналогічно вертлюг - при підтіканні масла через сальник буде роботоздатним, але несправним.

Одним із основних понять теорії надійності є відмова. Відмова - це подія, що заключається в порушенні роботоздатності виробу. За походженням відмови можуть бути: конструктивними, технологічними і експлуатаційними. Крім цього, відмови можуть бути раптовими і поступовими. Раптова відмова виникає в результаті скачкоподібної зміни одного або декількох параметрів виробу, що визначають його якість. Причиною таких змін можуть бути: випадкове зростання механічних навантажень, які перевищують розрахункові значення; недотримання правил експлуатації виробу тощо. Передбачити і попередити раптові відмови неможливо, але вони підпорядковуються певним закономірностям, так що інтенсивність відмов протягом тривалої експлуатації виробу буде приблизно постійною. Поступова відмова виникає в результаті поступової зміни одного або декількох параметрів виробу і призводить до зростаючої втрати роботоздатності окремих його деталей. Основною причиною відмов є спрацювання деталей і їх природне старіння. До настання граничного спрацювання спряжених пар, яке обумовлює відмову, відбуваються прояви прямих та побічних ознак (збільшення зазорів в спряженнях, поява стуку, заїдань тощо), що дозволяє передбачити виникнення поступової відмови. Принципової різниці між описаними відмовами немає. Раптові - відмови часто є наслідком поступових, але прихованих від спостерігача змін параметрів і технічних характеристик виробів (наприклад, проходить поступове накопичення надлишкових втомних напружень в насосній штанзі до настання її раптової відмови). Раптові і поступові відмови характеризуються певним видом статистичного розподілу.

За характером виникнення відмови можуть бути явними, окритими, залежними і незалежними. Явна відмова проявляється зразу після її виникнення або через незначний час, скрита - може бути непоміченою тривалий час. Так, попадання бурового розчину в масляну ванну ротора внаслідок відмови лабіринтного ущільнення виявиться не зразу, а тільки після виходу з ладу основної опори стола ротора. В даному випадку відмова з причини попадання у ванну розчину класифікується як скрита. Незалежна відмова виникає з будь-яких причин, незалежно від. того, чи мали місце відмови інших деталей виробу. Залежна - виникає в результаті відмови іншої деталі, наприклад, промивання циліндрової втулки бурового насоса з причини руйнування гумового ущільнення поршня. Відмова поршня - незалежна відмова, відмова втулки - залежна. Виходячи із ситуації подальшого використання розрізняють повні і часткові відмови. Повна - це така відмова, до усунення якої використовувати виріб за призначенням неможливо. Наприклад, обрив ланцюгової передачі в приводі ротора виключає можливість його подальшої експлуатації. Часткова відмова - це відмова, при якій виріб можна використовувати за призначенням з тими, чи іншими обмеженнями. Так, якщо в коробці швидкостей приводу лебідки відмовила шестерня, що забезпечувала одну з передач, то лебідку тимчасово можна використовувати за призначенням, переключивши її на іншу передачу. Надійність обладнання не можна розглядати як суму всіх відмов, завжди треба виділяти найбільш суттєві відмови. Ресурс механізму Ресурс механізму визначається тривалістю інтервалу часу, на протязі якого механізм буде справно функціонувати до граничного стану. Така функція стану є важливою характеристикою механізму і завжди служить критерієм діагностичної задачі. Для визначення ресурсу необхідно знати величину кожного параметру стану механізму хі Суть задачі діагностики механізму в основному витікає з необхідності визначення його ресурсу. Для характеристики механізму з точки зору його ресурсу в умовах діагностичної задачі включають, поруч із значенням параметрів ідеального механізму Хі0, також критичні значення цих параметрів Хік. Вважається, що при досягнені деяким параметром хі критичної величини хік (наприклад, максимально допустима температура чи зазор в спряженні) механізм не може дальше використовуватись і підлягає ремонту. Найменша різниця параметрів механізму може служити оцінкою ресурсу.

На рис. 1 показано наростання спрацювання спряження, що викликає зміну коефіцієнта роботоздатності

де

Якщо:

Від'ємне значення коефіцієнта свідчить про аварійний характер спрацювання спряження. За величиною коефіцієнта роботоздатності Кр.можна судити про залишковий ресурс

4 Хіміко-теплові пошкодження До найбільш поширених різновидів хіміко-теплових пошкоджень слід віднести короблення, раковини і корозію. Короблення деталей, як правило, є результатом дії високих температур, які призводять до виникнення внутрішніх напружень. Такі пошкодження мають місце при порушенні теплового режиму блоків ДВЗ, при неправильній технології виготовлення зварних конструкцій, наприклад, основ під бурове чи нафтогазопромислове обладнання.

Раковини є результатом місцевих циклічних дій високої температури на робочій поверхні деталей, що приводить до локального точкового руйнування їх матеріалу. Найбільш характерним прикладом такого пошкодження є раковини на ущільнюючих поверхнях клапанів ДВЗ. Корозія поверхонь деталей проходить під дією хімічної або електрохімічної взаємодії із середовищем. Вона характеризується окисленням і відшаруванням поверхневих шарів деталей. Явище корозії починається з поверхні і поступово поширюється в глибину металічних деталей машин як при їх зберіганні, так і при експлуатації. Найбільш поширена корозія - хімічна, що являє собою з'єднання металу з киснем повітря. Для бурового і нафтогазопромислового обладнання характерні наступні види корозій: корозійне розтріскування, тобто корозія металу, що виникає при одначасній дії корозійного середовища і зовнішніх або внутрішніх механічних напружень з утворенням міжкристалічних тріщин; точкова корозія (піттинг) - місцева корозія металу у виді окремих точкових пошкоджень. При точковій корозії проходить прогресуюче проникнення корозійного середовища в глибину металу з появою локальних корозійних зон; міжкристалічна корозія - корозія, що поширюється по границях кристалів металу чи сплаву; газова корозія - хімічна корозія металу в газах при високих температурах; ножова корозія - локальний вид корозії металу в зоні зварних з'єднань за умови їх роботи в агресивних середовищах; контактна корозія - електрохімічна корозія, викликана контактом металів з різними стаціонарними потенціалами. При одночасній дії циклічних розтягуючих напружень і корозійного середовища понижується границя витривалості металу і наступає корозійна втома. В якості захисту від корозії використовують фарбування, легуючі матеріали, спеціальні мастики, гальванічні покриття тощо. Нього впливають Для характеристики зношування використовують наступні показники: лінійне зношування, швидкість зношування, інтенсивність зношування, зносостійкість, відносна зносостійкість. Лінійне зношування S - це зміна розміру деталі в результаті зношування в напрямку, перепендикулярному до поверхні тертя.

Швидкість зношування V= Інтенсивність зношування Зносостійкість - властивість матеріалу чинити опір спрацьовуванню при певних умовах тертя. Зносостійкість - це величина, обернена до швидкості або інтенсивності зношування. Відносна зносостійкість - відношення зносостійкості даного матеріалу і матеріалу, прийнятого за еталон, при їх спрацьовуванні в однакових умовах. Чинники, що впливають на зношуваність деталей умовно можна поділити на дві групи: 1) чинники, що впливають на зносостійкість деталі; 2) чинники, що впливають на спрацьовуваність деталі. До першої групи відносяться якість матеріалу деталей і якість їх робочих поверхонь.

в) г) Рисунок 2 - Залежність зношування від: а) середнього розміру зерна абразиву; б) твердості робочих поверхонь; в) швидкості відносного переміщення поверхонь тертя; г) питомого навантаження на поверхні тертя

До другої групи відносяться: вид тертя спряжених поверхонь, характер і величина питомих навантажень на поверхнях тертя, відносна швидкість переміщень поверхонь, форма і розмір зазору між спряженими поверхнями умови їх змащування, наявність, форма і розмір абразиву і його фізико-механічні властивості. Графічно основні залежності величин, що впливають на зношування, зображені на рис. 2. До ЛЕКЦІЇ №3 Зміцнююча термічна обробка Існують три методи поверхневого загартування: з нагріванням газокисневим полум'ям, з нагріванням струмами високої частоти, з нагріванням в електроліті. Найбільш простий і старий метод - нагрівання поверхні деталі полум'ям, де для її охолодження використовують воду або емульсію. Цей вид загартування використовують для зміцнення деталей, виготовлених • із вуглецевої сталі або чавуну. Глибина загартованого шару складає від 2 мм до 6 мм. Температура нагріву не повинна перевищувати 1000°С з метою запобігання появі тріщин. Перевага методу в його простоті. Собівартість застосування методу до 3 разів менша собівартості об'ємного загартування. Поверхневе загартування з нагріванням струмами високої частоти (СВЧ) основане на використанні явища індукції і поверхневого ефекту. Деталь помішують всередину спіралі (індуктора), по якій проходить змінний струм високої частоти. Вихровий струм, що виникає на поверхні деталі, швидко її розігріває. Після досягнення заданої температури нагрівання деталь інтенсивно охолоджують струменем рідини (води або масла). Зносостійкість сталі після загартування СВЧ в декілька разів -вища, ніж після звичайного загартування. Крім цього, до 2-х разів збільшується втомна міцність, знижується корозійна втома і чутливість до концентраторів напружень. На ремонтних підприємствах СВЧ широко використовують для загартування робочих циліндричних поверхонь, таких як штоки, циліндрові втулки, клапани бурових насосів, насосні штанги, вали тощо.

Поверхневе загартування в електроліті полягає в нагріванні деталі (катода), поміщеної в електроліт, через який пропускають постійний струм високої напруги. Загартування здійснюється опусканням деталі в спеціальнуванну або в струмені електроліту. В нафтогазовій промисловості цей метод не знайшов широкого застосування. 3.2 Зміцнююча хіміко - термічна обробка Зміцнююча хіміко - термічна обробка (ХТО) - це процес дифузійного насичення поверхневого шару металевих деталей активними елементами, які забезпечують отримання нових фізико - механічних властивостей для підвищення твердості, втомної міцності, зносостійкості, жаростійкості і корозійної стікості, Є кілька різновидів ХТО. 1) Цементація - процес насичення вуглецем поверхні стальних деталей, нагрітих до температури вище 900°С, що визначає необхідну швидкість процесу. Деталі після цементації і наступного загартування мають підвищену твердість (НКС 58 - 62) і міцність поверхневого шару. Цементація підвищує втомну міцність деталей завдяки збільшенню твердості, міцності і зменшення шкідливої дії концентраторів напружень. 2) Азотування - процес ХТО, при якому поверхневі шари стальних і чавунних деталей насичуються азотом. Азотування підвищує твердість і зносостійкість, втомну міцність і збільшує опір корозії. Процес проходить при нагріванні деталей в аміаку. Азотування використовують для сталей, легованих хромом, молібденом і вольфрамом, так як з'єднання цих елементів з азотом (нітриди) володіють високою твердістю і зносостійкістю. Як правило, спочатку виконується загартування, а потім азотування в печах при температурі від 480°С до 650°С на протязі часу до 3 діб. 3) При нітроцементації (ціануванні) проходить одночасно насичення поверхневих шарів сталі вуглецем і азотом. Відома нітроцементація в рідких, твердих і газових середовищах. Процес здійснюється при низьких (від 540°С до 560°С) і високих (від 800°С до 830°С) температурах. Закінчується нітроцементація загартуванням в маслі і відпусканням. Твердість робочих поверхонь після нітроцементації - НКС 64 - 66. Цей метод значно збільшує зносостійкість, наприклад, зубчастих коліс - до 2 разів порівняно із загартуванням. 4) Борування - насичення поверхневого шару стальних деталей бором, що підвищує його твердість і зносостійкість. Борування може проходити в твердому і рідкому середовищах. Найбільш поширено елетролізне борування, при якому деталь є катодом, а графітовий або вугільний стержень - анодом. Борування доцільно використовувати для зміцнення циліндрових втулок і штоків бурових насосів, деталей турбобурів тощо. 5) Дифузійне хромування - процес насичення хромом поверхонь деталей, нагрітих до температури 1000°С. Воно суттєво підвищує твердість і корозійну стійкість деталей. Дифузійне хромування, як і борування, збільшує довговічність деталей, які працюють в абразиві, до 10 разів. 6) Цинкування - процес насичення цинком поверхонь деталей, які занурюють в розплавлений цинк або в порошок цинку, оброблений соляною кислотою. В результаті поверхня деталі отримує антикорозійні і антифрикційні властивості. Процес має широке застосування в нафтопромисловій практиці. 7) Сульфідування - це термодифузійне насичення сіркою поверхонь стальних і чавунних деталей. При цьому способі утворюється поверхневий шар сірчаного заліза, який володіє підвищеною зносостійкістю, зменшує коефіцієнт тертя, а відповідно. - і спрацювання. Процес проходить у ваннах з розплавленими сірковими солями або в газових середовищах. Його можна застосовувати для обробки деталей нафтогазопромислового обладнання, так як при цьому полегшуються викінчувальні операції обробки. 3.3 Зміцнююча електроіскрова обробка Зміцнююча електроіскрова обробка (ЕГО) основана на протіканні імпульсного розряду між електродом (анодом) і деталлю (катодом). Суть ЕЮ полягає в полярному перенесенні матеріалу електрода на деталь при одночасному легуванні поверхні деталі елементами зміцнюючого електрода і азоту повітря. Зміцнений шар поверхні деталі має високу твердість, обумовлену утворенням карбідів, нітридів і загартованих структур. На рис. 5.1 показана схема електроіскрової установки.

ЕІО проходить в повітряному або газовому середовищі при тепловій і хімічній дії електричного розряду між поверхнею виробу і зміцнюючим електродом, якому передається коливальний рух від вібратора. Температура в міжелектродному зазорі досягає 11000°С. При такій температурі азот і легуючі елементи твердосплавних електродів легують поверхню деталі, підвищуючи її фізико-механічні властивості. Довговічність деталей, що працюють в абразивному середовищі, підвищується від 3 до 4 разів. Недолік методу - неможливість отримання зміцненого шару значної товщини і зниження втомної міцності від 10% до 20% з причини виникнення розтягуючих напружень та збільшення шорсткості поверхні. Метод використовують для підвищення стійкості ключів, сухарів, металорізального інструменту, зносостійкість яких зростає до 10 разів. Широке застосування отримав електроерозійний метод, що оснований на тому ж принципі і використовується для обробки твердих металів та отримання складних і точних конфігурацій обробки. До ЛЕКЦІЇ №6 Ремонт деталей тиском Суть методу у відновленні початкових розмірів робочих поверхонь пластичним деформуванням за рахунок перерозподілу матеріалу деталі. В процесі деформування матеріал деталі витісняється з неробочих зон на спрацьовані, в результаті чого відновлюються форма і розміри цих поверхонь. При ремонті деталей тиском необхідно, щоб виконувались наступні основні вимоги: 1) наявність запасу матеріалу на неробочих зонах ремонтованої деталі; 2) достатня пластичність матеріалу; 3) механічні властивості відремонтованої і нової деталей мають бути однаковими; 4) обсяги механічної і термічної обробок повинні бути мінімальними; 5) при обробці загартованих чи поверхнево-зміцнених деталей необхідно попередньо провести відпускання або відпалювання деталей. Деталі з чавуну або з малим запасом міцності та складної конфігурації ремонтувати тиском неможливо. Деталі з бронзи, латуні, маловуглецевих сталей із вмістом вуглецю до 0,3 % можна деформувати в холодному стані, деталі з високовуглецевих сталей - тільки в гарячому стані. Температура нагріву деталі в значній мірі впливає на опір деформуванню.

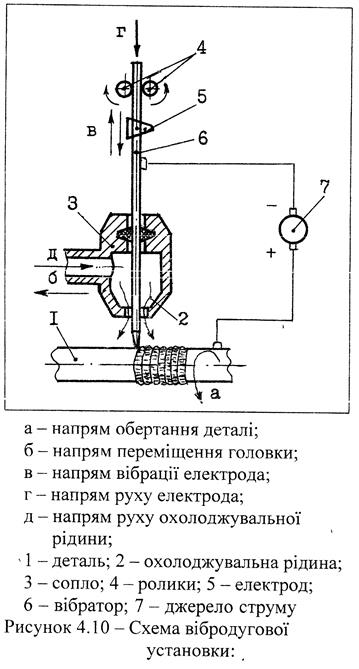

Осаджування (рис. 4.5) - для збільшення зовнішніх розмірів суцільних і порожнистих деталей за рахунок зменшення їх висоти.(Р і 8 не співпадають). ' Роздавлювання – для збільшення зовнішніх розмірів деталі при збереженні або незначній зміні її висоти (Р і 5 не співпадають). Обтискання – використовують для зменшення розміру внутрішньої поверхні порожнистої деталі. Витягування – для збільшення довжини деталі за рахунок місцевого звуження її поперечного перерізу. Накатування – для збільшення зовнішніх або зменшення внутрішніх розмірів деталі за рахунок видавлювання металу. Випрямляння – Р і δ співпадає, іноді деталь перед випрямлянням нагрівають. Переваги способу ремонту деталей тиском: висока якість відновлення; використання стандартного обладнання; відсутність потреби в нарощуванні металу; економічність процесу. Недоліки: обмежена номенклатура ремонтованих деталей, необхідність в окремих випадках в повторній термообробці і потреба в спеціальному оснащенні для ремонту деталей кожного типорозміру. На ремонтних підприємствах галузі вказаний спосіб використовують для ремонту спрацьованих бронзових втулок, шестерень, шийок валів під підшипники кочення, для виправлення кривизни бурильних труб, НКТ, насосних штанг тощо. Вібродугове наплавлення Для наплавлення деталь встановлюють в центрах токарно-гвинторізного верстата і обертають із заданою швидкістю (рис. 4.10). На супорті верстата закріплюють наплавочну головку. Відновлювана деталь обертається з частотою 2 хв-1, наплавлення відбувається в середовищі електроліту (3% розчин кальцинованої соди, який подається насосом, або 20% розчин гліцерину). Пара, яка утворюється при подачі рідини, надійно захищає розплавлений метал від кисню і азоту повітря. В результаті швидкого охолодження проплавлений шар загартовується, стає твердим і зносостійким. При одному і тому ж матеріалі електроду можна отримати різну структуру наплавленого шару в залежності від кількості охолоджувальної рідини і способу її подачі. Електрод вібрує з частотою від 25 Гц до 100 Гц, в результаті чого проходять часті короткі замикання електрода на деталь, тобто перервна електрична дуга. Метал наплавляється, малими порціями на деталь. Крім цього, електрод і наплавлена поверхня деталі постійно охолоджуються спеціальною емульсією. В результаті цих особливостей майже відсутня деформація деталей після наплавлення поверхонь. Наплавлення може проводитись в один, або декілька шарів, За один перехід можна наплавити шар металу товщиною до 2 мм. Перед нанесенням другого шару рекомендується механічна обробка першого. Автоматичне вібродугове наплавлення використовують для нарощування спрацьованих зовнішніх і внутрішніх циліндричних поверхонь, — валів, штоків бурових насосів, замків бурильних труб, коли товщина наплавленого металу не перевищує 1,5 мм. Переваги методу: відсутність деформації металу після наплавлення; можливість отримання тонких і міцних покрить; незначне нагрівання деталі і незначне вигорання легуючих елементів електродного дроту. Цим методом можна отримати наплавлений шар будь-якої твердості (від 50 НRС до 56 HRC), процес є досить простим. Недоліки методу: втрата металу внаслідок його розбризкування і нерівномірна його твердість. Продуктивність при вібродуговому наплавленні вища, ніж при ручному електродуговому, але нижча, ніж при наплавленні під шаром флюсу. Наплавлення тертям Наплавлення розроблено Я.М.Кершенбаумом і Б.А. Авербухом. Суть методу у плавленні нанесеного металу за рахунок теплоти тертя і з'єднання його з деталлю при підвищених температурі і тиску. Нанесений метал або сплав в гранульованому стані (у вигляді стружки) плавиться в закритому просторі за рахунок сил тертя в контакті з деталлю. Тертя забезпечується обертанням деталі або інструменту відносно маси металу чи сплаву, який наноситься. Основна умова: більш висока температура плавлення заготовки порівняно з температурою, плавлення металу, який наноситься. Наплавлення проходить при обертанні деталі і одночасному повздовжньому переміщенні пуансона (рис. 4.11). В результаті інтенсивного тепловиділення від тертя брикет розплавиться, і, знаходячись в закритому просторі пристрою,

наплавиться на торцеву поверхню деталі. Переваги методу: стабільність хімічного складу в наплавленому шарі; надійне з'єднання основного і наплавленого металу; висока економність процесу. Недоліки методу: неможливість нанесення на деталь металів більш тугоплавких, ніж основний метал; обмежені розміри наплавлених поверхонь; необхідність виготовлення спеціальних пристроїв для наплавлення деталей кожного типорозміру. Електролітичне хромування. Хромування - це процес електролітичного нарощування хрому на поверхню деталі, що ремонтується. Він здійснюється в сталевій ванні, що обігрівається, з внутрішнім покриттям свинцем або вініпластом. Електроліт складається з хромового ангідриду, сірчаної кислоти і дистильованої води. Деталь перед хромуванням очищують від бруду, іржі, масла, потім шліфують поверхні, які будуть відновлюватись, для усунення слідів спрацювання і надання їм правильної геометричної форми. Місця, які не підлягають хромуванню, ізолюють клеями або лаками від 2 до 6 шарів. Площа однієї свинцевої пластини повинна бути від 2 до 2,5 разів більшою за поверхню деталі, що покривається хромом. Хромові покриття умовно поділяються на блискуче, молочне і матове. Блискуче покриття забезпечує - високу твердість, достатню зносостійкість, має на поверхні тонку сітку тріщин. Молочне покриття більш м'яке і в'язке, без тріщин, більш зносостійке. Матове - підвищена твердість і крихкість, низька зносостійкість, наявність сітки тріщин на поверхні. Молочне покриття використовують для великих контактних тисків і знакозмінних навантажень, для невеликих навантажень використовують блискуче і матове хромування. Хромування широко застосовують в ремонтній практиці для відновлення робочих поверхонь гільз циліндрів, штоків насосів, валів, шпинделів із спрацюванням до 0,1 мм. Хромові покриття теплостійкі (до 800°С), дуже тверді і стійкі на стирання, мають великий опір до корозії. Термін служби деталі після хромування збільшується до 10 разів. Іноді використовують пористе хромування, воно краще утримує масляну плівку. Недоліки методу: процес дорогий і довготривалий, бо на осаджування хрому товщиною ОД мм йде від 6 год. до 16 год.; не можна хромувати деталі, які працюють з ударними навантаженнями (наприклад, зуби зубчастих коліс). Насталювання (залізнення) При проходженні постійного струму низької напруги через розчин солей заліза проходить осідання на катоді (деталі) електролітичного заліза. Міцність і твердість осілого шару наближається до аналогічних властивостей середньовуглецевих сталей, тому процес називається насталюванням. Цим методом можна отримати твердість, аналогічну вуглецевій незагартованій сталі, і твердість, яка відповідає загартованій сталі. Насталювання проводять у ваннах з кераміки, кислотостійкого бетону або емалевих з кислотостійким покриттям. Електроліт (стружку маловуглецевої сталі в розчині соляної кислоти і дистильованої води) підігрівають до температури 40°С. З двох груп, які служать для насталювання електролітів (сірчанокислих і хлористих) у ремонтній практиці більше використовують хлористі, бо вони дають покриття більш якісне і за коротший термін часу. Переваги насталювання: процес осаджування заліза здійснюється від 10 разів до 20 разів швидше, ніж хромування; можна наносити більш товстий шар металу (від 2 мм до 3 мм); добра міцність зчеплення з основним металом. Крім цього, вихідні матеріали електроліту недефіцитні і дешеві. Механічну обробку покрить можна вести при звичайних режимах різання, процес стабільний, його легко автоматизувати і регулювати. Недоліки методу: висока корозійна активність електроліту, складність технологічного процесу, необхідність частої фільтрації електроліту. Цей метод використовують для нарощування спрацьованих поверхонь гнізд підшипників в корпусних деталях, штоків, валів, бронзових втулок. 3) Міднення — входить сірчанокислий електроліт - 200 г/л мідного купоросу і 50 г/л сірчаної кислоти. Процес ведеться при температурі від 25°С до 30°С і густині струму 0,5 А/дм2. Аноди використовують з мідної пластини. Ванна облицьовується свинцем. Метод використовують для реставрації бронзових втулок, підшипників ковзання тощо. Тверде нікелювання Електролітичний процес нарощування нікелю на спрацьовану поверхню деталі називається твердим нікелюванням. Гальванічно нарощений нікель пористий і має понижену пластичність. Процес ведеться при температурі від 75°С до 95°С. Швидкість осідання нікелю залежить від режиму процесу і може досягати 100 мкм/год. Порівняно з хромуванням тверде нікелювання більш продуктивний і більш економний процес. Внаслідок невисокої твердості і малої зносостійкості тверде нікелювання використовують для відновлення нерухомих спряжень, наприклад, для відновлення посадкових поверхонь під підшипник. Ремонт деталей паянням Паянням називають процес утворення нероз’ємного з’єднання нагрітих поверхонь деталей, які знаходяться в твердому стані, за допомогою розплавлених сплавів (припоїв), які мають меншу температуру плавлення порівняно з температурою плавлення основного металу. Розплавлений припой заливається в зазор між нагрітими поверхнями і міцно з’єднує їх після охолодження. Паяння поділяється на низькотемпературне (до 45°С) і високотемпературне (більше 45°С). Для низькотемпературного паяння використовують олов'янисто-свинцеві припої ПОС-30; ПОС-40 з температурою плавлення до 280°С. Для високотемпературного паяння в якості припою використовують мідь срібло, нікель і сплави на їх основі, Найчастіше використовують мідно-цинкові припої з температурою плавлення від 800°С до 900°С. Для деталей з чавуну, сталі або міді, які працюють при динамічних навантаженнях, в якості припою використовують латунь. Перед паянням проводять очищення, обезжирення поверхонь, їх механічну обробку, травлення в кислоті. Для паяння використовують порошкові або рідкі флюси (розчин цинку в соляній кислоті або суміш 80% бури і 20% борної кислоти). Для розплавлення припою використовують газові горілки, паяльні лампи, електропаяльники і індуктори СВЧ. Паяння використовують для ремонту деталей, які мають механічні пошкодження, для усунення тріщин і для закріплення деталей. Цим методом ремонтують паливні баки, припаюють зубці доліт після запресування тощо.

До ЛЕКЦІЇ №1, 2 Основні поняття теорії надійності Основні поняття і терміни надійності можна поділити на чотири групи: 1) об'єкти; 2) стани і події; 3) властивості; 4) кількісні показники. Об'єкт - це система, споруда, машина, пристрій чи будь-який їх елемент, що розглядається з погляду надійності як самостійна одиниця. До об'єктів відносяться поняття "виріб" і "деталь". Деталь - це виріб, що виготовлений з однорідного матеріалу без застосування складальних операцій. Виробами і їх деталями називають об'єкти, що є предметом дослідження або розрахунку надійності. Вироби складаються з деталей. Поняття виробу і деталі відносні. Наприклад, циліндрова втулка і шток насоса різних заводів-виробників можуть бути або виробом, або деталлю (якщо завод їх виготовляє, то - деталі, якщо ремонтує - то вироби). Вироби можуть бути ремонтовані і неремонтовані (одноразового використання). Ремонтований виріб - це виріб, ремонт якого можливий і передбачений нормативною, ремонтною чи конструкторською документацією, перемонтований - ремонт ніякою документацією не передбачений. Багато видів деталей і вузлів бурового обладнання відносяться до неремонтованих: гальмівні колодки лебідки, бурові долота, поршні насоса, калібратори, сальники, підшипники кочення тощо. Ремонтовані вироби призначені для тривалої роботи, для них документацією передбачена можливість ремонту в процесі експлуатації. Стани і події - експлуатація обладнання - це сукупність усіх фаз його існування: зберігання, транспортування, використовування, обслуговування і ремонту. В зв'зку з обмеженою надійністю обладнання при його експлуатації виникають несправності. Несправність - стан виробу, при якому він не відповідає хоча б одній із вимог технічної документації. Важливим поняттям є роботоздатність - стан виробу, при якому він здатний виконувати задані функції з параметрами, встановленими вимогами технічної документації. Між справністю і роботоздатністю існує різниця. Справність передбачає виконання виробом всіх вимог, що відносяться до основних і другорядних характеристик і параметрів, а роботоздатність - виконання виробом тільки тих вимог, що відносяться до основних, вимоги, що відносяться до другорядних параметрів, можуть не виконуватися. Якщо виріб справний, то він обов'язково роботоздатний. Роботоздатний же виріб може бути несправним. Наприклад, буровий насос при роботі забезпечує основні паспортні характеристики -подачу і тиск рідини, тобто є роботоздатним, але при несправності компенсатора буде створювати пульсації в напірній лінії. Аналогічно вертлюг - при підтіканні масла через сальник буде роботоздатним, але несправним. Одним із основних понять теорії надійності є відмова. Відмова - це подія, що заключається в порушенні роботоздатності виробу. За походженням відмови можуть бути: конструктивними, технологічними і експлуатаційними. Крім цього, відмови можуть бути раптовими і поступовими. Раптова відмова виникає в результаті скачкоподібної зміни одного або декількох параметрів виробу, що визначають його якість. Причиною таких змін можуть бути: випадкове зростання механічних навантажень, які перевищують розрахункові значення; недотримання правил експлуатації виробу тощо. Передбачити і попередити раптові відмови неможливо, але вони підпорядковуються певним закономірностям, так що інтенсивність відмов протягом тривалої експлуатації виробу буде приблизно постійною.

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 281; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.141.42 (0.093 с.) |

(1.14)

(1.14)

(1.15)

(1.15) -заміряний зазор, м;

-заміряний зазор, м; - допустимий зазор, м.

- допустимий зазор, м. зал.до появи відмови в агрегаті. З рисунку 1.12 випливає, що при

зал.до появи відмови в агрегаті. З рисунку 1.12 випливає, що при  , а при

, а при  .

. - відношення зношування до часу зношування. За швидкістю зношування судять про довговічність деталі.

- відношення зношування до часу зношування. За швидкістю зношування судять про довговічність деталі. -відношення о шляху тертя, на якому проходить зношування, або до обсягу виконаної роботи.

-відношення о шляху тертя, на якому проходить зношування, або до обсягу виконаної роботи.

а)

а)