Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические возможности метода механической обработки деталей художественных изделий

Обозначения: О – обтачивание, Ш – шлифование, ПО – полирование, С – сверление (рассверливание), РТ – растачивание, Ф – фрезерование; п - предварительное, ч – чистовое, т – тонкое, о – отделочная, ф – финишная, вт - высокоточная.

Таблица 1.2 Допуски (мм) для размеров до 500 мм

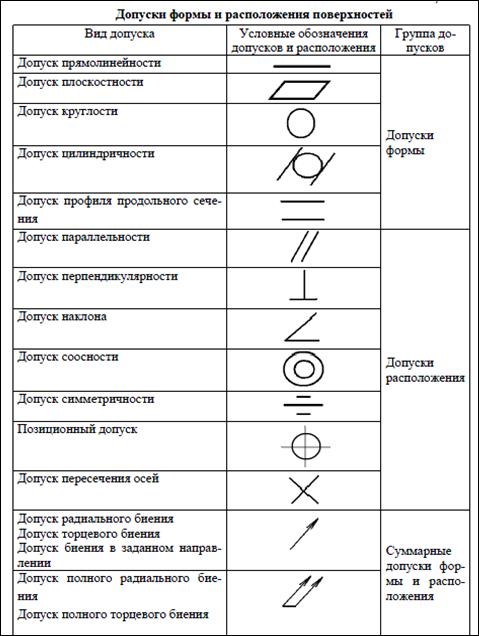

Рабочий чертеж детали обычно содержит технические требования, которые определяются служебным назначением детали. В рабочем чертеже технические требования на изготовление детали должны содержать следующие требования: · предельные отклонения размеров (назначаются в соответствии с табл. 1.2); · требования по шероховатости поверхностей (назначаются в соответствии с табл. 1.1); · допуски формы (прямолинейность, плоскостность, круглость, цилиндричность профиля продольного сечения); · допуски расположения (параллельность, перпендикулярность, наклон, соосность, симметричность, пересечение осей, позиционный допуск); · суммарные допуски формы и расположения (радиальное биение, торцевое биение в заданном направлении, полное радиальное и торцевое биения, форма заданного профиля, форма заданной поверхности); · указания о термической обработке, твѐрдость рабочих и свободных поверхностей.

Допуски формы и расположения поверхностей по ГОСТ 24642-81 должны обозначаться на чертеже знаком, согласно табл. 1.3. Числовые значения допусков формы и расположения поверхностей регламентированы ГОСТ 24643-81.

Таблица 1.3.

При контроле допусков формы и расположения поверхностей следует учитывать следующее:

1. Если погрешность формы поверхности – не оговаривается, то она допустима в пределах допуска на размер (для плоскостей - 0,6Т; для тел вращения - 0,3Т, где Т - допуск размера поверхности). 2. Допуск цилиндричности - понятие, относящееся к продольному и поперечному сечениям. Если значения допуска цилиндричности и допуска круглости одинаковы, то достаточно проставить цилиндричность. Оба знака проставляются только при различии значений в точности требований. 3. Допуск соосности или допуск радиального биения должны проставляться в зависимости от того, какой именно параметр контролируется. Радиальное биение равно удвоенной несоосности, если оно вызвано ею.

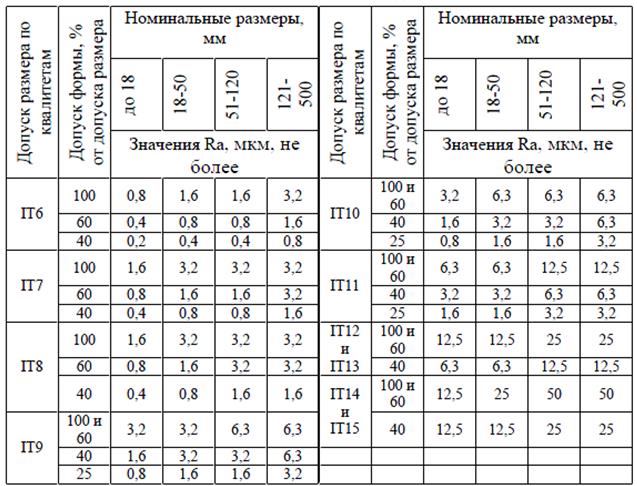

Обозначение шероховатости поверхности должно соответствовать ГОСТ 2.309-73. При контроле требований к шероховатости поверхностей детали следует учитывать соответствие между требованием точности и шероховатости (табл. 1.4).

Таблица 1.4 Шероховатость поверхности В зависимости от точности изготовления деталей

В табл. 1.5 приводятся требования к шероховатости поверхностей деталей под крепежные элементы и для сопряженных поверхностей.

Таблица 1.5 Требования к шероховатости поверхностей для деталей с сопрягаемыми поверхностями

В графе «отверстие» приведены данные для охватывающих поверхностей (пазы), в графе «вал» - для охватываемых (шпонка).

При анализе технических требований предварительно выявляются методы обработки поверхностей детали (см. табл. 1.1, только для механического метода обработки). Сначала необходимо выделить наиболее ответственные поверхности детали. Они характеризуется наиболее жесткими требованиями к шероховатости поверхности, точности размеров и форм. Эти требования определяют методы окончательной обработки поверхностей, дают представления о маршруте обработки детали. Анализ технических требований по параметрам расположения осей, отверстий, плоскостей и других поверхностей детали позволяет выявить технологические задачи по выбору схем базирования и установки, схем обработки, приспособлений, инструментов.

При анализе рабочего чертежа следует обратить внимание на точность обработки свободных поверхностей детали, т.е. должно быть указано требование: неуказанные предельные отклонения размеров, например, - охватывающих по Н14, охватываемых по h14, остальных по IT14/2. При анализе технических требований и технологических задач обработки необходимо выбрать методы контроля технических требований при изготовлении деталей. Это особенно относится к допускам расположения поверхностей и суммарным допускам расположения.

После анализа конструкторского чертежа детали и технических требований оформляется окончательный рабочий чертёж детали (рис. 1.2.), изделия, который включает в себя: - необходимые число проекций, сечений, разрезов; - достаточность простановки размеров, предельных отклонений; - обозначение шероховатости поверхностей; - допуск формы и расположения поверхностей; - материал детали; - точность обработки свободных поверхностей; - фактуру обработки лицевых поверхностей.

Рис. 1.2. Рабочий чертеж детали Согласно правилам единой системы технологической подготовки производства (ЕСТПП), перед началом проектирования технологического процесса изготовления детали разрабатывается технологический чертеж, цель которого заключается в том, что поверхностям детали, подвергаемым обработке присваиваются порядковые номера. Таким образом, перед началом разработки технологического процесса необходимо оформить технологический чертеж детали по определенным правилам. При разработке технологического чертежа изображают деталь без размеров и производят присвоение номера каждой поверхности, подлежащей обработке, следующим образом: расстановка номеров поверхностей деталей производится против часовой стрелки, начиная с крайнего правого торца; нумеруются все поверхности детали, как бы мала ни была их протяженность. Пример технологического чертежа приведен на рис. 1.3.

Рис. 1.3. Технологический чертеж детали

Сложные комбинированные поверхности детали, обрабатываемые одним комбинированным инструментом (сверлом, разверткой, фасонным резцом, шлифовальным кругом), при подготовке чертежа обводятся пунктирной линией, комбинированной поверхности присваивается один номер в общем порядке. В заключении оценивается состояние каждой поверхности детали, и все сведения сводятся в таблицу (см. пример табл. 1.6). Таблица 1.6 Анализ технических требований чертежа детали

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.66.31 (0.01 с.) |