Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Амперметра на щитке приборов не

ОТКЛОНЯЕТСЯ

Разрыв

электрической

Включить ЭФУ на режим работы цепи питания факельных предварительного прогрева, штифтовых свечей из-за отсутствия контакта в проверить наличие напряжения между клеммой свечи и массой. проводах или перегорания При наличии напряжения спиралей обеих свечей заменить свечи. При отсутствии напряжения проверить всю цепь и подтянуть контакты проводов

ПРИ ВКЛЮЧЕНИИ ЭФУ НА РЕЖИМ ПРЕДВАРИТЕЛЬНОГО ПРОГРЕВА СТРЕЛКА АМПЕРМЕТРА НА ЩИТКЕ ПРИБОРОВ ПОКАЗЫВАЕТ ПОЧТИ ВДВОЕ МЕНЬШИЙ ТОК РАЗРЯДА ПО СРАВНЕНИЮ С НОРМАЛЬНОЙ РАБОТОЙ ЭФУ

Перегорание

спирали

Проверить

сопротивление накального элемента в факельных штифтовых свечей. одной из факельных При обнаружении неисправной штифтовых свечей свечи заменить обе свечи

ПРИ ВКЛЮЧЕНИИ ЭФУ НА РЕЖИМ ПРЕДВАРИТЕЛЬНОГО ПРОГРЕВА СТРЕЛКА АМПЕРМЕТРА НА ЩИТКЕ ПРИБОРОВ УКАЗЫВАЕТ БОЛЬШОЙ ТОК РАЗРЯДА ПО СРАВНЕНИЮ С НОРМАЛЬНОЙ РАБОТОЙ ЭФУ

206

Причина неисправности

Способ устранения Замыкание спирали на- Проверить сопротивление фа- кального элемента факель- ной штифтовой свечи на штифт кельных штифтовых свечей. При обнаружении неисправной свечи заменить ее

ПРИ ПРОВЕРКЕ РАБОТЫ ЭФУ ОТСУТСТВУЕТ ФАКЕЛ ВО ВПУСКНОМ ТРУБОПРОВОДЕ ДВИГАТЕЛЯ

Недостаточная

частота

Проверить

частоту

вращения вращения двигателя (ме- двигателя. При скорости менее нее об/мин) из-за 50 об/мин заменить аккумулятор- низкой температуры масла ные батареи или прогреть в двигателе или низкой температуры электролита аккумуляторных батарей, а также большой степени их разряда двигатель предпусковым подо- гревателем Неисправность электрической цепи в Проверить электрическую схему ЭФУ и устранить неисправность Неисправность в системе Проверить герметичность питания топливом топливной системы двигателя по отсечке топлива путем прокачки ручным подкачивающим насосом или проверкой герметичности системы с

подключением манометра. После прокачки до давления открытия перепускного клапана на ТНВД и двухминутной выдержки давление в системе не должно быть ниже 0,1 кгс/см2. Если давление ниже, проверить работоспособность клапанов на ФТОТ и ТНВД

207

ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ДВИГАТЕЛЯ

ДЕМОНТАЖ И МОНТАЖ ГОЛОВКИ ЦИЛИНДРОВ

Головку цилиндров снимать только для устранения неисправностей деталей цилиндро-поршневой группы, прокладки головки цилиндров, клапанов или для замены самой головки.

Снимать головку цилиндров в следующем порядке: 1 Слить охлаждающую жидкость из системы охлаждения двигателя. 2 Отсоединить от головки все трубопроводы, защитить их внутренние полости от попадания пыли и грязи. 3 Снять крышку головки цилиндров. 4 Отвернуть гайки скоб крепления форсунок (рис. 89), снять форсунки (рис. 90), предохраняя распылитель от ударов и засорения отверстий. 5 Отвернуть гайки крепления осей коромысел, снять оси коромысел в сборе с коромыслами и извлечь штанги.

Рис. 89.Отвертывание гайки скобы крепления форсунки

Рис. 90. Снятие форсунки

6 Отвернуть гайки крепления головки цилиндров (рис. 91), соблюдая последовательность, обратную затяжке (рис. 60). Отворачивать гайки крепления индивидуальных головок цилиндров не менее чем за три приема: 1 прием - до 147…118 Н·м (15…12 кгс·м) П прием - до 49…39 Н·м (5…4 кгс·м) Ш прием - вывернуть гайки. 7 Снять головку цилиндров с двигателя и осмотреть ее состояние. 8 Если необходимо, осторожно снять прокладку головки цилиндров. 9 Проверить состояние гильз цилиндров и закрыть цилиндровые отверстия, чтобы предохранить их от попадания пыли и грязи. Установку головки цилиндров на двигатель производить в обратном порядке. Перед установкой протереть чистой ветошью привалочные плоскости блока цилиндров, бурта гильзы цилиндров и головку цилиндров. Повторное использование прокладки головки цилиндров допускается с той же головкой цилиндров только при неизменном положении гильз в блоке

цилиндров и при отсутствии следов прорыва газов и разрушения окантовок газового стыка. Обратить внимание на правильность установки прокладки головки цилиндров на штифты и окантовок прокладок – на бурты гильз цилиндров. Гайки крепления головок цилиндров затягивать в порядке возрастания номеров, как показано на рис. 49, моментом 240 – 260 Н-м (24 – 26 кгс м). После первой затяжки повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность. Нельзя затягивать гайки моментом большим, чем указано, так как это неизбежно приведет к Рис. 91. Отвертывание гаек крепления головки цилиндров разрушению деталей газового стыка.

209

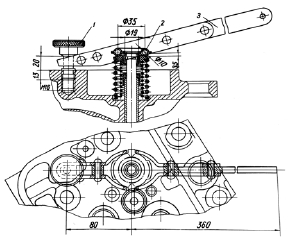

ПРИТИРКА КЛАПАНОВ

Перед разборкой головок цилиндров очистить их от масла и нагара и пометить порядковые номера клапанов на их тарелках для того, чтобы при сборке установить их на свои места. Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов. Рассухаривание выполнять с помощью приспособления, изображенного на рис. 92. Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла. Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.

Рис. 92. Приспособление для снятия и установки клапанов газораспределения: 1 – упорный болт; 2 – нажимная тарелка; 3 – рукоятка Повернуть головку цилиндров и вынуть клапаны из направляющих втулок. Клапаны и седла тщательно очистить от 210

грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта. Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае; если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла. При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей новыми. Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива. Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться. Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху. Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить

его в головку цилиндров. Допускается наносить пасту на фаску седла. Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом. Нажимая на клапан с усилием 20…30 Н (2…3 кгс), повернуть его на 1/3 оборота в одном направлении, затем, ослабив усилие, на 1/4 оборота в обратном направлении. Нельзя выполнять притирку круговыми движениями. Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной «А» не менее 1,5 мм (рис. 93). Разрывы матового пояска и наличие на нем поперечных рисок не допускается. При правильной притирке матовый поясок «А» на фаске клапана седле должен начинаться у большего основания конуса, как показано на рисунке 93.

Рис. 93. Расположение матового пояска на фаске клапана: а – правнльное;. в – неправильное; 1–головка цилиндров; 2– седло; 3–клапан После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить. ВНИМАНИЕ! НАЛИЧИЕ ДАЖЕ НЕЗНАЧИТЕЛЬНЫХ ОСТАТКОВ ПРИТИРОЧНОЙ ПАСТЫ НА КЛАПАНЕ ИЛИ ГОЛОВКЕ ЦИЛИНДРОВ МОГУТ ПРИВЕСТИ К НАТИРУ И УСКОРЕННОМУ ИЗНОСУ ГИЛЬЗ ЦИЛИНДРОВ И ПОРШНЕВЫХ КОЛЕЦ. Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление, изображенное на рис. 91. Качество притирки проверить на герметичность сопряжений клапан–седло путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные окна. Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течение одной минуты. Допустима проверка качества притирки карандашом. Для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10 – 15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на 1/4 оборота. При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться. При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить. 212

ЗАМЕНА ПОРШНЕВЫХ КОЛЕЦ

Для замены поршневых колец предварительно демон-

тировать поршень с шатуном при снятых головке цилиндров и поддоне. Двигатели оборудованы масляным охлаждением поршней. При демонтаже поршневой группы на указанных двигателях предварительно снять форсунки охлаждения поршней во избежание их поломок. Для более легкого извлечения поршня очистить нагар с верхнего пояса гильзы. Отвернуть болты крепления крышки шатуна, снять крышку и извлечь через цилиндр поршень в сборе с шатуном. Для отсоединения шатуна от поршня вынуть стопорные кольца поршневого пальца, нагреть поршень в масляной ванне до 80ºС и извлечь поршневой палец. Для снятия поршневых колец надеть щипцы (рис. 94) на кольцо, ввести губки 2 щипцов в замок кольца и, сжав до упора рукоятки 3 щипцов, осторожно вывести кольцо из канавки и снять его с поршня (рис. 95). Установку поршневых колец производить в обратном порядке. Осторожно очистить поршень от нагара, предохраняя его от повреждений (особенно торцовые поверхности канавок под поршневые кольца).

Рис. 94. Щипцы для снятия и надевания поршневых колец: 1 – поршневое кольцо; 2 –.губки щипцов; 3 – рукоятка 213

Рис. 95. Снятие и надевание поршневых колец на поршень

Перед сборкой все детали тщательно промыть, а масляные каналы продуть сжатым воздухом. Сборку поршня с пальцем производить легким нажатием руки, при этом необходимо обильно смазать моторным маслом отверстие в поршне и палец. Не допускается запрессовка пальца в поршень. Для того, чтобы установить в гильзу цилиндра поршень в сборе с поршневыми кольцами и шатуном, предварительно сжать кольца, утопив их в канавки поршня. Для сжатия колец применять оправку (рис. 96) с конической внутренней поверхностью и буртиком, позволяющим правильно сцентрировать оправку на гильзе цилиндра. Установив поршень в оправку, осадить его в гильзу цилиндра. При сборке поршня с шатуном и установке их на двигатель выполнять следующие требования: 1 Поршень и гильза должны быть одинаковых размерных групп. 2 Компрессионные кольца устанавливать клеймом «верх» к днищу поршня. 3 Замки соседних поршневых колец развести в противоположные стороны в плоскость поршневого пальца. 4 Установить поршень так, чтобы смещенная камера сгорания в поршне была направлена внутрь двигателя, в сторону топливного насоса. На двигателях ЯМЗ-236НЕ2, БЕ2 с индивидуальными головками цилиндров применяются поршни с

214

центральной камерой сгорания. Устанавливать поршень в гильзу так, чтобы стрелка на поршне была направлена в развал двигателя, в сторону топливного насоса. При этом выточки на днище поршня под клапаны будут смещены относительно центра цилиндра в сторону выхлопных коллекторов. 5 Клейма спаренности на шатуне и крышке должны быть одинаковыми.

Рис. 96.

Оправка

для установки поршня в гильзу цилиндра:

1–гильза цилиндра; 2–блок цилиндров; 3–обжимное приспособление; 4–поршне- вые кольца; 5–поршень

6 Грязь, заусеницы и забоины на шлицах шатуна и крышки не допускаются. 7 Резьбу и опорные торцы головок. болтов крепления крышек шатунов смазать моторным маслом и затянуть в два приема, начиная с длинного болта, сначала моментом 100 Н·м (10 кгс·м), окончательно моментом 200 – 220 Н·м (20 – 22 кгс·м).

ОЧИСТКА ПОЛОСТЕЙ ШАТУННЫХ ШЕЕК

При каждом снятии коленчатого вала с двигателя для замены вкладышей очистить полости шатунных шеек, предварительно удалив заглушки 2 (рис. 97), которыми закрыты

215

полости.

Заглушки

заменить

новыми,

их

повторное использование не допускается. Перед установкой заглушек запилить вспучивание металла у кромок отверстий от предыдущей раскерновки, промыть вал и продуть масляные каналы. Заглушки запрессовать на глубину 5–6 мм от кромки отверстия, после чего раскернить внутри отверстия в трех точках, равнорасположенных по окружности, для предотвращения самопроизвольного выпрессовывания заглушек.

Рис. 97. Заглушки полостей шатунных шеек: 1 – коленчатый вал; 2 – заглушки

ОСНОВНЫЕ ТРЕБОВАНИЯ К ПЕРЕШЛИ- ФОВКЕ ШЕЕК КОЛЕНЧАТОГО ВАЛА

Шлифовку шеек коленчатого вала на ремонтные размеры производить в пределах предусмотренных размеров, при этом обеспечить выполнение следующих требований: 1 При перешлифовании шеек вала на ремонтные размеры обеспечить плавный радиус 6-0,5 мм перехода от шеек к щекам без подрезов, прижогов, грубых рисок; шероховатость поверхностей шеек не должна превышать 0,20 мкм, радиусов галтелей – 0,32 мкм. 2 Величина радиусов осей всех кривошипов вала должна быть 70±0,12 мм. 3 Допуск параллельности осей средних коренных шеек относительно общей оси крайних коренных шеек не должен превышать 0,010 мм, допуск параллельности осей шатунных шеек относительно общей оси крайних 216

коренных шеек должен быть не более 0,03 мм на длине 100 мм или 0,022 мм на длине шейки. 4 Овальность, конусность, вогнутость и бочкообразность коренных и шатунных шеек не допускаются более 0,005 мм. 5 Трещины на поверхности вала не допускаются. Отсутствие магнитным поверхностных дефектоскопом дефектов с проверить обязательным последующим размагничиванием.

УСТАНОВКА КОЛЕНЧАТОГО ВАЛА НА ДВИГАТЕЛЬ

При установке коленчатого вала на двигатель обеспечить соответствие размеров вкладышей подшипников размерам шеек вала (см. табл. стр. 36). Перед установкой обеспечить чистоту наружных поверхностей и внутренних полостей коленчатого вала и других сопряженных поверхностей. Смазать шейки и рабочие поверхности чистым моторным маслом. Для облегчения установки маховика в правильное положение относительно коленчатого вала на ступице маховика нанесена цифра «6», которую при сборке совместить с цифрой «2» на торце коленчатого вала. Крышки коренных пошипников не взаимозаменяемы; при их установке следить, чтобы клеймо на крышке соответствовало клейму на блоке. Затяжку крышек коренных подшипников начинать с вертикальных болтов и затягивать в два приема с крутящим моментом после повторной затяжки 430 – 470 Н·м (43 – 47 кгс·м), затем затянуть в два приема горизонтальные болты с окончательным моментом затяжки 90 – 120 Н·м (9 – 12 кгс·м). Перед затяжкой заднего упорного коренного подшипника выровнять осевой зазор, для чего, слегка притянув болтами крышку подшипника, перемещать коленчатый вал назад-вперед в осевом направлении до упора при помощи ломика сначала назад, затем вперед, выравнивая положение крышки. Затянув болты, проверить щупом осевой зазор. Он должен быть одинаковым с обеих сторон крышки.

ЗАМЕНА ШЕСТЕРНИ КОЛЕНЧАТОГО ВАЛА Шестерню коленчатого вала можно заменить без снятия коленчатого вала с двигателя. При снятых шкиве и передней крышке блока передний противовес и шестерню спрессовать с помощью съемника. Перед установкой шестерню и передний противовес нагреть до температуры 105–155ºС и последовательно подпрессовывать их до упора с помощью специального приспособления.

РАЗБОРКА И СБОРКА НАСОСНОЙ СЕКЦИИ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ

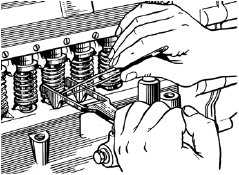

При ремонте принимать все меры предосторожности для предупреждения попадания пыли и грязи в насос. Разборку насосной секции производить в указанном ниже порядке. 1 Снять боковую крышку и колпак рейки. 2 При помощи, специального рычага (рис. 98) сжать пружину толкателя и извлечь нижнюю тарелку толкателя (рис. 99).

Рис. 98. Рычаг для снятия тарелки толкателя: 1–рычаг; 2–пружина толкателя; 3–тарелка толкателя

218

Рис. 99. Снятие тарелки толкателя 3 Снять контрящие сухари, вывернуть штуцеры и специальным съемником (рис. 100) извлечь из корпуса насоса седла вместе с нагнетательными клапанами. Для снятия навернуть оправку 2 съемника на резьбу седла 1 нагнетательного клапана до упора втулки 3 в корпус насоса. Поворачивая эксцентрик съемника вверх, извлечь седло нагнетательного клапана (рис. 101).

Рис.

100.

Съемник

седла

Рис. 101. Снятие седла нагнетательного клапана: нагнетательного клапана 1–седло нагнетательного клапана; 2–оправка; 3–втулка; 4– эксцентрик; 5–рукоятка 219

4 Вывернуть стопорные винты втулки плунжера и вынуть плунжерные пары из корпуса насоса. 5 Слегка сжав, вынуть пружину из корпуса насоса вместе с верхней тарелкой, поворотной втулкой и зубчатым венцом. 6 Снять толкатель из направляющей в корпусе, Насосную секцию собирать в обратном порядке. При сборке обратить внимание на следующее: а) нагнетательный клапан с седлом, а также плунжерная пара являются прецизионными парами, и замену каждой из них можно производить только комплектом; б) поворотную втулку с зубчатым венцом в сборе устанавливать при среднем положении рейки (по отношению к корпусу насоса) так, чтобы прорезь венца находилась в плоскости оси отверстия под стопорный винт в корпусе насоса, а средний зуб венца – в средней впадине на рейке (рис. 102);

Рис. 102. Установка поворотной втулки с зубчатым венцом

в) при установке плунжерной пары убедиться, что на втулку плунжера надето резиновое уплотнительное кольцо; лыска в нижней части хвостовика плунжера должна быть обращена в сторону стопорного винта втулки; б) после затяжки стопорного винта втулки плунжера проверить подвижность рейки и величину ее хода, который должен быть не менее 25 мм; рейка должна перемещаться легко, без ощутимых затруднений; д) штуцер затянуть моментом 100 – 120 Н·м (10–12 кгс·м), после затяжки каждого штуцера проверить перемещение рейки, После сборки топливный насос с регулятором отре- гулировать на стенде.

220

РАЗБОРКА И СБОРКА ВОДЯНОГО НАСОСА Особенности разборки и сборки водяного насоса, устанавливаемого на двигатели ЯМЗ–236НЕ,НЕ2,БЕ,БЕ2.

Рис. 103. Водяной насос: 1–корпус; 2–крыльчатка; 3–торцовое уплотнение; 4–втулка; 5– вал; 6–водосбрасыватель; 7–заглушка; 8–подводящий патрубок; 9–стопорное кольцо; 10–шкив; 11, 12–уплотнительные кольца; 13–подшипники; 14, 15–гайки крепления и пружинные шайбы.

221

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 362; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.96.146 (0.472 с.) |