Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Недостатки аргонодуговой сварки ⇐ ПредыдущаяСтр 8 из 8

Недостатками аргонодуговой сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов. 34.Диффузионная Сварка В 1953 г. профессором Н.Ф. Казаковым был разработан принципиально новый способ соединения материалов -диффузионная сварка в вакууме. При диффузионной сварке сварное соединение образуется в результате совместного воздействия давления и нагрева. Отличительной особенностью диффузионной сварки является применение относительно высоких температур нагрева и низких удельных давлений, обычно не превышающих предела текучести свариваемых материалов при температуре сварки. При диффузионной сварке выделяют две основные стадии образования качественного сварного соединения. Первая стадия - создание физического контакта, при котором все точки соединяемых материалов находятся друг от друга на расстоянии межатомных взаимодействий Вторая стадия - формирование структуры сварного соединения под влиянием процессов релаксации. Исследования, проведенные в нашей стране и за рубежом, показали, что параметрами, определяющими процесс соединения при диффузионной сварке в вакууме, являются давление, температура, длительность их воздействия, состояние и рельеф свариваемых поверхностей. При дальнейших исследованиях было установлено, что предварительная обработка свариваемых деталей (рельеф) влияет не только на создание физического контакта, но и в значительной степени определяет протекание диффузионных процессов за счет изменения тонкой структуры поверхностных слоев. Любая подготовка свариваемых поверхностей (механическая, электролитическая, химическая и др.) не исключает образование оксидов на поверхности металла. Однако этот фактор не всегда оказывает отрицательное влияние на протекание процесса, так как для большинства металлов нагрев в вакууме до температуры, используемой при сварке ((0.7-0.8) ТПл), и соответствующая выдержка во времени при этой температуре достаточны для самопроизвольной очистки свариваемых поверхностей от оксидов. Давление, применяемое при способах сварки без расплавления материалов, по современным представлениям, выполняет три задачи: - разрушение в результате пластического течения поверхностных слоев металла и частичное удаление окисных пленок и загрязнений; - сближение свариваемых поверхностей для обеспечения физического контакта и эффективного атомного взаимодействия; - обеспечение активации поверхностей для протекания процессов диффузии и рекристаллизации. Процесс может осуществляться с использованием различных тепловых источников нагрева. Чаще всего на практике находят применение индукционный, радиационный, электронно-лучевой нагрев, а также нагрев проходящим током, тлеющим разрядом и в расплаве солей. В последнем случае расплав солей выполняет роль среды, в которой осуществляется диффузионная сварка. Кроме вакуума, в качестве среды могут быть использованы защитные или восстановительные газы. При сварке материалов, имеющих относительно небольшое сродство к кислороду, процесс можно вести на воздухе. В практике диффузионной сварки известно применение двух технологических схем процесса, различающихся характером приложения нагрузки. В одной из них используют постоянную нагрузку по величине ниже предела текучести. При этом процессы, развивающиеся в свариваемых материалах, аналогичны ползучести. Такую технологию называют диффузионной сваркой по схеме свободного деформирования. По второй схеме нагрузка и пластическое деформирование обеспечиваются специальным устройством, которое перемещается в процессе сварки с контролируемой скоростью. Такую технологию называют диффузионной сваркой по схеме принудительного деформирования. Диффузионной сваркой в вакууме практически освоено соединение около 500 композиций металлов, сплавов и неметаллических материалов.

К настоящему времени создано более 70 типов установок диффузионной сварки. Каждая установка, независимо от ее типа, должна включать в себя пять основных систем (рис. 1.43): Рис. 1.43.: 1 - рабочая камера: 2 - система охлаждения; 3 - вакуумная система; 4 - источник нагрева; 5 - система давления о создания вакуума или контролируемой атмосферы (3); о сжатия свариваемых деталей (5); о нагрева (4); о охлаждения (2);

о контроля параметров сварки и управления процессом. Разработка и создание установок для диффузионной сварки в настоящее время ведутся в направлении унификации систем (вакуумной, нагрева, давления, управления) и сварочных камер. Меняя камеру в этих установках, можно значительно расширить номенклатуру свариваемых узлов. С помощью диффузионной сварки в вакууме, кроме уже отмеченных соединений металлов и сплавов, получают высококачественные соединения керамики с коваром. медью, титаном; электровакуумных стекол, оптической керамики, сапфира, графита с металлами; композиционных и порошковых материалов и др. Соединяемые заготовки могут быть весьма различны по своей форме, иметь компактные или развитые поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций). Способ соединения диффузионной сваркой является экономичным. Он не требует дорогостоящих припоев, специальной проволоки и электродов, флюсов, защитных газов. Более того, отпадает последующая механическая обработка и потеря ценного металла; масса конструкции не увеличивается, что имеет место при сварке, пайке и склеивании. Свойства металла в зоне соединения не изменяются, поэтому термическая обработка необязательна. Установки для диффузионной сварки можно устанавливать в линиях механической обработки и сборки деталей и узлов. Расход энергии и мощности потребления их на сварку в 4—6 раз меньше, чем. например, при контактной сварке. Диффузионную сварку от других видов сварки отличает гигиеничность процесса; отсутствие ультрафиолетового излучения, вредных брызг металла, мелкодисперсной пыли, что весьма важно для охраны здоровья работающих. Опыт многих предприятий. НИИ, КБ показал, что диффузионная сварка успешно конкурирует с другими традиционными видами сварки. За последнее время взгляды на диффузионную сварку принципиально изменились. Из процесса для соединения материалов, которые трудно или невозможно соединять обычными способами сварки плавлением и пайки, она превратилась в общедоступный процесс соединения как небольших деталей, так и крупных; установлена ее конкурентоспособность с существующими способами сварки плавлением и пайкой. 32.Сварка ультразвуком. Сварка металлов ультразвуком находит все более широкое применение, так как этот способ имеет ряд преимуществ и особенностей по сравнению с контактной и холодной сваркой. Особенно перспективна ультразвуковая сварка применительно к изделиям микроэлектроники. Весьма перспективна сварка ультразвуком пластмасс; этот метод широко используется в промышленности, так как обладает рядом особенностей, дающих возможность получить высококачественное соединение на многих пластмассах, сварка которых другими методами затруднена или невозможна. Разработаны оборудование и технология ультразвуковой сварки металлов и пластмасс, успешно использующиеся в промышленности. За рубежом этот метод также находит применение в промышленности. При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. В принципе этот метод сварки имеет много общего с холодной сваркой сдвигом.

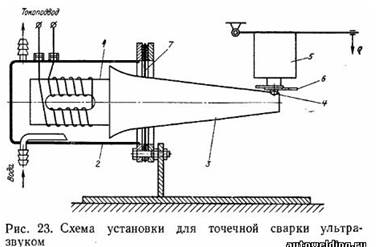

Колебания, возникающие в какой-либо среде и характеризующиеся упругими деформациями среды, называются упругими. Форма упругих колебаний может быть различна. Наиболее распространенной формой являются гармонические колебания, т. е. колебания, описываемые выражением A=AMsin(wt+tp), где А — смещение или деформация в данном элементе среды в момент времени t; Ам — максимальное значение смещения или деформации; и> — круговая частота колебаний; ф — начальный угол сдвига. Упругие колебания, частота которых превышает некоторую границу, принято называть ультразвуковыми. Обычно считают, что нормальный человеческий слух не воспринимает в виде слышимого звука гармонические упругие колебания с частотой выше 17 ООО—20 ООО Гц. В практике упругие колебания используются в диапазоне частот от 8000 Гц до мегагерц. При ультразвуковой сварке обычно используется диапазон частот 18—80 кГц. Скорость распространения ультразвука зависит от физических свойств материала. Например, в стержне скорость распространения продольных волн определяется из следующего соотношения; Колебательная система (рис. 23} состоит из электромеханического преобразователя 1 с обмотками, заключенного в металлический корпус 2. охлаждаемый водой; трансформатора упругих колебаний 5; сварочного наконечника 4; опоры с механизмом давления 5 и свариваемых деталей 6. Крепление колебательной системы производят с помощью диафрагмы 7. Ультразвук излучается только в момент сварки точки.

На рис. 24 показана схема шовной сварки ультразвуком, которая может быть использована для получения герметичных швов на изделии. В этой схеме сварки колебательная система приводится во вращение специальным приводом. При сварке изделие зажимается между концом вращающегося трансформатора упругих колебаний, выполненного в виде ролика, и нижним прижимным роликом. Ультразвук излучается непрерывно в процессе сварки. Элементом колебательной системы, возбуждающей упругие колебания, является электромеханический преобразователь, использующий магнитострикционный эффект. Переменное напряжение создает в обмотке преобразователя намагничивающий ток. который возбуждает переменное магнитное поле в материале преобразователя. При изменении величины напряженности магнитного поля в материале возникает периодическое изменение размеров, при этом частота упругих колебаний равна двойной частоте тока.

Изменения размеров магнитострикционных материалов незначительны. Так. для сплава К49Ф2 магнитострикционное удлинение составляет 70*Ю"6. Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также для передачи механических колебаний к месту сварки используют волноводы и трансформаторы упругих колебаний. Основным назначением трансформаторов упругих колебаний является увеличение амплитуды колебаний до величины, необходимой для осуществления процесса сварки. Для этой цели концентратор выполняется в виде стержня специальной формы, площадь поперечного сечения которого изменяется вдоль направления распространения колебаний по определенному закону. Эксперименты показывают, что для целей сварки металлов достаточно иметь трансформаторы с коэффициентом усиления - 5, так чтобы амплитуда на конце его при холостом ходе была равна 20—30 мкм. Магнитострикционный преобразователь и трансформаторы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора. На рис. 25 показана схема изменения амплитуды колебаний в трансформаторе упругих колебаний. Рабочая частота генератора определяется собственной частотой механической колебательной системы, выходная мощность генераторов 0.01—10.0 кВт. Процесс ультразвуковой сварки происходит при воздействии сдвигающих высокочастотных колебаний, давления, приложенного перпендикулярно к поверхности листа, и теплового эффекта, сопровождающего процесс сварки. В результате в зоне сварной точки наблюдается небольшая пластическая деформация. Исследование процесса образования сварного соединения при ультразвуковой сварке медных пластин толщиной 0,35 + 0,35 мм показывает, что при малом времени пропускания ультразвука (менее 0.05 с) сварка не происходит. После разъединения образцов на их поверхности непосредственно под сваривающим выступом наблюдается пятно, имеющее полированную поверхность (рис. 26. а). диаметр полированного пятна возрастает при увеличении времени сварки (рис. гь, а — д). мри пропускании ультразвука в течение 0.1 с в местах контакта обнаруживаются не только зашлифованные поверхности, но и вырывы металла, свидетельствующие об образовании прочных соединений, так называемых узлов схватывания. На рис. 26. б виден один узел схватывания на зашлифованной поверхности. Пропускание ультразвука в течение 0.73 с привело к дальнейшему увеличению площади зашлифованного пятна, при этом площадь узла схватывания также возросла. Вокруг основного узла схватывания возникли отдельные небольшие участки схватывания, удлиненные в направлении ультразвуковых колебаний. С увеличением времени пропускания ультразвука > 0,73 с площадь зашлифованного участка почти не изменяется (рис. 26, г, д), но площадь узлов схватывания начинает увеличиваться более интенсивно. При пропускании ультразвука свыше 1,06 с происходит разрушение сварного соединения с вырывом точки по всему контуру.

Проведенные измерения микротвердости поверхности зашлифованного пятна и основного металла вблизи пятна показали, что микротвердость поверхностного слоя зашлифованного пятна выше (42—44 Нм), чем у основного металла (28—30 Нм). Образование полированного пятна на свариваемых поверхностях указывает на то. что оно возникло вследствие трения под действием высокочастотных колебаний соприкасающихся поверхностей непосредственно под контактным выступом. Таким образом, процесс ультразвуковой сварки происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением частиц на трущихся поверхностях. В начальный момент действия ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение. На этой стадии на свариваемых поверхностях происходит разрушение окисных пленок и пленок из адсорбированных газов и жидкостей. После возникновения ювенильных поверхностей наступает вторая стадия образования сварного соединения. Процесс сухого трения переходит в чистое трение, которое сопровождается образованием узлов схватывания. Схватыванию в значительной степени способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний. Металлографические исследования сварных образцов различных металлов, сваренных при повышенных давлениях, мощности и времени, не обнаружили в зоне сварки литой структуры или воздействия на металл очень высоких температур. Микроисследования мест сварки показывают, что имеются общие зерна, принадлежащие обеим свариваемым поверхностям и пересекающие границу раздела; кроме этого, образуются общие границы между поверхностными зернами. Очевидно, в этих обоих случаях сварное соединение будет обладать прочностью, равной прочности основного металла. Большие значения предела прочности ультразвуковых сварных соединений подтверждают то, что они образуются вследствие возникновения металлических связей в узлах схватывания, имеющих такую же прочность и природу, как и основной металл. Тепловые процессы при сварке Процесс ультразвуковой сварки сопровождается выделением тепла в зоне сварки. Образование тепла вызывается возникновением трения на контактных поверхностях и пластическими деформациями в металле, сопровождающими образование сварного соединения. Температура в зоне сварки зависит от прочностных характеристик — главным образом от твердости металла и его теплофизических свойств: теплопроводности и теплоемкости, режима сварки. Работы показали, что наблюдающееся повышение температуры не является определяющим фактором, так как максимальная прочность сварных соединений достигается ранее, чем достигается максимальная температура в контакте. Предварительный подогрев изделия приводит к уменьшению длительности пропускания ультразвуковых колебаний и способствует увеличению прочности сварного соединения. Преимущества сварки ультразвуком о сварка осуществляется в твердом состоянии металла без существенного нагрева места сварки, что дает возможность соединять химически активные металлы или пары металлов, склонные образовывать хрупкие интерметаллические соединения в зоне сварки; о возможность соединения тонких и ультратонких деталей, возможность приварки тонких листов и фольги к деталям неограниченной толщины, сварка пакетов из фольги; о снижение требований к чистоте свариваемых поверхностей дает возможность проводить сварку плакированных и оксидированных поверхностей и вообще сварку металлических изделий, поверхности которых покрыты различными изоляционными пленками; о применение небольших сдавливающих усилий (10—250 кгс). вследствие чего деформация поверхности деталей в месте их соединения незначительна (вмятина, как правило, не превышает 5—10%); о малая мощность оборудования и несложность его конструкции (если, например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100—150 кВ*А. то при сварке ультразвуком аналогичного соединения потребляется всего 5—2,5 кВ'А).

Газовая Сварка. Газовая сварка используется для нагрева металла высокотемпературным пламенем, образующимся в результате сгорания газа ацетилена в смеси с кислородом. В некоторых случаях вместо ацетилена могут использоваться его заменители: пропан-бутан, метан, пары бензина или керосина, МАФ (метилацетилен-алленовая фракция). В последнее время увеличивается объем использования в качестве горючего газа водорода, получаемого электролизом воды.

Рисунок. Газовая сварка, схема процесса Горючий газ из баллона или специального газового генератора поступает в сварочную горелку. Из баллона в горелку поступает кислород. В горелке они смешиваются в определенном соотношении и на выходе из сопла поджигаются. Пламя расплавляет кромки свариваемого изделия, присадочный приток, а также выполняет функции защиты расплавленного металла от атмосферы. Регулировка расхода кислорода и горючего газа осуществляется соответствующими вентилями.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 315; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.179.186 (0.022 с.) |

Питание электромеханических преобразователей осуществляется от источника электрической энергии — генератора с частотой колебаний тока 18—180 кГц.

Питание электромеханических преобразователей осуществляется от источника электрической энергии — генератора с частотой колебаний тока 18—180 кГц.