Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы Газокислородной резки.

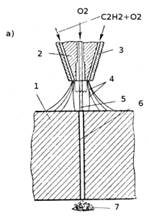

Процесс разделительной резки начинается с нагревания разрезаемой детали в начальной точке реза подогревательным пламенем 4 (рис. 1) выходящим из подогревательного мундштука 3, до температуры воспламенения металла. Затем пускается режущий кислород через канал режущего мундштука 2. Струя режущего кислорода 5 вступает в контакт с нагретым металлом 1 и зажигает его. При горении выделяется значительное количество тепла, которое подогревает нижележащие слои, и горение распространяется на всю толщину, прожигая отверстие. Если перемещать резак с соответствующей скоростью, то металл будет разрезаться. Образующиеся шлаки 7 выдуваются кислородной струей из полости реза 6.

Рис 1. Газокислородная резка: а — схема процесса; б — универсальный резак.

Ручная газокислородная разделительная резка выполняется при помощи резака. На рис. 1, б показана схема универсального инжекторного резака. Этот резак служит для резки стали толщиной от 5 до 300 мм. Резак состоит из рукоятки 7 с двумя ниппелями для шлангов 5 и 6, корпуса 8, к которому при помощи накидной гайки 11 при соединен наконечник 13 со смесительной камерой 12 и инжектором 10. В передней части наконечника имеется головка резака 1, в которую впаяна также трубка режущего кислорода 2. Для подачи газов в головку резака имеются вентили 3, 4 и 9. При резке можно применять ацетилен, коксовый газ, метан, водород, светильным, нефтяным, а также жидким горючим — керосином и бензином. Режим кислородной резки характеризуется мощностью подогревательного пламени, давлением и расходом режущего кислорода и скоростью резки, от которых зависит качество и ширина реза. Длительность нагрева в начальной точке реза подогревающим пламенем определяется толщиной металла, его составом, мощностью пламени, родом горючего и пр. Скорость резки определяется по приближенной формуле V = 40000/50 + δ ּ мм/мин, где δ — толщина разрезаемого металла в мм. Резку начинают с кромки листа. Сначала зажигают подогревательное пламя и затем, когда металл нагреется до белого каления, пускают режущий кислород. Если резка начинается на середине листа, то в этом месте засверливают отверстие диаметром равным ширине реза. Скорость резки определяется толщиной разрезаемого листа, расходом и давлением режущего кислорода. Расстояние от мундштука резака до поверхности металла требуется поддерживать всегда постоянным. При резке стали толщиной 5 — 10 мм резак устанавливается или вертикально, или под углом 5 — 10° к поверхности металла в сторону, обратную направлению резки. Для толщин выше 100 мм резак устанавливается вертикально по отношению к поверхности изделия.

При резке металла толщиной более 300 мм изделие следует подогревать в печи до температуры 300 — 500°. Резка металла больших толщин производится специальными резаками типа УБТ-600 (толщиной до 600 мм) и Р-100 (толщиной до 2000 мм). Последний резак отличается от стандартных большей длиной кислородопровода и наличием так называемого расширяющегося сопла. Такое сопло способствует большей скорости истечения газа, чем сопло обычного резака. В результате образующиеся при резке окислы выдуваются из реза даже при давлении кислорода в пределах 3—4 аmu. К основным изменениям, происходящим в металле в зоне реза за счет тепловых и химических воздействий, относятся изменения структуры и твердости. Для среднеуглеродистой стали (содержание С более 0,3% толщиной 80 мм) ширина зоны термического влияния достигает 5 — 8 мм. Пакетная резка Пакетная резка применяется при массовой вырезке однотипных деталей из листов. Сущность процесса пакетной резки состоит в том, что несколько листов складываются вместе, в пакет, плотно сжимаются струбцинами и разрезаются кислородной струей за один проход резака. Различают два способа пакетной резки: резка кислородом обычного (высокого) давления и резка кислородом низкого давления. При первом способе толщина отдельных листов может быть от 1,5—2 до 8—10 мм; количество листов в пакете при малой толщине стали может достигать 25—50. При этом требуется, чтобы листы были хорошо очищены от окалины и грязи и плотно прилегали друг к другу. Плотное прилегание листов достигается тщательной правкой их с последующим сжатием струбцинами. Второй способ допускает резку даже при наличии зазоров между листами до 3,5—4 мм и более; сжатия листов при этом не требуется.

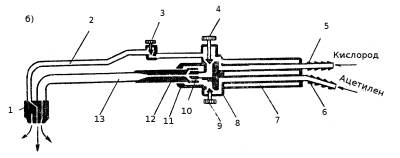

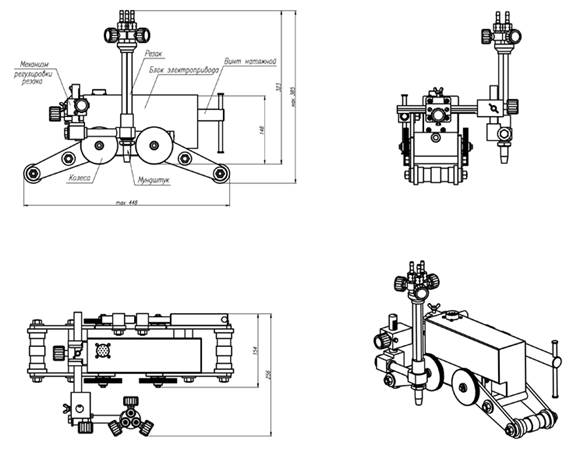

. Вырезка деталей по шаблону. При резке кислородом обычного (высокого) давления мощность подогревательного пламени и давление режущего кислорода устанавливаются в зависимости от суммарной толщины пакета. Из-за большой мощности подогревательного пламени наблюдается сильный перегрев и коробление верхнего листа. Он отходит от нижележащего и создает зазор, вследствие чего резка может прекратиться. Поэтому на пакет накладывают сверху куски листов из отходов толщиной 6—8 мм, которые зажимаются вместе с пакетом. Резку пакета листов начинают с нижней кромки. Затем постепенно резак поднимают вверх по торцу пакета до верхней кромки и далее начинают вести по линии намеченного реза. После окончания резки для облегчения разъединения вырезанных деталей рекомендуется их быстрое охлаждение (например, водой). Механизированная резка Для механизированной резки выпускают специальные машинные резаки. По принципу действия они не отличаются от ручных. Их конструкция предусматривает удобство установки их на газорезательных машинах..

Механизированая казокислородня резка труб. Подогревающее пламя регулируют кислородным и газовым вентилем. Металл нагревают до соломенного цвета, открывают вентиль режущего кислорода и производят резку. Если нужно погасить пламя, то сначала закрывают вентиль горючего газа, а затем - кислорода. При перегреве наконечника резака его охлаждают водой, закрыв предварительно вентиль горючего газа, но оставив открытым вентиль кислорода. При засорении мундштук прочищают медной или алюминиевой иглой.). Машины для кислородной резки согласно делят на стационарные и переносные. Переносная машина - это самоходная тележка с электрическим, пружинным или пневматическим приводом, на которой установлен инжекторный резак и механизмы его настройки в положение для резки. Машина может быть снабжена несколькими резаками. Она устанавливается на разрезаемую заготовку (лист, трубу, профиль) и перемещается по ней в процессе резки по разметке или по копиру. Примеры переносных машин: МПГ-2 для резки стальных листов толщиной 5... 160 мм со скоростью 0,9... 16 м/мин, ПГФ-2-67 для вырезки фланцев и дисков диаметром 50...450 мм из стальных листов толщиной 5...60 мм со скоростью 0,1...0,9 м/мин. Стационарные машины в зависимости от их конструкции делятся на портальные (П), портально-консольные (Пк) и шарнирные (Ш). По системам копирования различают машины с цифровым программным (Ц), фотокопировальным (Ф), магнитным (М) и линейным (J1) - для прямолинейной резки - управлением. По способу резки машины обозначают: для кислородной (К), для плазменно-дуговой (Пл) и газолазерной (Гл) резки.. Технология кислородной резки К параметрам режима кислородной резки относятся мощность пламени, давление режущего кислорода и скорость резки. Мощность пламени характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Мощность выбирают такой, чтобы обеспечить быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев при резке. Для ручной резки мощность берут в 1,5...2 раза больше, чем при машинной. При резке литья ее повышают в 3...4 раза, так как поверхность отливок покрыта песком и пригаром. Для резки стали толщиной до 300 мм применяют нормальное пламя, для большей толщины науглераживающее, с избытком ацетилена. Длина факела такого пламени должна быть больше толщины разрезаемого металла. Давление режущего кислорода зависит от толщины металла, от формы режущего сопла и от чистоты кислорода. При толщине 5...20 мм давление может составлять 0,3...0,4 МПа, при 60...100 мм - 0,7...0,9 МПа. Избыток давления, так же как и его недостаток, уменьшает производительность резки и ухудшает качество поверхности реза. Скорость резки должна соответствовать скорости окисления металла по толщине разрезаемого листа. При замедленной скорости будут оплавляться верхние кромки разрезаемого листа и поток искр из реза будет вытекать с обратной стороны реза в направлении резки. Если скорость слишком большая, то пучок искр будет слабым и сильно отклонится в сторону, обратную направлению резки. Линия реза будет отклоняться от вертикали, отставать, возможно непрорезание металла. При нормальной скорости поток искр должен быть спокойным и почти параллельным струе режущего кислорода, он лишь немного отклоняется против направления резки. Уменьшение чистоты кислорода на 1 % снижает скорость резки на 20 %. Поэтому нужно применять для резки кислород чистотой не менее 93,5 %. При резке нужно поддерживать постоянное расстояние между мундштуком и поверхностью разрезаемого металла. Оно влияет на качество реза и зависит от толщины металла: при толщине 3...10 мм это расстояние лучше устанавливать 2...3 мм, при толщине 100...300 мм 7... 10 мм. Перед началом резки нужно подготовить разрезаемый лист. Он должен быть уложен на подкладки так, чтобы зазор между его нижней поверхностью и полом был не менее 100 мм плюс половина толщины разрезаемого металла. Обычно резку производят в нижнем положении. Однако в монтажных условиях пространственное положение реза может быть различным, на качество реза оно влияет незначительно. Поверхность листа в месте реза должна быть зачищена. При ручной резке очищают пламенем резака полосу шириной 30...50 мм. Перед резкой на стационарных машинах листы сначала правят на листоправильных вальцах, а затем очищают всю поверхность химически или механически (например, дробеструят). Процесс резки начинают с нагрева металла в начале реза до температуры воспламенения его в кислороде, затем пускают режущий кислород и, убедившись, что началось окисление металла по всей толщине, перемещают резак по линии реза.

21. Резку металла большой толщины выполняют следующим образом. Мундштук резака вначале устанавливают перпендикулярно к поверхности разрезаемого металла так, чтобы струя подогревающего пламени, а затем и режущего кислорода располагалась вдоль вертикально грани разрезаемого металла. После прогрева металла до температуры воспламенения пускают струю режущего кислорода. Перемещение резака вдоль линии резания начинают после того, как в начале этой линии будет прорезан металл на всю его толщину. Чтобы не допустить отставания резки в нижних слоях металла, в конце процесса следует постепенно замедлить скорость перемещения резака и увеличивать наклон мундштука резака до 10... 15° в сторону, обратную его движению. При резке стальных листов большой толщины рекомендуется начинать процесс I с нижней кромки, и применять предварительный подогрев до 300... 400° С. При этом возможна резка с повышенной скоростью. Скорость перемещения резака должна соответствовать скорости горения металла. Если скорость перемещения резака установлена правильно, то поток искр и шлака вылетает из разреза прямо вниз, а кромки получаются чистыми, без натеков и подплавлений. При большой скорости перемещения резака поток искр отстает от него, металл в нижней кромке не успевает сгореть и процесс резки нарушается При малой скорости сноп искр опережает резак, кромки разреза оплавляются и покрываются натеками. Давление режущего кислорода устанавливают в зависимости от толщины разрезаемого металла и чистоты кислорода. Чем выше чистота кислорода, тем меньше давление и расход кислорода на 1 м разреза.

. Процесс резки вызывает изменения структуры, химического состава и механических свойств металла. При резке низкоуглеродистой стали тепловое влияние процесса на ее структуру незначительно. Наряду с участками перлита появляется неравновесная составляющая сорбита, что даже несколько улучшает механические качества металла. При резке стали, имеющей повышенное содержание углерода, а также легирующие примеси, кроме сорбита образуются троостит и даже мартенсит. При этом сильно повышаются твердость и хрупкость стали и ухудшается обрабатываемость кромок разреза. Возможно образование холодных трещин. Изменение химического состава стали проявляется в образовании обезуглероженного слоя металла непосредственно на поверхности резания, в результате выгорания углерода под воздействием струи режущего кислорода. Несколько глубже, чем у исходного металла, находится участок с большим содержанием углерода. Затем, по мере удаления от разреза содержание углерода уменьшается до исходного. Также происходит выгорание легирующих элементов стали. Механические свойства низкоуглеродистой стали при резке почти не изменяются. Стали с повышенным содержанием углерода, марганца, хрома и молибдена закаливаются, становятся более твердыми и дают трещины в зоне резания. Нержавеющие хромистые и хромоникелевые стали, чугун, цветные металлы и их сплавы не поддаются обычной газокислородной резке, так как не удовлетворяют указанным выше условиям.

Кислородно-флюсовая резка

Сущность процесса кислородно-флюсовой резки состоит в том, что в зону реза, подогретую газовым пламенем, вместе со струей режущего кислорода вводят порошок флюса, который сгорает в кислороде, выделяя теплоту, повышающую температуру в зоне реза, - это термическое воздействие флюса. Продукты сгорания флюса образуют с тугоплавкими окислами разрезаемого материала жидкотекучие шлаки, которые удаляются из реза струей режущего кислорода - это химическое действие флюса. И, наконец, частицы порошка флюса сгорают не сразу и, перемещаясь в процессе горения в глубину реза, ударным трением стирают с поверхности кромок тугоплавкие окислы, способствуя их удалению из реза, - это абразивное действие флюса. Увеличение количества выделяющейся при этом процессе теплоты позволяет применять его для резки материалов, окисление которых связано с образованием тугоплавких и вязких соединений. Расчет состава флюса для резки конкретных металлов производят по диаграммам состояния из условий получения шлакового состава с минимальной температурой плавления и вязкостью. Аппараты для кислородно-флюсовой резки состоят из резака, флюсопитателя и устройства для подачи флюса в резак. Резаки для кислородно-флюсовой резки отличаются от резаков для кислородной резки только тем, что каналы для подачи режущего кислорода сделаны большим диаметром. Применяют три схемы подачи флюса: внешнюю, однопроводную под высоким давлением и механическую (рис. 158). По первой схеме в верхнюю и нижнюю часть бачка 1 с флюсом подают кислород 2. В верхней части создается давление, а в нижней - кислород вдувается в шланг 3, засасывая (инжектируя) флюс. Газофлюсовая смесь подается по шлангу 3 в надетую на резак 4 головку 5, выходя из отверстий которой, засасывается струей режущего кислорода и поступает в зону реза. При этой схеме может использоваться любой кислородный резак, на него надо только надеть головку для подачи флюса. При однопроводной схеме флюс 3 инжектируется из бачка непосредственно струей режущего кислорода 6. Флюсокислородная смесь поступает по шлангу 3 через центральный канал резака 4. При механической подаче в нижней части флюсового бачка 1 установлен шнек 7 с электромеханическим приводом 8. При вращении шнека 7 флюс захватывается им и по шлангу 3 проталкивается в головку резака 4, где подхватывается струей режущего кислорода 6.

Рис. 158. Схемы подачи флюса при кислородно-флюсовой резке: а - внешняя; б - однопроводная под давлением; в - механическая; 1 - бачок с флюсом; 2 - кислород; 3 - шланг; 4 - резак; 5 - головка; 6 - струя режущего кислорода; 7 - шнек; 8 - электромеханический привод Техника кислородно-флюсовой резки в основном такая же, как и при кислородной резке. При кислородно-флюсовой резке мощность подогревающего пламени должна быть на 15...20 % больше, чтобы частицы флюса равномерно нагревались до воспламенения. Расстояние между торцом мундштука и поверхностью разрезаемого листа увеличивают до 25 мм, а при резке металла толщиной более 100 мм - до 40...60 мм. Это уменьшает возможность засорения выходных каналов мундштука. Скорость резки должна быть согласована с количеством флюса, подаваемого в единицу времени. Правильный выбор расхода флюса можно оценить по наличию небольшого валика расплавленного железа на верхних кромках реза. При толщине разрезаемого металла 10...200 мм скорость резки выбирают в пределах 0,76...0,23 м/мин, а расход флюса - 0,25...0,8 кг/ч. Вентиль подачи флюса открывают после зажигания подогревающего пламени. Продолжительность подогрева металла в начале процесса значительно меньше, чем при кислородной резке: для листов толщиной 10...80 мм на подогрев требуется от 15 до 120 с. Давление режущего кислорода, например, при резке стали Х18Н10Т толщиной 10...100 мм составляет 0,5...07 МПа.

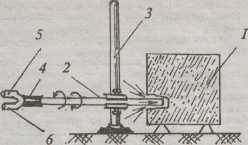

Рис. 159. Схема резки кислородным копьем: 1 - стальная труба; 2 - рукоятка; 3 - разрезаемый материал; 4 — стойка Кислородно-флюсовая резка применяется не только для металлов, но и для резки бетона и железобетона. Отличие состоит в том, что поскольку бетон в кислороде не горит, при резке должны применяться флюсы с большей тепловой эффективностью, чем для металлов. Хороший результат дает флюс, состоящий из 75...85 % железного и 15...25 % алюминиевого порошков. Флюс к резаку подают по внешней схеме сжатым воздухом или азотом, вдувая газофлюсовую смесь в струю режущего кислорода. Можно резать бетон толщиной 90...300 мм со скоростью 0,15...0,04 м/мин при расходе флюса 20...42 кг/ч. Гораздо эффективнее процесс резки бетона кислородным копьем (рис. 159). При этом способе кислород продувают через стальную трубу 1 (копье) диаметром 10...35 мм с толщиной стенки 5...7 мм и длиной 3...6 м. В трубы большого диаметра закладывают стальные прутки, чтобы увеличить их массу, трубы малого диаметра обматывают проволокой. Конец трубы нагревают любым источником тепла (например, электрической Дугой или газовым пламенем) до температуры воспламенения в кислороде, затем через рукоятку 2 подают кислород и прижимают копье к поверхности разрезаемого материала 3. В результате горения конца копья в кислороде образуются жидкотекучие оксиды железа, реагирующие с бетоном и образующие шлаки, которые выдуваются из полости реза. Копье при резке периодически поворачивают и перемещают возвратно-поступательно. Копье может быть установлено на стойке 4, или находиться в руках рабочего. По мере сгорания трубы ее подают в глубь реза. В трубу 1 кроме кислорода может подаваться газофлюсовая смесь. Такой процесс называют резкой порошковым копьем. Обычно применяют флюс, состоящий из 85 % железного и 15 % алюминиевого порошка. Резку копьем применяют для удаления прибылей стального литья, для прожигания отверстий в толстом металле перед кислородной резкой, для разрезания бетона и железобетона толщиной до 1200 мм. При кислородно-флюсовой резке, чтобы флюс не воспламенился в резаке, шланге или в бачке, нельзя применять порошки, содержащие более 96 % чистого железа или чистого алюминия. При резке меди, сплавов с высоким содержанием марганца и при наличии во флюсе песка необходимо пользоваться респиратором. При подаче флюса через режущее сопло резака нельзя применять мелкие легковоспламеняющиеся железные порошки. Обязательна регулярная проверка исправности резака. При резке кислородным или порошковым копьем источник опасности - интенсивный поток раскаленных частиц шлаков, разбрасываемых на расстояние нескольких метров. Это пожароопасно и может вызвать ожоги рабочих. Кислородно-флюсовой резке подвергают высоколегированную сталь, чугун, сплавы меди и алюминия, зашлакованый металл, а также не металлические материалы - огнеупоры и железобетон. Состав флюсов для кислородно-флюсовой резки материалов представлен в таблице 2. Кислородно-флюсовую резку применяют широко в тяжелом машиностроении и металлургии для обрезки прибылей литья, резки блюмов в холодном состоянии, отрезки от горячего слитка мерных заготовок.

Таблица 2. Состав флюсов для кислородно-флюсовой резки материалов

Копьевая резка Способ копьевой резки применяют для резания низкоуглеродистой и нержавеющей стали и чугуна большой толщины, а также при резка железобетона. Толщина стальных болванок, разрезаемых кислородным копьём, может достигать нескольких метров. Применяют два основных способа копьевой резки: кислородным и кислородно-порошковым копьём (кислородно-флюсовая резка). Прожигание отверстий в разрезаемой болванке из стали или чугуна или в железобетоне производится концом стальной трубки (копья), в которую непрерывно подаётся кислород под давлением. Необходимая для процесса теплота создаётся при сгорании конца трубки и железа обрабатываемой болванки. В начале процесса конец трубки нагревается до температуры воспламенения горелкой или электрической угольной дугой. Давление кислорода в начале процесса равно 2— 3 кгс/см2, а когда рабочий конец копья углубится в металл до 30—50 мм, давление кислорода увеличивают до 8—15 кгс/см2, в зависимости от толщины прожигаемого металла. Во избежание приваривания нагретого конца копья к стенке отверстия копьем периодически производят возвратно-поступательные движения в пределах 100—150 мм, поворачивая на оборота в обе стороны. При прожигании отверстий в железобетоне приваривание копья исключено, поэтому им делают только вращательные движения. В качестве копья используют стальную газовую трубку диаметром, внутри которой заложены 3—4 шт. малоуглеродистой проволоки диаметром 5 мм. Эти проволоки при сгорании конца копья увеличивают количество выделяющегося тепла в месте резки. Кислород в трубку-копье подводится от рампы баллонов по шлангу с внутренним диаметром 13 мм, присоединяемым к трубке через копьедержатель с цанговым или болтовым зажимом. При порошково-кислородной копьевой резке в трубку-копье после нагрева его конца и подачи кислорода начинают подавать порошкообразный флюс, который по выходе из трубки сгорает, образуя пламя длиной 100—150 мм с температурой около 3500—4000° С. При резке и прожигании отверстий конец копья в этом случае держат на расстоянии 30—100 мм от стенки (дна) прожигаемого отверстия. В качестве флюса используют смесь из 80% железного и 20% алюминиевого порошка.

Перемещая копье в горизонтальном или вертикальном направлении, этими способами можно не только прожигать отверстия, но и производить разрезку болванок, отрезку прибылей литья, вырезку отверстий в железобетонных, кирпичных и каменных строительных конструкциях. Кислородно-копьевая резка. Кислородно-копьевая резка эффективна при прожигании отверстий в бетонах. При этом способе кислород подается через стальную трубу(копье), один конец которой разогрет до температуры оплавления и прижат к поверхности бетона. Кислород, взаимодействуя с раскаленным торцом трубы (копья) окисляется, образуя жидкотекучие оксиды железа. Эти оксиды реагируют с бетоном и превращаются в шлаки, которые легко выдуваются. Подавая копье вперед, добиваемся проникновения вглубь массива бетона и, в конечном счете, прожигаем отверстие. Хорошо для этих целей использовать толстостенную цельнотянутую трубу диаметром 20—35 мм; тонкостенную газовую трубу диаметром 10,2—21,3 мм, заполненную на 60—65 % стальными прутками, или тонкостенную газовую трубу того же диаметра, обмотанную снаружи стальной проволокой диаметром 3—4 мм. Прутки и проволока играют такую же роль в процессе резки, как железный порошок при кислородно-флюсовой резке. Нагрев трубы (копья) до резки выполняют, обычно, газовой горелкой или угольным электродом. На рис. показана простейшая схема прожигания отверстия копьем. Такая технология позволяет получить отверстия глубиной до 4000 мм при диаметрах до 1200 мм. Этот же способ с успехом можно применить и при прожигании отверстий в стальной заготовке.

Рис. Прожигание бетона кислородным копьем. 1 — бетон; 2 — копье; 3 — защитный экран; 4 — ручка подачи и вращения копья во время работы; 5— подача кислорода; 6— подача воздуха с флюсом Порошково-копьевая резка. Порошково-копьевая резка отличается тем, что вместо проволоки (прутков) используется железный порошок, в состав которого входит 85% железного и 15% алюминиевого порошков. Этот порошок (как и флюс) подается в область резания вместе со струей кислорода. Рекомендуемые режимы работы при этом следующие: 1. Если надо прожечь отверстие диаметром 55 мм и глубиной 500 мм, надо обеспечить давление кислорода в 0,7 МПа, иметь запас порошка из расчета расхода 30 кг в час. При этом скорость резания может быть в пределах 120—160 мм в минуту, а расчетный расход копья (трубы) составит 4 мм на 1 метр длины отверстия. Если глубина отверстия больше (в пределах 1500 мм), то давление кислорода должно быть 1,0—1,2 МПа, расход флюса не увеличится (30 кг в час), скорость резания упадет до 40—70 мм в минуту, а расход копья увеличится до 6 мм на 1 метр длины отверстия. Плазменно-дуговая резка Резка плазменной дугой основана на способности сжатой дуги глубоко проникать в металл, проплавляя его по линии реза дуговым разрядом. Под действием высокой температуры сжатой дуги газ 2, проходя через дуговой разряд, сильно ионизирует, образуется струя плазмы, которая удаляет расплавленный металл из места реза. Дуга 1 возбуждается между разрезаемым металлом 4 и неплавящимся вольфрамовым электродом 5, расположенным внутри головки резака 6. Дуговую газоразрядную плазму 3 называют низкотемпературной (ее температура 5000— 20 000°С). Применяемые при плазменно-дуговой резке плазмообразующие газы должны обеспечивать получение плазмы и необходимую защиту вольфрамового электрода от окисления. В качестве таких газов применяют аргон, азот и смеси аргона с азотом, водородом и воздухом. В качестве электродов используют лантанированный вольфрам ВЛ-15. Вольфрамовый электрод располагают с соплом плазмотрона. Струя плазмы имеет большую скорость истечений и форму вытянутого конуса, сечение которого на выходе соответствует сечению сопла. Плазменно-дуговую резку применяют при резке металлов, которые невозможно или трудно резать другими способами, например, при резке коррозионно-стойких легированных сталей, алюминия, магния, титана, чугуна и меди. При резке плазменной струей разрезаемый металл не включается в электрическую цепь дуги. Дуга горит между концом вольфрамового электрода и внутренней стенкой охлаждаемого водой наконечника плазмотрона. Сущность резки плазменной дугой заключается в выплавлении металла струей плазмы и выдувании расплавленного металла из зоны реза.

Схема процесса плазменной резки: а — плазменной дугой, б — плазменной струей На рисунке схематически представлен процесс резки плазменной струей. Питание осуществляется от источника постоянного тока 3. Минус подводится к вольфрамовому электроду 4, а плюс — к медному соплу 2, которое охлаждается водой. Дуга 6 горит между электродом и соплом и выдувается газовой смесью из внутренней полости мундштука 5 с образованием струи плазмы которая проплавляет разрезаемый металл 7. В качестве плазмообразующего газа используют в основном аргон и смесь аргона с азотом. Плазменную струю применяют при резке тонкого металла. Скорость резки плазменной струей зависит от свойств разрезаемого металла и от параметров режима резки (сила тока, напряжение, расход газа). Плазменной струей режут как ручным, так и механизированным способом. Для плазменно-дуговой резки применяют специальное оборудование, которое питается электрической энергией. Основным элементом при плазменной резке является устройство для управления рабочим циклом резки — подачей и перекрытием газов, зажиганием вспомогательной дуги. Для ручной плазменной резки применяют плазмотрон РДМ-2-66. Плазмотрон состоит из головки 4, мундштука с формирующим соплом 3 и рукоятки 5. Головка резака имеет водоохлаждаемый корпус, вода к которому подводится и отводится через рукава 8. Мундштук изолируют от токоведущего корпуса резиновой прокладкой. Клапанно-вентильный блок, смонтированный на рукоятке, состоит из вентиля для подачи аргона 10 со штуцером 9, рычажного клапана 6, позволяющего осуществлять резку в смеси аргона с водородом или азотом и штуцера 7. Резак имеет опорный ролик 2 и щиток 1. В кабельно-шланговый пакет входят два газовых рукава — для аргона и водорода или азота и два рукава водяного охлаждения. В одном из рукавов охлаждения проходит кабель рабочего тока сечением 10 мм2, который соединяется с минусом источника питания. Плазмотрон РДМ-2-66 предназначен для ручной разделительной резки алюминия и его сплавов толщиной до 25 мм и нержавеющих сталей толщиной до 20 мм.

Плазмотрон РДМ-2-66 Институт ВНИИавтогенмаш на базе ручного плазмотрона РДМ-2-66 создал ручной плазмотрон РДП-1 с водяным охлаждением и плазмотрон РДП-2 с воздушным охлаждением. Плазмотрон РДП представлен на рисунке. Он состоит из головки с формирующим соплом, рукоятки с опорным роликом и щитком и узла управления, который крепится на входной газовой коммуникации. По оси головки расположено цанговое зажимное устройство, в котором крепят вольфрамовый электрод. В хвостовой части рукоятки укреплена кнопка для дистанционного включения и выключения источника тока и расположен вентиль для подачи рабочего газа.

Резак РДП из комплекта универсальной аппаратуры КДП

Источником питания служат сварочные выпрямители типа ВКС-500. Универсальный комплект аппаратуры КДП-1 с плазмотроном РДП-1 рассчитан на наибольший рабочий ток 400 А и предназначен для резки алюминия и его сплавов толщиной до 80 мм, нержавеющих сталей толщиной до 60 мм и меди толщиной до 40 мм. В качестве газов используют аргон и смеси аргона с азотом или водородом. Комплект универсальной аппаратуры КПД-2 с плазмотроном РДП-2 рассчитан на наибольший рабочий ток 200 А и предназначен для резки алюминия и его сплавов толщиной до 50 мм, нержавеющих сталей толщиной до 40 мм и меди толщиной до 25 мм. Резаком РДП-2 можно работать на монтажных и строительных площадках на открытом воздухе при любых температурах.

Схема внешних соединений комплекта КДП-1 Схема установки КДП-1 для плазменно-дуговой резки представлена на рисунке. Она состоит из баллонов), источника тока 2, охлаждающей воды 3, коллектора 4, кабельного пакета 5 и резака 6. Установка КПД работает по следующему принципу: устанавливают рабочее давление на баллонах с газами, открывают вентиль подачи воды для охлаждения резака и включают рубильник источника питания. Открывают вентили газов на плазмотроне и нажатием кнопки на рукоятке замыкают электрическую цепь с электродом. Затем в сопло резака, из которого вытекает струя аргона, вводят стержень зажигалки и замыкают зазор между электродом и наконечником. В момент удаления стержня возникает вспомогательная дуга между электродом, и наконечником сопла и из сопла выдувается струя дуговой плазмы. Острие плазменного факела подводят к началу реза, в момент соприкосновения с металлом 7 возбуждается режущая дуга. Одновременно нажатием рычага клапана на плазмотроне открывают подачу рабочего газа и перекрывают канал вспомогательного газа. Для прекращения резки необходимо отвести головку плазмотрона от поверхности разрезаемого металла. Источником питания во всех установках КДП служат два выпрямителя ВДГ-501, которые включают последовательно, что обеспечивает напряжение холостого хода 180 В. Для полуавтоматической плазменно-дуговой резки применяют полуавтоматы типа ПРП. Установка состоит из плазмотрона ПРП-1, выпрямителя ВДГ-500 и тележки. Плазмотрон полуавтомата состоит из цилиндрического корпуса с цанговым креплением вольфрамового электрода. Внутреннее сопло изолируют от катодной системы и включают в цепь вспомогательной дуги. Параллельно этой цепи включена разрядная цепь высокочастотного осциллятора. Это позволяет нажатием пусковой кнопки не только подать напряжение, но и возбудить дугу между катодом и внутренним соплом. Одновременно с возбуждением вспомогательной дуги включают двигатель передвижной тележки и вспомогательную дугу подводят к кромке разрезаемого металла, в момент соприкосновения с металлом возникает основная дуга. Резку прекращают нажатием кнопки. Для плазменно-дуговой резки цветных металлов и сплавов, а также нержавеющих сталей применяют установку УРПД-67. Установка работает на аргонно-водородной или азотно-водородной смесях. В качестве источников питания применяют два сварочных преобразователя ПСО-500, которые включают последовательно. Плазмотрон для ручной резки снабжается тележкой. ГОСТ 12221—79 устанавливает для плазменно-дуговой резки четыре типа аппаратуры: Плр — для ручной резки, Плрм — для ручной или машинной резки, Плм — для машинной резки, Плмт — для машинной точной резки. Для машинной резки применяются аппараты типов Плм-10/100, Плм-60/300, Плм-160/630, Плмт-50/300. Аппараты типа Плм-10/100 называют аппаратами для микроплазменной резки. Для этого типа резки нашел применение также аппарат АВПР-3, разработанный институтом электросварки им. Е. О. Патона. Аппарат АВПР-3 состоит из блока питания и микроплазменной горелки ВПРМ-1. Горелка может устанавливаться на машинах АСШ, СГУ, сварочном тракторе или переносной тележке. К аппаратам типа Плм-60/300 относится установка воздушно-плазменной резки УВПР «Киев». Она состоит из блока питания, шкафа управления и режущего плазмотрона марки ВПР-9 с втулочным циркониевым катодом. Плазмотрон имеет вихревую систему стабилизации дуги. В качестве плазмообразующего газа используют сжатый воздух. Плазмотрон ВПР-9 можно устанавливать на портально-консольных и портальных резательных машинах. Мощность режущей дуги в аппаратах типа Плм-160/630 достигает 180 кВт. Они состоят из источника питания, шкафа управления и режущего плазмотрона. К аппаратам этого типа относятся установки ЭДР-2, УПР-601 и ОПР-6-2М. В качестве плазмообразующих газов используют аргон и азотно-водородную смесь. Режущие плазмотроны устанавливают на крупных режущих машинах или на тяжелых самоходных тележках типа ППЛ-1, скорость перемещения которых можно регулировать в пределах 50—10 000 мм/мин. Аппараты типа Плмт-50/300 обеспечивают вырезку деталей по первому классу точности. Они рассчитаны для работ с жестко стабилизированной дугой при повышенных напряжениях. Режущий плазмотрон СА-142 работает на смеси аргона, водорода и азота. Из зарубежных аппаратов этого типа широкое применение имеет аппарат РА-20-2 (ГДР). Он состоит из источника питания, блока автоматики и управления, смонтированных в одном корпусе, циркуляционного насоса и режущих плазмотронов. Аппарат комплектуется машинным плазмотроном РВ-20-3 и ручным РВ-20-Н. В качестве плазмообразующих газов используют аргонно-водородные и азотно-водородные смеси и сжатый воздух. При переходе работы плазмотрона с газов на сжатый воздух в плазмотроне заменяют втулочный катод с вольфрамовой вставкой на катод с циркониевой вставкой. Тип и марку аппарата для плазменно-дуговой резки необходимо выбирать, исходя из их назначения и требований к качеству реза.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1867; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.63.87 (0.079 с.) |