Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Холодное прессование. Прессовка импрегнированием в вакууме или вне вакуума

Данный технологический способ можно описать как подачу жидкой эпоксидной (также возможно: полиэфирной, полиуретановой, фенольной) смолы на армирующий материал уложенный на матрицу. Пуансон опускается либо под действием вакуума, либо под действия пресса. Технология хорошо подходит для мелких и средних серий.

Литьё Данный технологический способ можно описать как подачу жидкой полиэфирной смолы (с высоким содержанием дисперсного наполнителя) в форму. Технология предназначается для производства санитарно технического оборудования и декоративных изделий большой толщины. Явным преимуществом этого процесса является идеальная внешняя поверхность, отрицательной стороной — большой вес изделия и его хрупкость.

Метод формования ручной выкладкой При этом методе стеклоармирующий материал вручную пропитывается смолой при помощи кисти или валиков. Затем пропитанный стекломат укладывается в форму, где он прикатывается прикаточными валиками. Прикатка осуществляется с целью удаления из ПКМ воздушных включений и равномерного распределения смолы по всему объему. Отверждение ПКМ происходит при обычной температуре, после чего изделие извлекается из формы и подвергается механической обработке (обрезка облоя, высверливание отверстий и т.д.).

Рис.11. Элементы конструкции формы и изделия при формовании ручной выкладкой: 1 – форма, 2 - разделительная пленка, 3 - наружный смоляной слой, 4 – стекловолокно, 5 - ручной валик 6 - смола в смеси с катализатором Метод напыления рубленного ровинга

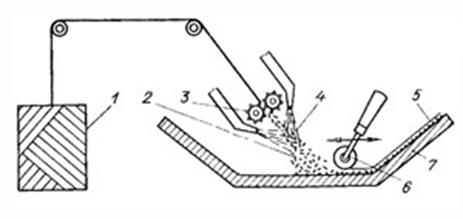

Рис.12. Элементы конструкции формы и изделия при формовании напылением рубленого ровинга: 1 – ровинг, 2 - смола с катализатором, 3 - рубильное устройство, 4 - смола с ускорителем, 5 - уплотненный слой, 6 – валик, 7 - форма

Стеклонить подается в ножи пистолета, где она рубится на короткие волокна. Затем они в воздухе смешиваются со струей смолы и катализатора и наносятся на форму. После нанесения рубленного ровинга, его необходимо прикатать с целью удаления из ламината воздушных включений. Прикатанный материал оставляют отверждаться при обычных атмосферных условиях, рис.12. Основные преимущества и недостатки процессов ручной выкладки и напыления рубленого ровинга:

• Простота процесса и универсальность • Возможность получения изделий сложной формы и большого размера • Широкий выбор поставщиков и материалов и минимальные капиталовложения на оборудование. • Низкая стоимость оснастки. Для изготовления гнезда формы может быть использован любой материал, сохраняющий свою форму • Можно легко менять конструкцию изделия • В изделие можно вводить закладные детали и арматуру, а также можно получать слоистые конструкции • Можно изготавливать опытные образцы или опытные партии изделий перед началом крупносерийного производства • Не требуется очень высокая квалификация персонала; простота обучения • Для метода ручного формования характерно более высокое содержание стеклянного наполнителя и более длинные волокна по сравнению с методом напыления рубленного ровинга. • Для метода напыления рубленного ровинга дополнительное преимущество - это быстрый путь нанесения волокна и смолы. В тоже время есть и недостатки: • Большие затраты ручного труда, низкая производительность • Изделия имеют гладкую поверхность только с одной стороны • Качество смеси смолы и катализатора, качество ПКМ очень зависят от квалификации рабочих • Большая продолжительность отверждения • Трудность обеспечения однородности изделий из-за высокой вероятности воздушных включений в ПКМ • Образуется много отходов • Вредные условия труда Метод пултрузии Пултрузия — это технология производства конструкционных профильных изделий из одноосно-ориентированных волокнистых пластиков непрерывным способом. Она подобна экструзии алюминия или термопластов. Во всех трех случаях производятся профильные изделия с постоянным поперечным сечением из соответствующего материала, рис.13.

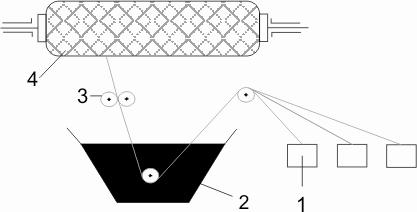

Рис.13. Схема пултрузии. 1 – шпулярик; 2 – пропиточная ванна; 3 – формующая матрица; 4 – камера термообработки; 5 – камера охлаждения; 6 – транспортирующий блок; 7 – резательное устройство.

Технология получила свое название от английских слов «pull» — тянуть и «extrusion» — экструзия. Пропитанный полимерным связующим наполнитель (жгут, холст, тканая лента, стекловолокно, углеволокно, органоволокно) протягивается через нагретую формообразующую фильеру. В качестве полимерных связующих чаще всего используются эпоксидные смолы, ненасыщенные полиэфиры, термопласты.

Основные преимущества: Это может быть очень быстрый процесс пропитки и отверждения материала. Автоматизированное управление содержанием смолы в ПКМ. Недорогие материалы. Хорошие структурные свойства ламинатов, так как профили имеют направленные волокна и высокое содержание наполнителя. Закрытый процесс пропитки волокна. Основные недостатки: Ограниченная номенклатура изделий. Дорогое оборудование. Метод намотки Получение изделий методом намотки состоит из следующих основных этапов, рис.14: Подготовка исходных материалов: выбор подходящего типа углеродных армирующих материалов (нитей, жгутов) и установка их на шпулярник; Выбор связующего с отвердителем и другими компонентами полимерной матрицы и заполнение ими пропиточной ванны; Подготовка оправки: установка ее на намоточный станок, очистка поверхности оправки от загрязнений и покрытие оправки составом на основе фторополимеров или кремнийсодержащих соединений для улучшения последующего отделения изделия. Намотка. В зависимости от заданной схемы армирования подбирают соотношение скорости вращения оправки и скорости перемещения траверсы, несущей шпулярник с нитями или жгутами; скорость намотки обычно составляет 10-30 м/мин.

Рис.14. Получение ПКМ методом намотки: 1 - шпулярник, 2 - пропиточная ванна, 3 - отжимные валки, 4 -оправка Отверждение. Его осуществляют в термокамере при соответствующей температуре, в процессе отверждения желательно продолжать вращение оправки. Извлечение оправки из изделия, выполняемое с помощью специальной машины (кабестана). Окончательная отделка изделия: зачистка и обработка его торцов Метод препрегов Препрег – это материал-полуфабрикат, получаемый пропиткой армирующей волокнистой основы (лент, жгутов, тканей) точно дозированным количеством равномерно распределенного полимерного связующего. Пропитка волокнистого материала осуществляется таким образом, чтобы максимально реализовать физико-механические свойства армирующего материала и обеспечить однородность свойств ПКМ, получаемого на основе препрега. Существует два способа изготовления препрегов: вручную и на специальной пропиточной машине. В первом случае армирующий материал в виде ткани или однонаправленной ленты пропитывается вручную. Связующее обычно наносится с помощью кисти или валика, как показано на рис.15.

Рис.15. Способ приготовления препрега вручную Для изготовления препрега вручную армирующий материал (ткань или однонаправленную ленту) необходимо нарезать на пластины; положить материал на полиэтиленовую пленку, залить его рассчитанным количеством связующего, накрыть полиэтиленовой пленкой и с помощью валика распределить связующее по всех поверхности армирующего материала. Полученный препрег является основой для изготовления ПКМ.

Рис.16. Получение препрегов на пропиточной машине В случае использования специальной пропиточной машины возможно изготовление препрегов из тканей различного переплетения или из однонаправленной ленты растворным способом, рис.16.

Преимущества и недостатки метода получения ПКМ из препрегов: Могут быть получены ПКМ с высоким содержанием наполнителя и с минимальным содержанием пустот. Хорошие условия труда и окружающая среда. Нет большого выброса вредных веществ. Возможность автоматизировать процесс и снизить трудовые затраты. При этом основные недостатки: Высокая стоимость материалов. Для получения ПКМ на основе препрегов необходима стадия отверждения, которая обычно проходит в автоклавах или печах, которые ограничивают размеры выпускаемых изделий. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

|

||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 742; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.42.196 (0.011 с.) |