Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Получение композиционных материалов

Способы получение композиционных материалов

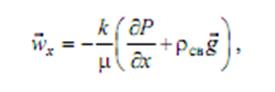

Существует много способов изготовления полимерных композиционных материалов. · метод RTM · метод вакуумной инфузии · ручное (контактное) формование · метод напыления рубленного ровинга · метод пултрузии · метод намотки · метод препрегов Метод RTM(Resin Transfer Moulding) Традиционно технология RTM (Resin Transfer Molding) предусматривает инжекцию смолы в герметично закрытую форму, в которой находится армирующий материал. Инжекция смолы происходит под низким давлением, а прижим пуансона и матрицы происходит с помощью вакуума. Существует много способов закрытого формования для производства композитов. При производстве больших объемов деталей, формование давлением позволяет производить дешевые детали, но требует высоких капитальных вложений для прессов, инфраструктуры и оснастки. В другом конце спектра, вакуумное формование вливанием, требующее очень низких инвестиций капитала, но производственный цикл, по времени, подобен или медленнее чем традиционное открытое формование. RTM (инжекция смолы в форму) промежуточный вариант – при этом способе удается производить средние объемы изделий при умеренных вложениях капитала

RTM позволяет изготавливать сложные детали с помощью одной операции и добиваться оптимальных характеристик пропитки, при этом улучшая показатели жесткости, лёгкости, термического/акустического сопротивления. Основные преимущества:

Основные недостатки:

Общее описание метода RTM

Наполнитель, обычно стеклоармирующий материал укладывается на матрицу в виде заранее заготовленных выкроек. Затем укладывается пуансон, который прижимается к матрице при помощи прижимов. Смола подается в полость формы под рассчитанным давлением. Иногда, для облегчения прохода смолы через материал используется вакуум, который создается внутри формы. Как только смола пропитала весь наполнитель, инжекцию останавливают и пропитанный материал оставляют в форме до полного отверждения. Отверждение может проходить при обычной или повышенной температурах, рис.6,7.

Рис.6. Общая схема процесса RTM

Рис.7. Схема оборудования для проведения процесса RTM

Существует несколько технических способов применения технологии RTM:

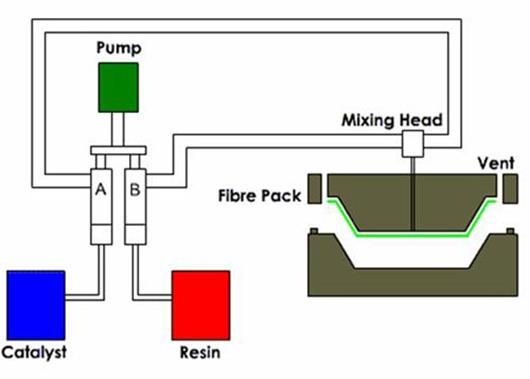

Рассмотрим подробнее варианты RTM процессов. Инжекция смолы в форму При изготовлении средних и крупных партий изделий целесообразно применить метод инжекции смолы в закрытую форму. Суть метода заключается в том, что между двумя матрицами укладывается сухой, предварительно раскроенный стекломатериал. Под давлением впрыскивается смола. Поскольку главная проблема - эмиссия стирола, качество изделия и квалифицированные рабочие, инжекция смолы в форму предлагает решение этих проблем Данный метод требует определённых финансовых затрат, как на изготовление оборудования непосредственно для впрыска смолы и вспомогательного оборудования, так и на изготовление матрицы и пуансона, рис.8.

Рис.8. Инжекция смолы в форму Данный технологический способ можно описать как инжекцию жидкой эпоксидной (также возможно: полиэфирной, полиуретановой, феноловой) смолы через армирующий материал, уложенный между матрицей и пуансоном. Технология предназначается для крупносерийного производства. Отрицательной стороной данного способа можно назвать определённые трудности при производстве крупногабаритных «сэндвич» изделий, требующих большого количества армирующего материала.

Тем не менее, Метод инжекция смолы в форму широко распространен и такой RTM-процесс обладает рядом преимуществ:

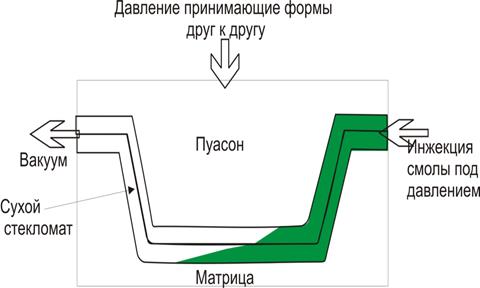

Метод вакуумной инфузии Процесс вакуумной инфузии смолы - это технология, при которой смола подаётся на ткань с помощью вакуума. Сухой пакет материалов укладывается в матрицу. Прежде чем вводить смолу, конструкция герметично накрывается вакуумной плёнкой или помещается в вакуумный мешок. После этого к ней подсоединяется вакуумный насос. Как только достигнут вакуум, необходимый в зависимости от выбранного типа смолы и рекомендации производителя, смола с введенным в нее отвердителем, подаётся на ткань через подсоединённую трубку, опущенную в ёмкость со смолой, рис.9.

Рис. 9 Схема создания ПКМ методом инфузионного формования Не маловажным является место ввода смолы. Возможны два варианта, рис.10. Первый предполагает ввод смолы в центр изделия. Второй - с периферийной его части. Для получения качественного изделия используют второй метод. Это позволяет смоле лучше войти в материал и течь по нему.

Соотношение волокна и смолы, достигнутое в процессе вакуумной инфузии, лучшее, чем результаты типичной ручной пропитки, комбинированной с последующим вакуумным откачиванием, производимым после нанесения смолы. Сама по себе смола очень хрупкая, поэтому любой избыток смолы значительно ослабляет деталь. Результат откачивания зависит от разных переменных, включая давление, тип смолы и продолжительность процесса.

Преимущества технологии вакуумной инфузии: § Позволяет автоматизировать производство, что уменьшает случайный характер вмешательства человека § Сокращает и контролирует количество используемого сырья § Снижает влияние материла на экологию § Улучшает условия труда § Позволяет создавать относительно прочные изделия, за счет лучшей пропитки. § Относительно дешевое оборудование

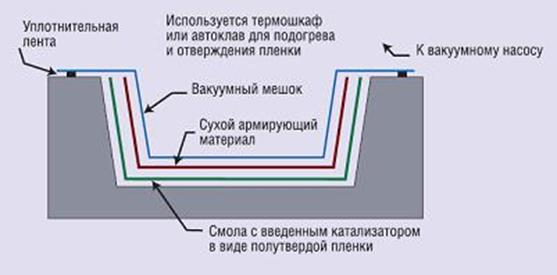

Процесс вакуумной инфузии имеет и ряд недостатков, требующих определенных расчетов. § Большой разброс в свойствах материала § Внутренние воздушные пустоты § Изменения вязкости смолы в процессе пропитки § Предполагают, что смола, заполняющая пространство армирующего материала, подчиняется закону Дарси (течение жидкости в пористой среде). Течение смолы через армирующий наполнитель моделируется законом Дарси, который устанавливает линейное отношение между скоростью потока и градиентом прикладываемого давления. С учетом гравитационных сил, которые необходимо учитывать при моделировании вакуумной инфузии крупногабаритных изделий, закон Дарси записывается следующим образом: где k – эффективная проницаемость наполнителя, м2 µ – динамическая вязкость связующего, Па*с; ρ – плотность связующего, кг/м3 g – вектор ускорения свободного падения, м/с wх – вектор скорости движения связующего в пористой среде, м/с; P – давление, Па.

В уравнение движения, описывающее течения связующего сквозь армирующий наполнитель входит вязкость связующего µ, которая в процессе термического отверждения композитов на основе термореактивных связующих может быть представлена уравнением в виде температурной зависимости Аррениуса. Она в значительной мере зависит от температуры и степени отверждения и содержит реологические характеристики системы связующее–наполнитель: энергию активации вязкого течения Eµ(β), эффективную или структурную составляющую вязкости связующего при отверждении µ(β), а также коэффициент проницаемости наполнителя kтк или впитывающего материала kвс, которые можно определить экспериментально. Из приведенных характеристик µ(β) и Eµ(β) являются функциями степени отверждения, две других – kтк, kвс – константами. В результате вводится только минимальное количество смолы, необходимое на пропитку изделия. Это снижает вес, повышает прочность и улучшает соотношение волокон и смолы. Данная технология широко применяется на практике не только в формостроении, но и при изготовлении непосредственно конечных изделий в кораблестроении, ветроэнергетике, автомобилестроении, в частности при тюнинге. Несмотря на то, что время подготовки не ограничено, она достаточно сложная. Необходимо сделать подвод вакуума и входы смолы, а также разведение смолы по изделию. Размещение вакуумных и смоляных линий на разных деталях производится по-разному, и нет единой методики по их установке. Эти решения должны быть приняты до выкладки армирующего вещества в оснастку. Неверные расчеты могут привести к порче изделия.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 2317; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.75.203 (0.01 с.) |

Рис. 10. Регулирование системы подачи смолы

Рис. 10. Регулирование системы подачи смолы