Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виправлення, різання і обдирання прокату

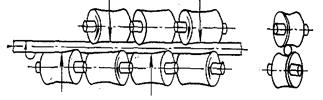

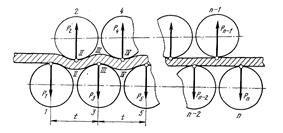

Виправлення прокату діаметром понад 50 мм здійснюється на пресах пластичним знакозмінних вигином. Прутки меншого діаметра правлять на роликових машинах з поздовжньою подачею прокату без його обертання (рис. 2.37,а)

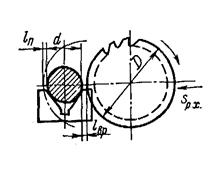

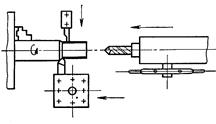

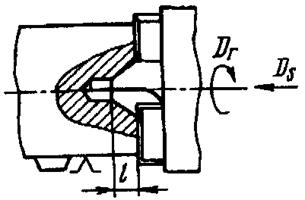

В останньому випадку правка проводиться роликами глобоідальной форми, які розташовані під кутом до осі прокату. При обертанні роликів заготовка отримує поступальний і обертальний (гвинтовий рух). Обдирання прокату (грубе точіння) проводиться з метою видалення дефектного шару. Обдирання проводиться на центри токарних верстатів. Схема верстата представлена на рис. 2.38.

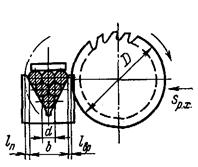

Верстат працює таким чином. Заготівля без обертання подається роликами 1 в різцеві головки з різцями 2, 4 і сухарями 5, які виключають прогин заготовки від сили різання. Головки встановлені на планшайбе на вході і на виході для чорнового і чистового обдирання. Планшайба обертається разом з зубчастим колесом 3. Процес різання здійснюється за рахунок обертання різців навколо заготовки. Різання прокату здійснюють на приводних ножівках; пилах: дискових, стрічкових, фрикційних, електрофрікціонних, з абразивним колом; на токарно-відрізних верстатах; ножицях, пресах. Приводні ножівки розрізають прокат ножівковим полотном, яке притискається ріжучею частиною до прокату і здійснює зворотньо-поступальні рухи від механічного приводу. Схеми різання прокату дисковою і стрічковою пилками представлені на рис. 2.39.

Стрічкова пила являє собою нескінченну стрічку з зубами, натягнуту на диски, один з яких є приводним. Різка фрикціонною пилкою проводиться за рахунок сил тертя. Пила являє собою тонкий сталевий диск, який обертається зі швидкістю до 150 м / сек. При контакті з металом він від тертя нагрівається і плавиться. Різка електро-фрикційною пилкою здійснюється за рахунок спільної дії тертя і вольтової дуги, яка запалюється при підключенні пили і прокату до різних полюсів джерела електричного струму. Схема різання прокату на токарному свердлильно-відрізному верстаті представлена на рис. 2.39, р2.2.4.

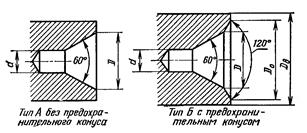

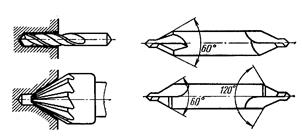

Обробка центрових отворів При виготовленні валів центрові отвори є базою для ряду операцій: обточування, нарізування різьблення, шліфування, нарізування шліців, контролю та ін. Типи центрових отворів і інструмент для обробки цих отворів показані на рис. 2.40 і 2.41.

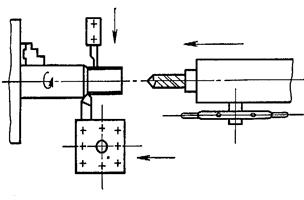

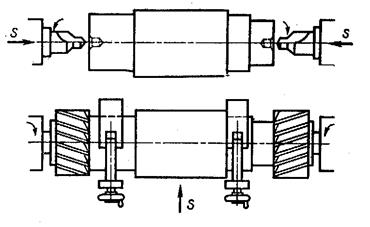

У дрібносерійному виробництві при відсутності спеціального обладнання центрові отвори обробляють на токарних верстатах за два установа. Спочатку підрізають торець і свердлять отвір з одного боку, потім заготовку перевстановлюють і переходи повторюють. При зміні баз за рахунок перевстановлення виникає похибка розташування осей центрових отворів, що може вплинути на точність подальшої обробки. У великосерійному і масовому виробництві для обробки центрових отворів застосовують фрезерно-центрувальні напівавтомати. Схема обробки на цих верстатах представлена на рис.2.42, а.

Вал закріплюється в призмах. У першій позиції торцевими фрезами обробляються торці заготовки, в другій позиції свердлять центрові отвори. Застосовуються також верстати, оснащені торцепідрізним інструментом яким одночасно проводиться підрізання торця та свердління отвору (ріс.2.42, б). Рис. 2.42 Схеми обробки центрових отворів а – на фрезерно-центровальному верстаті; б – з використанням торцепідрізного інструмента 1 – свердло; 2 - різці

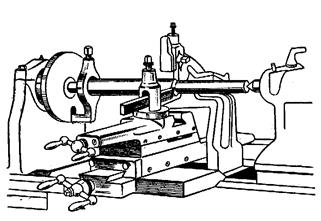

Токарна обробка У дрібносерійному виробництві токарну обробку здійснюють на універсальних токарно-гвинторізних верстатах. При чорновому точінні один кінець вала закріплюють у кулачковому патроні, який встановлений на планшайбе шпинделя верстата. Опорою іншого кінця валу є обертовий задній центр, встановлений в піноль задньої бабки. При чистовому точінні вали обробляють в центрах. Для передачі крутного моменту лівий кінець вала закріплюють на диску приводу. При обробці нежорстких валів застосовуються люнети, які є додатковою опорою. Люнети бувають нерухомими або рухомими (рис. 2.43).

Рис. 2.43 Обробка вала на токарному верстаті у центрах а – з нерухомим люнетом; б – з рухомим люнетом

Нерухомий люнет встановлюється на направляючих подовжнього супорта. Рухомий люнет встановлюється на поздовжньому супорті і переміщається в процесі обробки разом з супортом. Рухомим люнетом створюється додаткова опора, завжди розташована навпроти різця. Тому деформації вала під дією сили різання менше, ніж при використанні нерухомого люнета.

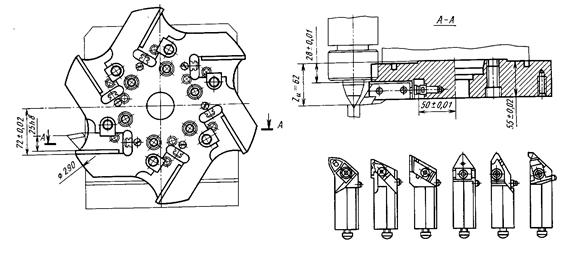

У серійному виробництві для токарного оброблення застосовуються токарно-гвинторізні верстати з ЧПУ. Верстати оснащуються 6 і 8 позиційними інструментальними головками з горизонтальною віссю (рис. 2.44).

Рис. 2.44 Шестипозіційна інструментальна головка верстата з ЧПУ 16К20Ф3 з набором різцов

Головка встановлюється на супорті верстата. Установка різців, закріплених в головці в робочу позицію, проводиться за рахунок повороту головки. Токарні верстати з ЧПУ застосовуються для обробки валів зі складним ступінчастим і криволінійним профілем, включаючи нарізування різьблення. Схема обробки вала на верстаті з ЧПУ приведена на рис. 2.45.

Рис. 2.45 Схема обробки вала на токарному верстаті з ЧПУ. а – чистове точіння; б – нарізання різьби

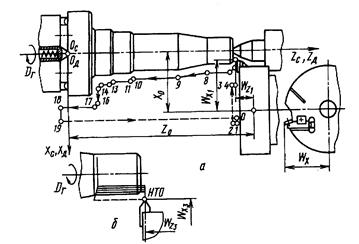

На цій схемі показані траєкторії руху різців за заданою програмою при чистовому точінні і нарізання нарізки. В позначених точках траєкторії різець за заданою програмою змінює напрямок руху. В крупносерийном производстве для обработки валов применяются токарные многорезцовые полуавтоматы и токарные гидрокопировальные полуавтоматы. На рис. 2.46 представлена схема обработки вала на многорезцовом полуавтомате. Точность обработки в значительной степени зависит от числа резцов. При большом количестве резцов возникают большие деформации системы ДИПС. Поэтому точность обработки на этих станках невелика и достигает 10 – 11 квалитета. Применение многорезцовой обработки сокращает машинное время т. к. длина перемещения суппорта уменьшается. В то же время увеличиваются затраты времени на наладку станка, т.к. возрастает доля подготовительно-заключительного времени и времени технического обслуживания. Схема обработки вала на гидрокопировальном полуавтомате представлена на рис. 2.47. Станок имеет два суппорта – верхний и нижний. Верхний суппорт является гидрокопировальным и предназначен для продольной обточки вала. В нем закрепляется один резец. Нижний суппорт многорезцовый. Он имеет только поперечную подачу и предназначен для поперечной обточки уступов широкими резцами, подрезки торцев и обработки канавок. Так как при продольном точении в резании принимает участие один резец, то деформации системы ДИПС меньше, а точность обработки выше примерно на один квалитет, чем при многорезцовой обработке. Кроме того, время на наладку станка из-за обработки детали одним резцом и простоты установки копира меньше, чем на многорезцовых полуавтоматах. В массовом производстве применяются шести или восьми шпиндельные токарные полуавтоматы вертикального типа. Схема обработки вала на этих станках представлена на рис. 2.48. Станок имеет поворотный стол, в центре которого расположена шести или восьмигранная колонна. На гранях колонны установлены суппорта трех типов: продольного, поперечного и продольно-поперечного точения. Последний суппорт имеет салазки для продольного и поперечного перемещения резцов. Напротив каждой грани колонны размещены вращающиеся шпиндели с поводковыми патронами для закрепления валов в центрах. Согласно рис. 2.48 обработка на станке ведется по следующей схеме. В позициях I производится загрузка станка. В этих же позициях вал обрабатывается с одной стороны. В позиции II валы переустанавливаются, обрабатываются с другой стороны и снимаются со станка. Таким образом, на станке одновременно ведется обточка шести деталей. Поэтому за один оборот стола обтачивается 18 валов с обеих сторон.

Станок может быть настроен на другую схему работы, когда одна из позиций поворотного стола является загрузочно-разгрузочной, а на других ведется последовательная обработка вала с одной стороны. Для обработки вала с другой стороны меняется станок или его настройка.

2.2.6. Токарная обработка валов малого размера (валиков) на револьверных станках и автоматах Валы малого размера изготавливаются из прутков. Револьверные станки и автоматы предназначены для многоинструментальной обработки. Наладка станков включает большое количество режущих инструментов настроенных на размеры изделия, что позволяет вести обработку деталей сложной формы и совмещать переходы при обработке. Это исключает затраты времени на установку и настройку режущего инструмента при обработке различных поверхностей. Таким образом, станок настраивается один раз для обработки детали в целом. Токарно-револьверные станки (ТРС) применяются в мелко и среднесерийном производстве. Станки оснащены револьверными головкой с вертикальной или горизонтальной осью (рис. 2.49). Для обработки деталей на ТРС применяется резцы, сверла, зенкера, развертки, метчики, плашки, которые закрепляют в резцедержателях суппортов и гнездах револьверной головки при помощи державок, втулок, патронов и стоек (рис. 2.50). Различные технологические схемы обработки деталей типа валиков на ТРС приведены на рис. 2.51 и 2.52. При чистовой обработки на ТРС точность обработки достигает 7, 8 квалитета, шероховатость поверхности до 2,5 мкм и выше. Токарные автоматы различной конструкции применяются в крупносерийном и массовом производстве. Фасонно-отрезные автоматы имеют от двух до четырех суппортов с фасонными и отрезными и резцами 2, работающих с поперечной подачей (рис. 2.53). Детали изготавливают из прутка 1, который подается механизмом подачи до упора 3 и закрепляется в цанговом патроне. Применяются автоматы для изготовления деталей из проволоки диаметром до 10 мм, свернутой в бухту (рис. 2.54). Проволока 5 во время обработки не вращается и периодически подается в зону резания рычагом 7 с помощью установленного на них зажима. После подачи проволока фиксируется зажимами 1, 4, 6 и обрабатывается фасонными резцами, установленными во вращающейся головке 3. Правка проволоки в зажатом состоянии осуществляется роликами 8 при обратном движении салазок. На фасонно-отрезных автоматахобрабатывают детали длиною до 100 мм с невысокой точностью. Обработка ведется методом врезания. Однако некоторые станки имеют устройства для продольного точения, а также агрегатные головки для сверления, нарезания резьбы и фрезерования.

Автоматы продольного точения предназначены для обработки деталей из прутка диаметром до 30 мм с точностью по 5-6 квалитету по диаметру и 6 квалитету по длине с шероховатостью поверхности 1,25-5 мкм. Схема станка представлена на рис. 2.55. На этих станках шпиндельная бабка 6 имеет поступательное движение. Суппорты с резцами расположены веерообразно вокруг прутка. Суппорты 2, 3, 5 имеют только поперечное движение с приводом от индивидуальных кулачков. Суппорты 1, 9 установлены на балансире 10 и совершают качательное движение с приводом от кулачка 12. Неподвижный люнет 4 служит дополнительной опорой для прутка. С заднего конца пруток непрерывно поджимается толкателем 8 под действием груза 7, что удерживает его в переднем положении при движении шпиндельной бабки назад. При одновременном согласованном перемещении бабки с прутком и резцов возможна обработка конических и фасонных поверхностей без применения фасонных резцов. На рис. 2.56 показана схема обработки валика. Обработка в позициях 1-11 осуществляется путем последовательного чередования продольного перемещения шпиндельной бабки с прутком и поперечного перемещения резцов. В позициях 12-13 производится обработка обратного конуса и отрезка готовой детали. Токарно-револьверные автоматы предназначены для обработки деталей сложной формы из прутков диаметром 10 – 63 мм. Эти станки имеют три поперечных суппорта: передний, задний и верхний 3, а также продольный суппорт 5 с шести позиционной револьверной головкой с горизонтальной осью, в которой закрепляются резцы, сверла, развертки, зенкера, резьбонарезной и другой инструмент 6 (рис. 2.57). Передний поперечный суппорт является отрезным, а на заднем и верхнем обычно устанавливают резцы для обработки канавок, фасок, фасонных поверхностей и пр. Управление станком осуществляется автоматически от кулачкового распределительного вала. Многошпиндельные токарные автоматы предназначены для изготовления деталей из прутков диаметром 12-100 мм длиною до 160 мм. Эти станки (рис. 2.58) имеют четыре, шесть или восемь полых шпинделей 6, которые размещены в одном поворотном блоке 1. В отверстие шпинделя устанавливается пруток и зажимается в цанговом патроне. Осевое перемещение прутка осуществляется подающей цангой. У каждого шпинделя имеется свой поперечный суппорт 2. Продольный суппорт 5 перемещается по направляющей гильзе 4. Этот суппорт имеет форму многогранника с числом граней равным количеству шпинделей. На гранях крепятся державки с различным инструментами.

При обработке деталей шпиндельный блок вместе с шпинделями периодически поворачивается из позиции в позицию. На каждой позиции выполняется свой переход, а на последней позиции производится отрезка готовой детали. Обработка ведется одновременно на всех позициях, поэтому после каждого поворота шпиндельного блока на одну позицию получается готовая деталь. Эти станки имеют более высокую производительность чем одношпиндельные автоматы. На них производится обработка более сложных деталей. Однако точность обработки на этих станках несколько ниже из-за погрешностей позиционирования шпиндельного блока. На рис. 2.59 представлена схема обработки валика на шестишпиндельном автомате. В позиции I с продольного суппорта производится сверление центрового отверстия и точение ступени. С поперечного суппорта в той же позиции производится прорезка канавки. В позиции II канавку расширяют фасонным резцом. В позиции III используется фасонный резец, которым выполняется предварительная (получистовая) обработка. Для окончательной (чистовой) обработки на позиции IV используется бреющий фасонный резец и опорный ролик. В позиции V деталь закрепляют с другой стороны в цанговом патроне, расположенном на подольном суппорте. В позиции VI деталь отрезают и центруют с другой стороны.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 280; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.194.251 (0.022 с.) |

або з гвинтовою подачею прокату (рис. 2.37, б).

або з гвинтовою подачею прокату (рис. 2.37, б).