Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура технологічного процесу при обробці корпусних деталей

Структура технологічного процесу обробки корпусної деталі залежить від її конструктивного виконання, геометричної форми, розмірів, маси, методу отримання заготовки, технічних вимог до неї, оснащенності виробництва, його типу і методів роботи. Однак, незважаючи на численні особливості конструкції і задач виробництва, технологічний процес обробки корпусних деталей включає наступні основні операції: чорнова і чистова обробка поверхонь, які використовуються в подальшому в якості технологічних баз (підготовка баз); чорнова і чистова обробка плоских поверхонь; чорнова і чистова обробка основних отворів; обробка допоміжних отворів - гладких і різьбових; обробна обробка плоских поверхонь і основних отворів; контроль точності обробленої деталі. Крім того, між етапами чорнової і чистової обробки може бути передбачено природне або штучне старіння для зняття внутрішніх напружень.

Обробка плоских поверхонь корпусних деталей

Плоскі поверхні обробляються фрезеруванням, струганням, гострінням, протягуванням і шліфуванням. Фрезерування є найбільш поширеним методом обробки і застосовується при будь-якому типі виробництва. Обробка ведеться циліндричними або торцевими фрезами (рис. 2.4, а; г)

Рис. 2.4 Обробка поверхонь фрезами а – циліндричной; б – дисковой; в – кінцевой; г – торцевой; д - фасонной

на універсально-фрезерних верстатах з вертикальним і горизонтальним розташуванням шпинделя, багатошпиндельних поздовжньо-фрезерних, карусельно- і барабанно-фрезерних верстатах. Універсально-фрезерні верстати використовують для обробки заготовок невеликих розмірів в одиничному і дрібносерійного виробництв. Для повіщення продуктивності за рахунок поєднання робочих і допоміжних ходів, обробку виконують за схемою маятникового (човникового) фрезерування (рис. 2.5)

Рис. 2.5 Схема маятникового фрезерования

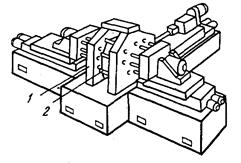

Для цього на столі верстата є дві позиції. Поки чергова заготівля обробляється в одній позиції, в інший виробляється з'їм і установка наступної заготовки. Багатошпиндельні поздовжньо-фрезерні верстати використовують для обробки великогабаритних корпусних деталей або для групової обробки деталей середніх розмірів в серійному виробництві (рис. 2.6).

Рис. 2.6 Продольно-фрезерний верстат 1 – станина; 2 – стіл; 3, 7, 8, 10 – фрезерні бабки; 4,9 – стійки; 5 – поперечина; 6 - бабка

Хід столу цих верстатів досягає восьми метрів. Ці верстати оснащені кількома шпиндельними бабками, що дозволяє обробляти одночасно кілька поверхонь. При груповій обробці заготовки встановлюються на робочому столі в один або два ряди і фрезерують у них одні й ті ж поверхні (рис. 2.7, а, б).

Рис. 2.7 Схема груповой обробки на продольно-фрезерном верстаті

Однак можна вести обробку різних площин фрезеруванням в перекладку (рис. 2.7, в). При цьому методі в позиції 1 йде фрезерування поверхонь К, Л. В позиції 2 проводиться фрезерування поверхонь М, Н. Після робочого ходу заготовки з першої позиції перекладаються в другу, а в першу позицію встановлюються нові заготовки. Фрезерування в перекладку є різновидом Маят-никового фрезерування. При обробці на четирехшпіндельних поздовжньо-фрезерних верстатах заготовок корпусних деталей з направляючими - кареток, столів, повзунів можливе застосування набору фрез, які встановлюють на загальній оправці. Профіль набору фрез відповідає контуру напрямних (рис.2.8).

Рис. 2.8 Схема обробки направляючих на продольно-фрезерном верстаті

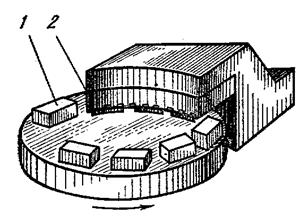

Таким чином, за один робочий хід обробляється повний профіль напрямних. Недоліком є складність комплектування набору фрез Карусельно- і барабанно-фрезерні верстати застосовують для обробки корпусних деталей невеликих розмірів у великосерійному виробництві. Карусельно-фрезерні верстати з круглим столом, що обертається мають кілька шпинделів, які розташовані вертикально. Заготовки встановлюють у пристроях, розташованих по колу стола. Установлення та зняття деталі здійснюється при безперервному обертанні столу, що дозволяє отримати високу продуктивність (рис.2.9, а).

Рис. 2.9 Схеми обробки на карусельно- и барабанно-фрезерных верстатах 1 – фреза; 2 – заготовка; 3 – стіл; 4 - барабан

Діаметр фрез повинен бути більше розміру оброблюваних поверхонь. На першій позиції ведуть попередню обробку. В останній позиції заготовку обробляють остаточно. Діаметр фрез по ходу технологічного процесу збільшується, що підвищує швидкість різання і зменшує шорсткість поверхні..

На барабанно-фрезерному верстаті виробляють одночасну обробку в розмір двох паралельних поверхонь (рис.2.9, б).

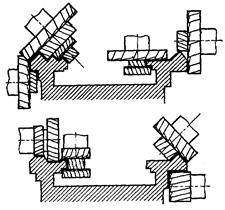

Рис. 2.9. б В іншому схема роботи цих верстатів аналогічна карусельно-фрезерним. Барабан, обертається навколо горизонтальної осі і має від чотирьох до восьми позицій, на яких в пристроях закріплені заготовки. Загальна кількість фрезерних головок з горизонтальним розташуванням шпинделів може становити від двох до восьми. Це дозволяє видаляти за один оборот барабана великий припуск і поєднувати чорнову і чистову обробку Стругання застосовують для обробки зовнішніх площин корпусних деталей в дрібносерійному виробництві. Обробку ведуть на поперечно-стругальних і поздовжньо-стругальних верстатах з вертикальними і горизонтальними супортами. Продуктивність стругання нижче фрезерування через малих швидкостей різання і зворотного холостого ходу столу. Продуктивність підвищується застосуванням групової обробки заготовок, послідовно встановлених в один або два ряди на столі верстата, а також за рахунок багаторізцевої обробки (рис. 2.10, а).

Рис. 2.10 Схема багаторізцового строгання а – горизонтальної поверхні; б – горизонтальної и вертикальної поверхнї Можлива паралельна обробка горизонтальних і вертикальних поверхонь заготовок з використанням одночасно вертикальних і бічних супортів верстата (рис. 2.10, б). Стругальні різці є міцний, простий і дешевий інструмент. Глибина різання за один робочий хід може становити 15 - 20 мм. Струганням забезпечується висока точність по прямолінійності оброблених поверхонь через високу жорсткість стругальних супортів і щодо малих температурних деформацій системи Діпсі в процесі різання. Тому стругання застосовують при обробці заготовок корпусних деталей з направляючими - столів, кареток і плазунів. Крім того, при обробці пазів і канавок продуктивність стругання вище, ніж фрезерування кінцевими і дисковими фрезами малого діаметра. Точіння здійснюють на токарно-карусельних верстатах при обробці великих деталей типу тіл обертання діаметром до 20000 мм, таких як корпуси парових турбін, компресорів, відцентрових насосів, великих електродвигунів, генераторів, великогабаритних вентилів, а також планшайб верстатів. В умовах серійного виробництва на карусельно-токарних верстатах застосовують групову обробку деталей з плоскими поверхнями встановлених по периметру столу. При цьому забезпечуються досить високі вимоги до площинності і паралельності оброблюваних поверхонь. Протягування застосовують для обробки зовнішніх поверхонь корпусних деталей. Цей метод забезпечує більшу продуктивність, а також високу точність розмірів і відносного розташування плоских поверхонь. Швидкість протягування становить 60 м / хв. На потужних протяжних верстатах із зусиллям протягування до 500 кН за один хід знімається припуск 3 - 5 мм. Довжина протяжок зі вставними зубами досягає 2 - 3,5 м. У масовому виробництві протягування зовнішніх площин корпусних деталей виконують на спеціалізованих протяжних верстатах горизонтального і вертикального типу (рис. 2.11).

Рис. 2.11 Схеми обробки зовнішних поверхонь на протяжних верстатах а – на вертикальному; б – горизонтальному 1 – деталь; 2 – протяжка; 3 – припуск Висока продуктивність забезпечується застосуванням верстатів безперервної дії різної конструкції. Верстати з ланцюговим приводом мають ланцюг, який переміщує закріплені на ній деталі щодо протягання, встановленої зверху (рис. 2.11, б). На карусельно - і барабанно-протяжних верстатах деталі розміщуються по периметру столу або барабана, обертанням яких здійснюється різання металу (рис. 2.12).

Рис. 2.12 Схема протягування на верстатах безперервної дії а – карусельном; б – барабанном 1 – заготовка; 2 - протяжка

Протягування зовнішніх поверхонь здійснюється за двома схемами: прогресивної і простої. Протягування, що працюють за прогресивною схемою, мають зуби однакові по висоті, але різні по ширині (рис. 2.13, а).

Рис. 2.13 Протяжки для обробки плоскостей а – прогресивна; б - проста Тому глибина різання для кожного зуба однакова і дорівнює припуск на механічну обробку, а по ширині кожен зуб обробляє свою ділянку заготівлі. У зв'язку з цим знос робочих ділянок є одинаково для всіх зубів. Недоліком цих протяжок є малий припуск, що видаляється за один робочий хід. Протягання, що працюють за простою схемою, мають зуби однакової ширини, яка дорівнює ширині оброблюваної поверхні (рис 2.13, б). Висота зубів поступово збільшується від початку протягання до її кінця. В процесі обробки кожен зуб знімає шар металу, який є частиною припуску. Тому перші зуби простих протяжок, які працюють по шкірці після лиття, швидко зношуються. Нерівномірність зносу зубів є недоліком цих протяжок. Загальними недоліками протягування є висока вартість ріжучого інструменту, а також значні сили різання, що виключає можливість обробки нежорстких деталей. Шліфування зовнішніх площин корпусних деталей застосовується для чорнової і чистової обробки. При чистовому шліфуванні забезпечуються підвищені вимоги до шорсткості і точності. Черновим шліфуванням обробляють литі деталей з дефектами поверхневого шару, коли лезовий інструмент значно зношується. Припуск, що знімається за робочий хід при чорновій обробці, може досягати 4 мм. Шліфування застосовують також при обробці переривчастих поверхонь чавунних деталей. Обробка лезовим інструментом призводить до викришування крайок таких поверхонь. Для запобігання перегріву металу шліфування ведуть з використанням МОР. Шліфування виконують на плоскошліфувальних верстатах з прямокутним або круглим столом (рис. 2.14, а, б).

Шліфування ведуть периферією плоского кола, торцем чашкового круга або торцевої поверхнею склад-ного сегментного кола (рис. 2.14, б; в; г).

Рис. 2.14 Схеми шліфувания плоских поверхонь на верстатах с прямокутним і круглим столом а, б – переферією кола; в, г – сегментними колами Дані про точність, одержуваної при різних методах обробки плоскіх поверхонь, наведені в таблиці 2. 1 Таблица 2.1.

Параметри точності та шороховатості, які зробилися при обробці плоских поверхонь різними методами

2.1.7. Обробка основних отворів

Обробку основних отворів виконують на горизонтально-розточувальних, координатно-розточувальних, свердлильних, агрегатних і багатоцільових верстатах. При обробці використовують різний ріжучий інструмент: свердла, розгортки, зенкера, різці, розточувальні головки, розточувальні пластини. Свердління застосовують для отримання отворів в суцільному матеріалі. Отвори діаметром більше 25 мм отримують розсвердлюванням. Засвердлюванням і розсвердлюванням отворів забезпечується точність діаметра по 11, 12 квалітету. Шорсткість поверхні составляет12- 40 мкм. Зенкування застосовують для обробки отворів, отриманих свердлінням, а також отворів в литих заготовках діаметром до 170 мм. Зенкери за конструкцією поділяються на цілісні і насадні (рис. 2.15, а, б).

Рис. 2.15 Режучий інструмент для обробки отворів а – зенкер цільний; б – зенкер насадний зі вставними ножами; в – разточний різец з мікрометричним регулюванням; г – розточна оправка з двома різцями;

д – неразъємна розточна головка; е – роз’ємна розточна головка; ж – насадна зборна розгортка Зенкуванням виправляють похибки форми і розташування отворів, отриманих свердлінням. Зенкуванням забезпечується точність діаметра по 10 квалітету. Шорсткість поверхні становить 2,5 - 5 мкм. Розгортання є основним методом чистової обробки, яким забезпечується 6-9 квалітет. Шорсткість поверхні складає 0,63-1,25 мкм. Розгортання застосовують після свердління, зенкерування або розточування. Розгортки можуть бути цільними або насадними з пластинами з швидко-ріжучої сталі або твердого сплаву (рис. 2.15, ж). Висока точність забезпечується тільки при суміщенні осей розгортки і отвори. Для цього використовують плаваючі патрони і оправлення (рис. 2.16, а).

Для отворів діаметром більше 25 мм застосовуються самоцентрувальні розгортки з плаваючими пластинами (рис. 2.16, б).

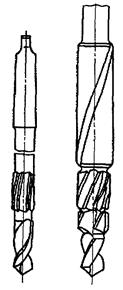

У серійному виробництві широко застосовують комбінований інструмент (рис. 2.17).

Рис. 2.17 Комбінованний інструмент для обробки отворів а – сверло-разгортка; б – сверло-зенкер-разгортка

При цьому здійснюються різні види чорнової і чистової обробки однієї або декількох поверхонь: свердління, зенкерування, розгортання, розточування, підрізування торців. Це підвищує продуктивність, точність обробки і скорочує номенклатуру ріжучого інструменту. Розточування застосовують для чорнової і чистової обробки. Розточувальні різці оснащують твердосплавними пластинами. Перевагою різців є їх простота і універсальність. За рахунок регулювання вильоту різця на оправці - борштанг можна отримувати отвори різного діаметру, що важливо в умовах дрібносерійного виробництва, коли не завжди є мірний інструмент. Для отримання точних отворів використовують регулювання вильоту різця з допомогою мікрометричних гвинтів (рис. 2.15, в). Розточування різцями краще, ніж будь-який інший метод,який забезпечує прямолінійність осі і співвісність отворів. Чистовим розточуванням забезпечується точність діаметра по 9 квалітету. Шорсткість поверхні становить 2,5 - 5 мкм. Розточування можна виконувати двома різцями одночасно (рис. 2.15, г). При цьому зменшується вигин Борштанги, тому що радіальні сили різання спрямовані назустріч один одному. Зенкуванням забезпечується точність діаметра по 10 квалітету. Шорсткість поверхні становить 2,5 - 5 мкм. Для чорнової обробки отворів в литих заготовках діаметром понад 100 мм застосовують багаторізцові розточувальні головки з твердосплавними пластинами. Перестановкою пластин можна змінювати діаметр отвору на10 - 20 мм. Головки можуть бути цільними або роз'ємними (рис. 2.15, д, е). Останні можна переміщати уздовж Борштанги і закріплювати в будь-якому місці. Для чистової обробки отворів застосовують розточувальні блоки з плаваючими пластинами зі швидкорізальної сталі або з напайками з твердого сплаву. Блок вільно встановлюється в паз оправлення з можливістю переміщення в радіальному напрямку і самоценріруется по отвору аналогічно пластин розгортки на рис. 2.16, б. Горизонтально-розточувальні верстати є основним обладнанням для обробки отворів. Компонування цього верстата представлена на рис. 2.18.

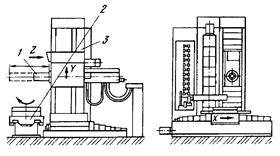

Рис 2.18 Компоновка горизонтально-розточувального верстата 1 – шпиндельна бабка; 2 – поворотний стіл; 3 - стойка

Рух подачі з координування Z здійснюється шпиндельной бабкою 1, яка має можливість переміщатися в вертикальному напрямку вздовж стійки 3 по координаті Y. Поворотний стіл 2 має переміщення в поперечному напрямку по координаті X. На цих верстатах можна виконувати різні види обробки, в тому числі фрезерування (рис. 2.19).

Рис. 2.19 Схеми обробки різних поверхонь на горизонтально-розточувальному верстаті - Свердління, розгортання, нарізування різьблення мітчиком, зенкування (схеми а, I. II, III, IV відповідно): - Фрезерування (схема б-I) циліндричної, торцевої (схема б-II), кінцевої (схема б-III), кутовиї (схема б-IV) фрезами; - Розточування: наскрізних отворів (схема в-I), з підрізуванням торця (схема в-II), підрізування торця (схема в-III), отримання конічної поверхні (схема в-IV); - Обробка різних поверхонь з використанням додаткових пристосувань: горизонтальних площин за допомогою кутової фрезерної головки (схема пана I); взаємно перпендикулярних площин за допомогою поворотної (на 90 °) фрезерної головки (схема пана II); зовнішньої поверхні, торця і кільцевої канавки за допомогою планшайби з радіально переміщуваної ползушки (схема пана III) Точність розташування основних отворів щодо технологічних баз і точність міжосьових відстаней при розточуванні основних отворів на горизонтально-розточувальних верстатах досягається одним із таких способів: по розмітці, методом пробних ходів, координатним методом і за допомогою кондукторів. При обробці по розмітці намічають центр і циркулем проводять окружність. Потім суміщають вісь шпинделя з центром майбутнього отвору, який потім обробляється різним інструментом. Зазначеним методом забезпечується точність міжосьової відстані в межах 0,05 мм. При обробці методом пробних ходів отвори розмічають і попередньо обробляють по 7 квалітету з деяким припуском по діаметру. В отвори вставляють оправлення-калібри і вимірюють положення отворів щодо бази, а також міжосьові відстані. Потім отвори розточують знову, з огляду на результати вимірів у вигляді поправок до положення шпинделя. Повторне розточування проводиться в розмір або з припуском для наступного коригування положення отворів за допомогою оправок-калібрів. Точність положення отворів досягає 0,02 мм. При координатному способі обробки отворів вибирають систему координат, яка збігається з технологічними базами. При налаштуванні верстата вісь шпинделя поєднують з початком системи координат. Потім шпиндель встановлюють в потрібне положення переміщення столу верстата і шпиндельної бабки за допомогою лимбов верстата (рис. 2.20).

Рис. 2.20 Налаштування верстата координатним методом з використанням індикатора і кінцевих мір а - простановка розмірів від технологічних баз; б - настройка у вертикальній площині; в - настройка в горизонтальній площині; 1 - індікатор; 2 - кінцева міра; 3 - опора Точність установки по лімбах становить 0,08-0,2 мм. Для підвищення точності обробки в межах ціни розподілу лімба верстата установку столу і шпиндельної бабки виробляють по індикатору. В даному випадку стіл і бабку в необхідне положення попередньо встановлюють по лімбу. Потім на спеціальну опору кладуть кінцеву міру для контакту між столом і наконечником індикатора і по індикатору виводять стіл і бабку на більш точну позицію (рис. 2.20). Це дозволяє підвищити точність позиціонування шпинделя до 0,04 - 0,06 мм. Вищевказані методи досить трудомісткі і застосовуються в дрібносерійному виробництві. При обробці отворів в серійному і масовому виробництві широко застосовуються кондуктори. Найпростішим кондуктором є листовой металевий шаблон товщиною 10-12 мм, який накладають на корпусні деталь або встановлюють перед нею на столі верстата. При обробці вісь шпинделя верстата поєднують з осями отворів в шаблоні. Точність лінійних розмірів при цьому методі досягає 0,08 - 0,2 мм. Такі кондуктори використовуються в среднесерийном виробництві. У великосерійному виробництві використовують більш складні кондуктори у вигляді спеціальних пристосувань. Ці кондуктори мають точно розташовані отвори в вигляді кондукторних втулок, встановлених на опорах. Кондуктор закріплюється на столі верстата. Кондукторні втулки можуть встановлюватися до отвору, за ним, до і після отвори або створювати подвійний передній напрямок Борштанги (рис. 2.21).

Рис. 2.21 Способи установки Борштанги в кондукторних втулках при розточування отворів а - з переднім напрямком; б - з заднім напрямком; в - з переднім і заднім напрямками; г - з подвійним переднім напрямком 1 - заготовка; 2 - елементи пристосування У двох перших випадках (рис. 2.21, а, б) необхідно забезпечити співвісність шпинделя і кондукторной втулки, а борштанга повинна бути жорстко з'єднана зі шпинделем. У третьому і четвертому варіанті (рис. 2.21, в, г) допускається розбіжність осей Борштанги і втулки в межах 1 - 2 мм. При цьому борштанга шарнірно з'єднується зі шпинделем. При такому з'єднанні точність розташування отворів не залежить від точності верстата, а визначається точністю пристосування. Точність лінійних розмірів при обробці по кондукторам досягає 0,08 - 0,2 мм. Сучасні горизонтально-розточувальні верстати оснащені оптичними системами відліку переміщень з ціною поділки 0,01 мм, що дозволяє швидко встановлювати шпиндель верстата в необхідне положення. В даний час в широко використовуються верстати з числовим програмним управлінням (ЧПУ), в яких установка шпинделя і столу виконується за рахунок керування електроприводом за програмою, записаною на бумажному або магнітному носії. Точність установки становить ± 0,02 мм. Великого поширення набули верстати з автоматичною зміною інструменту (рис. 2.22).

Рис. 2.22 Верстат з ЧПУ з автоматичной зміной інструментів

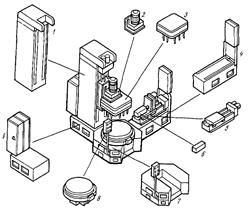

Магазини цих верстатів містять великий набір різноманітних інструментів (до 100 штук). Такі верстати працюють в автоматичному режимі. Витяг необхідного інструменту з магазина, зняття і закріплення його в шпинделі, а також переміщення столу і бабки в робочу позицію на цих верстатах здійснюється без участі обслуговуючого персоналу. Координатно-розточувальні верстати використовуються для отримання отворів, до точності розташування яких пред'являються підвищені вимоги. Вітчизняна промисловість випускає координатно-розточувальні верстати з вертикальною віссю шпинделя. На цих верстатах можна виконувати ті ж операції, як і на горизонтально-розточувальних. Верстати можна використовувати в якості вимірювальних машин для контролю лінійних і кутових розмірів, а також виробляти розмітку поверхонь. Верстати оснащені оптичними системами відліку переміщень з точністю позиціонування в межах 1 мкм. Агрегатні верстати є спеціальними і створюються для обробки певного виду заготовок, вироблених у великій кількості, тому вони застосовуються у великосерійному і масовому виробництві. Ці верстати призначені для одночасної обробки декількох отворів в корпусних деталях причому з різних сторін. Верстати збирають з уніфікованих вузлів: силових головок, столів, стійок та ін. (Рис.2.24).

Рис. 2.24 Уніфіковані вузли агрегатного верстата 1 - стійка; 2 - силова бабка; 3 - шпиндельний вузол; 4 - бічна станина; 5 - силовий стіл; 6 - одношпиндельна силова головка; 7 - центральна станина; 8 - поворотний стіл; 9 - нижня станина Верстати можуть мати різні компонування: з горизонтальним, похилим або вертикальним розташуванням шпинделів (рис. 2.23).

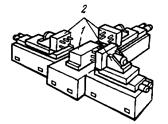

Рис. 2.23 Типові компановки агрегатних верстатів а - з нерухомим столом; б - з поворотним барабаном; в, г - з поворотним столом

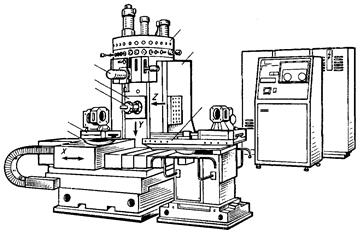

Столи верстатів можуть бути нерухомими, барабанними або поворотними. На агрегатних верстатах використовують ті ж методи обробки, що і на горизонтально-розточувальних верстатах. Через вузької спеціалізації цих їх застосування вимагає економічного обґрунтування. Багатоцільові верстати (МЦС) призначені для виконання великої кількості переходів за одну операцію без переустановлення оброблюваних деталей і широко застосовуються при будь-якому типі виробництва. Ці верстати оснащені системами з ЧПУ і пристроями для автоматичної зміни інструменту. На МЦС виконують ті ж операції, що і на розточувальних верстатах. Однак застосування ЧПУ дає можливість вести обробку не тільки циліндричних отворів, але і отворів з більш складною конфігурацією із застосуванням фрезерування. Використання МЦС забезпечується точність обробки по 6-7 квалітету. МЦС випускаються з горизонтальним і вертикальним шпинделем. Загальний вигляд МЦС представлений на ріс.2.30.

Рис. 2.30 Багатоцільовий верстат з горизонтальним шпинделем

Верстат має горизонтальний висувною шпиндель 1. Шпиндельна бабка 2 переміщається по вертикальних напрямних стійки 3. Поздовжній стіл 4 переміщається в горизонтальному напрямку перпендикулярно осі шпинделя. На цьому столі є круглий поворотний стіл 5. В пристрій для автоматичної зміни інструменту входить магазин 6 і автооператор 7. Поворотна платформа 8 служить для установки в пристосуванні-супутнику черговий або нової заготовки.

Оздоблення основних отворів Для отримання отворів високої точності по 6-7 квалітетами і низькою шорсткістю поверхні застосовують оздоблювальні операції (обробку отворів). Методами обробки є: розгортання, тонке розточування, планетарне шліфування, хонінгування, розкочування роликами і притирання. Розгортання є найбільш поширеним методом обробки основних отворів. Ручне розгортання взагалі не вимагає верстатного обладнання. Для обробки співвісних отворів різного діаметру використовуються комбіновані розгортки. Тонке або діамантове розточування виконують на алмазно-розточувальних верстатах, які мають високу жорсткість і вібростійкість. Розточування виконують різцями з пластинками з твердого сплаву, ріжучі кромки яких ретельно доведені на алмазних колах. Застосовуються різці з надтвердих матеріалів (ВТМ), до яких відносяться, гексані і ельбор на основі нітриду бору, а також мінералокераміка на основі окису алюмінію. Застосовуються алмазні різці. Процес розточування характеризується високими швидкостями різання - до 1000 м / хв при частоті обертання шпинделя до 12000 хв -1, малими подачами - 0,01 - 0,15 мм / об і глибиною різання - 0,05 - 0,3 мм. Відхилення геометричної форми (овальність, конусообразность та ін.) Після розточування становить 3 - 5 мкм при шорсткості поверхні 0,16 - 0,63 мкм. Внутрішнє планетарне шліфування застосовують переважно для обробки великих отворів діаметром понад 150 мм. Однак є верстати, на яких шліфуються отвори від 10 мм і вище. Схема планетарного шліфування представлена на рис. 2.25.

Рис.2.25.Схема планетарного шліфування

В процесі обробки шліфувальний круг 1 обертається навколо своєї осі (рух I) і здійснює планетарний рух щодо осі отвору (рух II). Осьова подача здійснюється зворотно-поступальним переміщенням столу із заготівлею 2 (рух III). Припуск видаляється радіальною подачею кола (рух IV). Відхилення геометричної форми після шліфування не більше 0,04 мм, шорсткість поверхні складає 0,16 - 0,32 мкм. На координатно-планетарно-шліфувальних верстатах забезпечується точність положення осей до 0,01 мм. Недоліком методу є низька продуктивність. Хонингування застосовують для обробки наскрізних гладких отворів діаметром 25 - 500 мм. Сутність хонингування полягає в механічній обробці отворів абразивними брусками, які обертаються і здійснюють зворотно-поступальні рухи уздовж осі отвору (рис. 2.26).

Рис. 2.26 Схема хонингування Бруски в кількості до дев'яти штук встановлюються на хонинговальной голівці - хоні (рис. 2.27).

Хонинговальна головка складається з корпусу 3 з брусками 5, штанги 2 з конічним хвостовиком, що з'єднує головку з верстатом, а також штока 1, який переміщається уздовж осі механізмом подачі верстата і розсовує конусами 4 сухарі 6, які притискають до поверхні отвору абразивні бруски за рахунок осьового переміщення штока. Розсування брусків проводиться автоматично по мірі зняття припуску. Хонинговання здійснюється при інтенсивній подачі в зону обробки МОР. Відхилення геометричної форми після хонингування знаходяться в межах 0,003 - 0,004 мм, шорсткість поверхні складає 0,004 - 0,16 мкм. Недоліком хонингування є неможливість виправити становище осі отворів щодо бази. Розкочування отворів є метод обробки без зняття стружки. Розкочування виконують на свердлильних, токарних, розточувальних або спеціальних верстатах. Інструментом є різні по конструкції роликові розкочування (ріс.2.28).

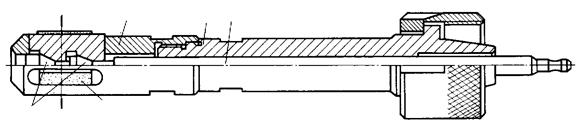

Рис. 2.28 Роликова розкатка 1 – ролики; 2 - сепараторы; 3 – упорні підшипники; 4 - оправка

Ролики розміщуються в сепараторі і розташовані рівномірно по периметру. Матеріалом роликів є загартована інструментальна сталь твердістю HRC 62 - 64. Продуктивність розкочування вище, ніж хонингування приблизно в п'ять разів. Розкочування застосовують для обробки довгих отворів в сталевих корпусах гідроциліндрів, поршневих насосів та ін. Відхилення геометричної форми після розкочування знаходяться в межах 0,005 - 0,008 мм, шорсткість поверхні складає 0,008 - 0,016 мкм. Поверхневий шар при розкочуванні зміцнюється і твердість збільшується на 20%, що підвищує зносостійкість виробів. Раскатка також як і хонингування не виправляє положення осі, тому що інструмент самовстановлюється по отвору. Притирання використовується в дрібносерійному виробництві для зменшення шорсткості поверхні отворів. При притиранні використовуються порошки і пасти на основі окису хрому, наприклад, паста ГОІ. Похибки форми притиранням не справляються. Притирання здійснюють головками з чавунними або мідними прітирами, які притискаються до поверхні отворів пружинами (рис. 2.29).

Рис. 2.29 Головка з притирами 1 – притир; 2 - пружина

Притирання проводиться хитальним рухом головки з переміщенням її уздовж осі отвору. Як МОР використовується гас. Шорсткість поверхні після притирання становить 0,01 - 0,05 мкм.

Допоміжними отворами є кріпильні та інші дрібні отвори, наприклад, під пробки масло покажчиків, для подачі мастила, установки штифтів тощо. Ці отвори обробляються на горизонтально-розточувальних (рис. 2.18),

агрегатних (рис. 2.23),

багатоцільових (рис. 2.30),

вертикально-свердлильних (рис. 2.31),

радіально-свердлильних верстатах (рис. 2.32).

При обробці отворів використовують різний інструмент, яким виконують свердління, зенкування, розгортання, нарізування різьблення, зенковку і Цековки (рис. 2.33).

Отвори в заготовках масою до 30 кг зазвичай обробляють на вертикально-свердлильних верстатах. При більшій масі заготовок використовують заради ально-свердлильні або горизонтально-розточувальні верстати. При одиничному виробництві свердління отворів виконують по розмітці. Для зменшення відхилення осі отвору від заданого положення свердління виконують за два або три переходи. При цьому отвір центруют або свердлять свердлом, діаметр якого в 2 - 3 рази менше отвори. Отвори діаметром більше 25 - 30 мм після свердління Зенкера або розточування. Обробку торців виконують Цековки, фрезами або підрізними різцями з осьової подачею (рис. 2.19, в, III)

Діаметр отворів під різьбу роблять на 0,04... 0,1 мм більше внутрішнього діаметра різьби, тим самим враховують підйом витків, що виникає при нарізанні мітчиками. Рекомендовані діаметри свердел під різьблення з різним кроком і діаметром наводяться в нормативних таблицях. Перед нарізуванням різьби в отворах знімають фаску за допомогою конічних зенковок, різців або свердел великого діаметру. Фаску знімають під кутом 90 ° до зовнішнього діаметра різьби. Нарізування різьби на верстатах виконують машинними мітчиками. Різьблення з кроком до 3 мм нарізають за один робочий хід, різьблення з великим кроком нарізають комплектом метчиков за 2 - 3 робочих ходу. Різьблення нарізають з примусовою осьової подачею інструменту, яка дорівнює кроку різьблення. Для запобігання метчиков від поломки застосовують динамометричні патрони, відрегульовані на допустиме граничне значення крутного моменту. В умовах серійного виробництва дрібні отвори свердлять з застосуванням кондукторів. Напрямними елементами для інструменту в кондукторів є кондукторні втулки. Точність розташування отворів при обробці по кондукторам становить 0,1 - 0,2 мм.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 771; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.83.150 (0.123 с.) |

мкм

мкм

Рис. 2.27 Хонингувальна головка

Рис. 2.27 Хонингувальна головка