Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка технологической операции

Выбор методов обработки поверхностей Последовательность обработки отверстия Ø18Н8, с шероховатостью Ra=1,6 мкм определим по литературе [6,16] Согласно таблицам экономической точности обработка будет вестись в следующей последовательности: 1. Сверление отверстия диаметром 16,25 мм. 2. Зенкерование отверстия диаметром 17,82 мм. 3. Развертывание отверстия диаметром 18 мм. Выбор оборудования, режущего и вспомогательного инструмента Согласно техническому заданию, необходимо обработать одно отверстие Ø18Н8 в данном случае нет необходимости перемещать либо кондуктор с деталью под шпинделем станка либо шпиндель над кондуктором. Поэтому обработка будет вестись на вертикально-сверлильном станке, модель 2Н118. Выбор данной модели станка обусловлен тем, что максимальный диаметр обработки по стали на станке равен 18 мм, а так же, учитывая, что годовая программа 90000 штук, необходима механическая подача шпинделя.

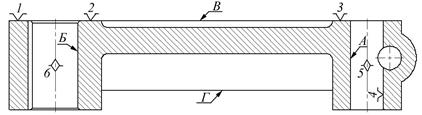

Рисунок 2.1.1 – Чертеж детали "Рычаг" По справочнику [5,17] найдем рекомендуемые наборы инструментов для обработки отверстия Ø18Н8 в сплошном материале: 1. Сверло 2301-0055 ГОСТ 10903-77. 2. Получистовой зенкер 2320-0013 ГОСТ 12489-71 с доработкой. 3. Развертка 2363-3456 Н8 ГОСТ 1672-80. Так как обработка будет производиться тремя режущими инструментами, то необходимо обеспечить быструю замену инструмента, с этой целью в качестве вспомогательного инструмента используется быстросменный патрон и комплект втулок. Разработка схемы базирования Из рассмотрения чертежа детали (рисунок 2.1.1) следует, что точность диаметрального размера Ø18Н8 обеспечивается режущими инструментами (сверло, зенкер, развертка), точность положения оси отверстия Ø18 относительно оси отверстия А (размер 17,5 мм) и торца рычага (размер 31 мм) – базированием заготовки и точностью положения направляющих элементов для режущего инструмента относительно установочных элементов приспособления (кондукторные втулки). Для установки детали «Рычаг» в приспособление за базы следует принять поверхности А, Б, В (рисунок 2.1.3), в качестве установочных элементов для базирования заготовки целесообразно использовать: а) опорные шайбы – базирование по плоскости, б) цилиндрический и срезанный пальцы – базирование по отверстиям.

Рисунок 2.1.3 – Схема базирования

Для уменьшения числа зажимных элементов целесообразно зажимать заготовку по поверхности Г одной съемной планкой с нажимных винтом. Расчет режимов резания Рассчитаем режимы резания и произведем нормирование технологических переходов по обработке отверстия [15,6]. В связи с тем, что расчет режимов резания и основного времени для всех технологических переходов будет аналогичным, его целесообразно выполнить в форме таблицы 2.1.1. Предварительно определим характеристику рядов подач и чисел частот вращения шпинделя вертикально-сверлильного станка. Для станка 2Н118 пределы подач 0,1…0,56 мм/об, число подач – 6. По методике [6] находим Пользуясь этим знаменателем, получаем ряд чисел значений подач: 0,1; 0,14; 0,2; 0,28; 0,4; 0,56. Пределы частоты вращения шпинделя 180…2800 мин-1, число ступеней частоты вращения – 9. Тогда Пользуясь этим знаменателем, получаем ряд чисел частот вращения шпинделя: 180; 253,55; 57,15; 503,08; 708,64; 998,18; 1406,04; 1980,55; 2789,8. Рассмотрим подробный расчет режимов резания для сверления отверстия диаметром 16,25 мм. Согласно литературе [15] стойкость сверл составляет Тн=50 мин. Длина рабочего хода Lр.х.=Lрез.+у+у1, где Lрез. – длина резания, мм; у – длина врезания, мм; у1 – длина перебега, мм. Согласно рисунку 2.1.4 длина рабочего хода при сверлении составит Lр.х.=68+3+3=74 мм.

Рисунок 2.1.4 – Схема к расчету длины рабочего хода

Параметр функции [6]

где Принятое значение подачи [6], [15]

где Скорость резания для сверления определяется по формуле v=vн·к1·к2·к3=26 0,9 1,2 1=28,08 м/мин где vн - нормативное значение скорости резания, м/мин; к1, к2, к3 - соответствующие коэффициенты. Частота вращения

Согласно ряду чисел частот вращения ближайшее меньшее значение частоты вращения шпинделя nпр=503,08 мин-1 Основное время

Аналогично выполним расчет режимов резания и основного времени для зенкерования и развертывания. Результаты расчета оформим в таблице 2.1.1.

Проверим правильность выбора станка по мощности резания и по осевой силе [15]. Проверку производим для сверления Ø 16,25 мм. Осевая сила Ро=Ртабл.·Кр=470·1=470 Н, где Ртабл. - табличное значение силы для подачи Sо=0,2 мм/об, Кр - коэффициент по силе. Мощность резания где Допустимая осевая сила и мощность станка соответственно составляют Рст = 5600 Н и

Таблица 2.1.1 – Расчет режимов резания и основного времени

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 343; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.103.10 (0.007 с.) |

, что соответствует знаменателю подач φ = 1,41.

, что соответствует знаменателю подач φ = 1,41. . В данном случае знаменатель ряда стандартный и составляет

. В данном случае знаменатель ряда стандартный и составляет

- минимальное значение ряда подач, мм/об;

- минимальное значение ряда подач, мм/об;  - нормативная подача на оборот при сверлении, мм/об [15].

- нормативная подача на оборот при сверлении, мм/об [15]. мм/об,

мм/об, - ближайшее меньшее значение знаменателя [6].

- ближайшее меньшее значение знаменателя [6]. мин-1,

мин-1, мин

мин кВт,

кВт, - табличное значение мощности, Н;

- табличное значение мощности, Н;  - коэффициент по мощности;

- коэффициент по мощности;  - частота вращения, мин-1.

- частота вращения, мин-1. =1,5 кВт, следовательно, выбранный станок подходит для данной операции по мощности резания и допустимой осевой силе.

=1,5 кВт, следовательно, выбранный станок подходит для данной операции по мощности резания и допустимой осевой силе.