Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание и обоснование выбранной конструкцииСтр 1 из 5Следующая ⇒

Курсовая работа На тему: Привод шаровой мельницы Пояснительная записка (ДМ.КР.000.000.201.ПЗ)

Задание Спроектировать привод шаровой мельницы:

Реферат

Курсовой проект по расчету привода шаровой мельницы включает в себя: пояснительную записку, сборочный чертеж. Пояснительная записка состоит из 38 страниц печатного текста с использованием 109 формул, 3 таблиц и 12 рисунков. Сборочный чертеж выполнен на формате А1. Выполнены чертежи: корпуса редуктора, вала-шестерни и зубчатого колеса. Для выполнения расчетов использовалось 5 библиографических источников.

Введение. 5 1 Назначение и область применения проектируемого привода. 6 2 Техническая характеристика. 7 3 Описание и обоснование выбранной конструкции. 8 4 Расчеты, подтверждающие работоспособность проектируемого привода. 9 4.1 Кинематический расчет привода и выбор электродвигателя. 9 4.1.1 Схема привода. 9 4.1.2 Данные для расчета. 9 4.1.3 Определение номинальной мощности и номинальной частоты вращения двигателя. 9 4.1.4 Определение передаточного числа привода и его ступеней. 10 4.2 Выбор материала и определение допускаемых напряжений. 11 4.2.1 Выбор материала зубчатых колес. 11 4.2.2 Определение допускаемых напряжений на контактную прочность. 12 4.2.3 Определение допускаемых напряжений на изгибную прочность зубьев. 12 4.3 Проектный расчет передачи. 13 4.4 Определение силовых параметров в зацеплении зубчатых колес. 16 4.4.1 Определение окружности скорости колеса и выбор степени точности изготовления 16 4.4.2 Определение сил, действующих в полосе зацепления косозубых колес. 16 4.5 Проверочный расчет передачи по контактным напряжениям.. 17 4.6 Расчет прямозубой открытой передачи. 19 4.7 Расчет и конструирование деталей редуктора. 22

4.7.1 Предварительный расчет валов. 22 4.7.2 Конструирование зубчатых колес и определение их размеров. 23 4.8 Определение основных размеров корпуса редуктора. 24 4.9 Выбор муфты.. 25 4.10 Расчет шпоночных соединений. 25 4.11 Предварительный подбор подшипников. 27 4.12 Проверка подшипников качения на долговечность. 28 4.12.1 Определение реакций опор на ведущем валу редуктора. 28 4.13 Посадки зубчатого колеса, звездочки, подшипников и других элементов редуктора. 33 4.14 Смазка зубчатых колес редуктора. 33 4.15 Смазка подшипников. 34 4.16 Сборка редуктора. 34 5 Эксплуатация привода. 35 6 Техника безопасности. 35 Заключение. 36 Библиографический список. 37

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования. Проектирование – это разработка общей конструкции изделия. Конструирование – дальнейшая разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию. Проект – это документация, получаемая в результате проектирования и конструирования. Правила проектирования и оформления конструкторской документации стандартизированы. ГОСТ устанавливает следующие стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы работ: техническое задание, техническое предложение (при курсовом проектировании не разрабатывается), эскизный проект, технический проект, рабочая документация. Техническое задание на курсовую работу содержит общие сведения о назначении и разработке создаваемой конструкции, предъявляемые к ней эксплуатационные требования, режимы работы, ее основные характеристики. Эскизный проект разрабатывается обычно в одном или нескольких вариантах и сопровождается обстоятельным расчетным анализом, в результате которого выбирается оптимальный вариант для последующей разработки. Технический проект охватывает подробную конструктивную разработку всех элементов оптимального эскизного варианта с внесением необходимых поправок и изменений, рекомендованных при утверждении эскизного проекта.

Рабочая документация – заключительная стадия конструирования, включает в себя создание конструкторской документации необходимой для изготовления всех деталей. В современных машинах привод является наиболее ответственным механизмом, через который передает силовой поток с соответствующим преобразованием его параметров. В связи с этим надежность работы машины, увеличение срока ее службы, возможности уменьшения габаритов и массы определяются качеством привода. Проектирование же приводов различных машин являются важной инженерной задачей.

Привод – устройство, приводящее в движение машину или механизм. Привод состоит из источника энергии, передаточного механизма и аппаратуры управления. Под передачами понимают механизмы, служащие для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием видов и законов движения. Основными функциями передаточных механизмов являются: передача и преобразование движения, изменение и регулирование скорости, распределение потоков мощности между различными исполнительными органами данной машины, пуск, остановка и реверсирование движения. Эти функции должны выполняться безотказно с заданными степенью точности и производительностью в течении определенного промежутка времени. При этом механизм должен иметь минимальные габариты, быть экономичным и безопасным в эксплуатации.

Двигатель: Асинхронный, трехфазного тока, тип 4AM160 4Y3 исполнение закрытое обдуваемое, мощность – 15.0 кВт, частота вращения вала - 1465 об/мин Открытая передача: Номинальный момент на ведомом валу Т2=298,38 Н*м, передаточное число U=3,2 модуль зацепления m=3,5 мм, число зубьев шестерни z1 – 19, колеса z2 – 61, КПД – η=0,99 %. Одноступенчатая цилиндрическая прямозубая передача, межосевое расстояние Редуктор Номинальный момент на ведомом валу Т2=298,38 Н*м, частота вращения ведущего вала n1=1495 об/мин, передаточное число U=4, модуль зацепления m=2,5 мм, число зубьев шестерни z1 – 20, колеса z2 – 81, угол наклона зуба – β=130, КПД – η=0,99. Одноступенчатый цилиндрический косозубый, межосевое расстояние Муфта Муфта упругая втулочно - пальцевая (МУВП) ГОСТ 21425-93, исполнение 1, диаметр отверстия под вал - 30 мм, длина муфты 60 мм, номинальный крутящий момент- 116,4 Н*м.

Схема привода

Рисунок 1 – Кинематическая схема привода - подобрать электродвигатель по номинальной мощности и частоте вращения ведущего вала; - определить общее передаточное число привода и его ступеней; - определить мощность, частоту вращения, угловую скорость и вращающий момент на каждом валу привода.

Данные для расчета 1 Мощность на рабочем валу Рвых=5,2 кВт 2 Частота вращения рабочего вала nвых=100 об/мин. Проектный расчет передачи Определяем основные геометрические размеры передачи: Определяем межосевое расстояние зубчатой передачи, где Ка=43 – вспомогательный коэффициент для расчета прямозубых цилиндрических передач;

Up – передаточное число редуктора; Т3 – вращающий момент на тихоходном валу редуктора Н*мм; КНβ – коэффициент неравномерности распределения нагрузки по длине зуба; Ψа – коэффициент ширины венца колеса в зависимости от межосевого расстояния передачи; [σ]H2 – допускаемые контактные напряжения на колесе, Н/мм2. Принимаем Нормальный модуль зацепления косозубых цилиндрических передач, mn, mn=(0,01…0,02)аw,; (4.3.2) mn=(2…4)мм. Принимаем

Рисунок 3 – Геометрические параметры цилиндрической зубчатой передачи

Предварительно определяем минимальный угол наклона зубьев передачи

где b2 – ширина венца колеса, мм

где

Суммарное число зубьев шестерни и колеса

где mn – нормальный модуль зацепления, мм.

Фактический угол наклона зубьев шестерни и колеса

Число зубьев шестерни, z1

колеса, z2

Фактическое передаточное число редуктора

Отклонения значений передаточного числа от фактического

Номинальное значение u не должно отличаться от фактического uф больше чем на 5%. Делительный диаметр шестерни,

колеса,

Определяем фактическое межосевое расстояние редуктора,

Отклонение значений межосевых расстояний,

Определяем диаметры вершин зубьев зубчатых колес, мм

для шестерни, da1=51,49+2*2,5=56,49 мм; для колеса, da2=208,04+2*2,5=213,54 мм. Определяем диаметры впадин зубьев зубчатых колес, мм

для шестерни, df1=51,49-6,25=45,24 мм; для колеса, df2=208,54-6,25=202,29 мм. Ширина венца зубчатого колеса из формулы

b2=Ψa*aw, (4.3.17) b2=0,4*130=52 мм;

для шестерни b1 = b2+(2...4), b1= 54...56 мм; Принимаем b1= 56 мм.

Пригодность заготовок для изготовления шестерни и колеса. Чтобы получить при термообработке ранее принятые для расчета механические характеристики материалов шестерни и колеса, необходимо выполнить условие пригодности их заготовок:

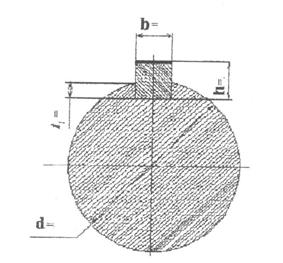

где Dпред – предельный размер заготовки, мм, Dзаг – размер заготовки шестерни, мм.

где 6 мм – припуск на механическую обработку Dзаг = 56,49 + 6 = 62,49 мм;

62,49 мм < 120 мм, условие пригодности выполняется. 4.4

Предварительный расчет валов

Диаметр ведущего вала редуктора

где Т – вращающий момент рассчитываемого вала, Нмм; d - диаметр выходного конца ведущего вала, мм. Допускаемое касательное напряжение выбирают низким с учетом того, что кроме кручения вал работает на изгиб, а так же в целях получения вала не только прочного, но и жесткого. Меньшее значение касательного напряжения в указанном диапазоне берут для быстроходных валов, большие для тихоходных. Диаметры валов под подшипниками

Диаметр вала под колесом

Диаметр буртика

Рисунок 5 – Ведущий вал – шестерня редуктора

Рисунок 6 – Ведомый вал редуктора Расчет шпоночных соединений Шпонки выбираем по диаметрам тех участков валов, где предусмотрено шпоночное соединение. Оно требует изготовления вала и отверстия ступицы с большой точностью. Длину шпонки подбираем в зависимости от ступицы, колеса, звездочки и полумуфты. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу колеса боковым – рабочими гранями шпонки. При этом на них возникают напряжения смятия, изгиба и среза. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие. Проверку шпонок на срез в большинстве случаев не производят. Материал шпонок – сталь 45 нормализованная.

Таблица 3 – Основные параметры выбранных шпонок

где Т – крутящий момент на валу, Нмм;

t - глубина шпоночного паза на валу, мм; h – высота шпонки, мм; l – длина шпонки, мм;

d - диаметр вала, мм;

Условие прочности шпоночных соединений на смятие выполняется.

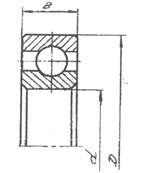

Рисунок 8 – Шпоночное соединение под колесом Предварительный подбор подшипников Выбор наиболее рационального типа подшипника зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, диаметра вала, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, характера нагрузки, схему установки. Для цилиндрической косозубой передачи с углом наклона зуба меньше 120, наиболее рациональным будет поставить радиальные шариковые однорядные подшипники. Серия подшипников на быстроходном валу редуктора средняя, серия на тихоходном валу тяжелая, так как существенное давление на опоры оказывает цепная передача.

Рисунок 9 – Подшипник радиальный шариковый

Смазка подшипников Смазка подшипников осуществляется пластичной смазкой УС-1 ГОСТ 1033-73 закладываемой в подшипниковые камеры примерно на 1/2 объёма камеры при сборке редуктора. Уплотняющие кольца в сквозных крышках подшипников выбираем из войлока, так как окружная скорость v валов не превышает 2 м/с.

Сборка редуктора

Перед сборкой внутреннюю поверхность корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов. На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые на масле до 80... 100°С; в шпоночный паз ведомого вала закладывают шпонку 14*9*56 и напрессовают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые на масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом регулировочных прокладок. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Заливают масло V=7 л и,закрывают смотровое окно крышкой с прокладкой, крышку закрепляют винтами М10. Собранный редуктор обкатывают без нагрузки в течении заданного времени по программе устанавливаемой техническими условиями.

Основные правила ухода за приводом при его эксплуатации обычно регламентированы «Инструкцией по обслуживанию и эксплуатации». Для нормальной работы привода в течение всего срока службы необходимо строго соблюдать требования инструкции, своевременно производить предписанные регламентные работы, немедленно устранять обнаруженные неисправности, не допуская работы привода с неисправностями, пусть даже на первый взгляд незначительными. Особенно следует обращать внимание на смазку редуктора и муфты, своевременно контролировать уровень и наличие смазки, восполнять ее расход, а через обусловленный инструкцией период времени заменять полностью. При обнаружении утечки масла следует выявить причины и устранить их, убедившись в отсутствии подтекания масла после ремонта. Все крепежные резьбовые соединения требуют периодического подтягивания, особенно в начальный период эксплуатации привода. Подтягивание гаек и винтов рекомендуется производить тарировочным ключом. Привод следует содержать в чистоте, оберегать от захламления посторонними предметами.

Техника безопасности

Безопасность работы с приводом обеспечивается, с одной стороны, различными техническими решениями, устройствами, повышающими безопасность обслуживания и максимально исключающими возможность травм, с другой стороны, выполнением обслуживающим персоналом правил техники безопасности. К техническим устройствам, повышающим безопасность обслуживания, прежде всего следует отнести ограждение движущихся и вращающихся частей привода. Электроаппаратура управления и проводка должны соответствовать «Правилам эксплуатации электроустановок»: все части привода, которые могут оказаться под напряжением, надежно заземляются; в цепях управления электродвигателем предусматривается защита от перегрузки и токов короткого замыкания, а также нулевая защита. Участок расположения привода оборудуется электрическим освещением и звуковой сигнализацией. Помимо этого необходимо строгое выполнение обслуживающим персоналом правил и норм техники безопасности, сведенных в инструкцию по технике безопасности, утвержденную руководителем предприятия и главные инженером.

В результате проведенного кинематического расчета привода получены основные кинематические параметры, которые использовались в дальнейших расчетах при проектировании передач. Проведен расчет зубчатой передачи. По этому расчету выбран материал для изготовления зубчатых колес. Проектный расчет проводился по допустимым контактным напряжением с целью определения геометрических параметров зубчатого зацепления. Определены размеры основных элементов зубчатых колес. Проверочные расчеты зубчатой передачи проведены по контактным напряжениям и напряжениям изгиба. Рассчитаны валы на прочность. Выбран тип подшипников. Определены опорные реакции и построены эпюры изгибающих и крутящих моментов. Произведен проверочный расчет подшипников на долговечность. Подобраны шпонки призматические на валы. Шпоночные соединения проверены на прочность по условию смятия. Выбрана смазка зубчатого зацепления и подшипников. Для соединения выходного конца ведомого вала редуктора с выходным концом вала винтового питателя подобрана упругая втулочно - пальцевая муфта. Спроектирован механический привод, состоящий: электродвигатель асинхронный, трехфазного тока, тип 4AM160 4У3, исполнение закрытое обдуваемое, мощность – 15,0 кВт, частота вращения вала -1495 мин-1.

1 С.А. Чернявский, Г.М. Ицкович, К.Н. Боков и др. Курсовое проектирование деталей машин: Учеб. пособие для техникумов– М.: Машиностроение, 1979. – 351с 2 П.Г. Гузенков Детали машин: Учебник для вузов.–3-е изд., перераб. и доп.–М.: Высш. Школа, 1982. – 351 с. 3 А.Н. Кучеренко Детали машин и основы конструирования: Проектирование цилиндрического редуктора: Учебное пособие – Красноярск, 2004 – 207с. 4 А.Н. Кучеренко Детали машин и основы конструирования: Расчет и конструирование ременных передач: Методические указания – Красноярск, 2004 – 57с. 5 В.Г. Межов, О.А. Коржанова, А.Н. Кучеренко и др. Детали машин и основы конструирования, механика: Методические указания – Красноярск, 2007 -84с.

Курсовая работа На тему: Привод шаровой мельницы Пояснительная записка (ДМ.КР.000.000.201.ПЗ)

Задание Спроектировать привод шаровой мельницы:

Реферат

Курсовой проект по расчету привода шаровой мельницы включает в себя: пояснительную записку, сборочный чертеж. Пояснительная записка состоит из 38 страниц печатного текста с использованием 109 формул, 3 таблиц и 12 рисунков. Сборочный чертеж выполнен на формате А1. Выполнены чертежи: корпуса редуктора, вала-шестерни и зубчатого колеса. Для выполнения расчетов использовалось 5 библиографических источников.

Введение. 5 1 Назначение и область применения проектируемого привода. 6 2 Техническая характеристика. 7 3 Описание и обоснование выбранной конструкции. 8 4 Расчеты, подтверждающие работоспособность проектируемого привода. 9 4.1 Кинематический расчет привода и выбор электродвигателя. 9 4.1.1 Схема привода. 9 4.1.2 Данные для расчета. 9 4.1.3 Определение номинальной мощности и номинальной частоты вращения двигателя. 9 4.1.4 Определение передаточного числа привода и его ступеней. 10 4.2 Выбор материала и определение допускаемых напряжений. 11 4.2.1 Выбор материала зубчатых колес. 11 4.2.2 Определение допускаемых напряжений на контактную прочность. 12 4.2.3 Определение допускаемых напряжений на изгибную прочность зубьев. 12 4.3 Проектный расчет передачи. 13 4.4 Определение силовых параметров в зацеплении зубчатых колес. 16 4.4.1 Определение окружности скорости колеса и выбор степени точности изготовления 16 4.4.2 Определение сил, действующих в полосе зацепления косозубых колес. 16 4.5 Проверочный расчет передачи по контактным напряжениям.. 17 4.6 Расчет прямозубой открытой передачи. 19 4.7 Расчет и конструирование деталей редуктора. 22 4.7.1 Предварительный расчет валов. 22 4.7.2 Конструирование зубчатых колес и определение их размеров. 23 4.8 Определение основных размеров корпуса редуктора. 24 4.9 Выбор муфты.. 25 4.10 Расчет шпоночных соединений. 25 4.11 Предварительный подбор подшипников. 27 4.12 Проверка подшипников качения на долговечность. 28 4.12.1 Определение реакций опор на ведущем валу редуктора. 28 4.13 Посадки зубчатого колеса, звездочки, подшипников и других элементов редуктора. 33 4.14 Смазка зубчатых колес редуктора. 33 4.15 Смазка подшипников. 34 4.16 Сборка редуктора. 34 5 Эксплуатация привода. 35 6 Техника безопасности. 35 Заключение. 36 Библиографический список. 37

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования. Проектирование – это разработка общей конструкции изделия. Конструирование – дальнейшая разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию. Проект – это документация, получаемая в результате проектирования и конструирования. Правила проектирования и оформления конструкторской документации стандартизированы. ГОСТ устанавливает следующие стадии разработки конструкторской документации на изделия всех отраслей промышленности и этапы работ: техническое задание, техническое предложение (при курсовом проектировании не разрабатывается), эскизный проект, технический проект, рабочая документация. Техническое задание на курсовую работу содержит общие сведения о назначении и разработке создаваемой конструкции, предъявляемые к ней эксплуатационные требования, режимы работы, ее основные характеристики. Эскизный проект разрабатывается обычно в одном или нескольких вариантах и сопровождается обстоятельным расчетным анализом, в результате которого выбирается оптимальный вариант для последующей разработки. Технический проект охватывает подробную конструктивную разработку всех элементов оптимального эскизного варианта с внесением необходимых поправок и изменений, рекомендованных при утверждении эскизного проекта. Рабочая документация – заключительная стадия конструирования, включает в себя создание конструкторской документации необходимой для изготовления всех деталей. В современных машинах привод является наиболее ответственным механизмом, через который передает силовой поток с соответствующим преобразованием его параметров. В связи с этим надежность работы машины, увеличение срока ее службы, возможности уменьшения габаритов и массы определяются качеством привода. Проектирование же приводов различных машин являются важной инженерной задачей.

Привод – устройство, приводящее в движение машину или механизм. Привод состоит из источника энергии, передаточного механизма и аппаратуры управления. Под передачами понимают механизмы, служащие для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием видов и законов движения. Основными функциями передаточных механизмов являются: передача и преобразование движения, изменение и регулирование скорости, распределение потоков мощности между различными исполнительными органами данной машины, пуск, остановка и реверсирование движения. Эти функции должны выполняться безотказно с заданными степенью точности и производительностью в течении определенного промежутка времени. При этом механизм должен иметь минимальные габариты, быть экономичным и безопасным в эксплуатации.

Двигатель: Асинхронный, трехфазного тока, тип 4AM160 4Y3 исполнение закрытое обдуваемое, мощность – 15.0 кВт, частота вращения вала - 1465 об/мин Открытая передача: Номинальный момент на ведомом валу Т2=298,38 Н*м, передаточное число U=3,2 модуль зацепления m=3,5 мм, число зубьев шестерни z1 – 19, колеса z2 – 61, КПД – η=0,99 %. Одноступенчатая цилиндрическая прямозубая передача, межосевое расстояние Редуктор Номинальный момент на ведомом валу Т2=298,38 Н*м, частота вращения ведущего вала n1=1495 об/мин, передаточное число U=4, модуль зацепления m=2,5 мм, число зубьев шестерни z1 – 20, колеса z2 – 81, угол наклона зуба – β=130, КПД – η=0,99. Одноступенчатый цилиндрический косозубый, межосевое расстояние Муфта Муфта упругая втулочно - пальцевая (МУВП) ГОСТ 21425-93, исполнение 1, диаметр отверстия под вал - 30 мм, длина муфты 60 мм, номинальный крутящий момент- 116,4 Н*м.

Описание и обоснование выбранной конструкции Согласно заданию, полученному для расчета, привод включает в себя двигатель, плоскоременную передачу и цилиндрический прямозубый Плоскоременная передача, согласно условию, применяется в заданной кинематической схеме для понижения угловой скорости приводного вала и занимает место между электродвигателем и редуктором. При расчете необходимо выбрать тип ремня и определить: размеры шкивов, длину и количество ремней, межосевое расстояние. Редуктор предназначен для понижения угловой скорости и повышения вращающего момента ведомого вала по сравнению с ведущим. Зубчатые колеса -прямозубые, редуктор - горизонтальный. Валы редуктора монтируются на подшипниках качения. Муфту в заданном расчете выбирают стандартную - МУВП, в зависимости от диаметра выходного конца вала.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 526; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.203.149 (0.22 с.) |

Содержание

Содержание Введение

Введение 1 Назначение и область применения проектируемого привода

1 Назначение и область применения проектируемого привода 2 Техническая характеристика

2 Техническая характеристика 140 мм.

140 мм. , мм по формуле:

, мм по формуле: ; (4.3.1)

; (4.3.1) мм,

мм, мм по ГОСТ 9563-60

мм по ГОСТ 9563-60

; (4.3.3)

; (4.3.3) ; (4.3.4)

; (4.3.4) =0,4 – коэффициент ширины венца косозубого колеса.

=0,4 – коэффициент ширины венца косозубого колеса. мм;

мм; ;

; .

. ; (4.3.5)

; (4.3.5) - минимальный угол наклона зуба;

- минимальный угол наклона зуба;

; (4.3.6)

; (4.3.6) ;

; .

. ; (4.3.7)

; (4.3.7)

; (4.3.8)

; (4.3.8) ;

; .

.

; (4.3.9)

; (4.3.9)

(4.3.10)

(4.3.10)

, мм

, мм ; (4.3.11)

; (4.3.11) мм;

мм; , мм

, мм ; (4.3.12)

; (4.3.12) мм;

мм; , мм

, мм ; (4.3.13)

; (4.3.13) мм.

мм.

; (4.3.14)

; (4.3.14)

; (4.3.15)

; (4.3.15)

; (4.3.16)

; (4.3.16)

; (4.3.18)

; (4.3.18) ; (4.3.19)

; (4.3.19) до 120 мм.

до 120 мм. Определение силовых параметров в зацеплении зубчатых колес

Определение силовых параметров в зацеплении зубчатых колес Исходными данными для расчета являются крутящие моменты на валах и основные размеры передач. Расчет ведут на кручение по пониженным допускаемым напряжениям.

Исходными данными для расчета являются крутящие моменты на валах и основные размеры передач. Расчет ведут на кручение по пониженным допускаемым напряжениям. ,мм

,мм ; (4.7.1.1)

; (4.7.1.1) Н/мм2 – допускаемое напряжение на кручение;

Н/мм2 – допускаемое напряжение на кручение; мм;

мм; мм;

мм; , мм

, мм ; (4.7.1.2)

; (4.7.1.2) мм;

мм; мм;

мм; , мм

, мм ; (4.7.1.3)

; (4.7.1.3) мм;

мм; ,мм

,мм ; (4.7.1.4)

; (4.7.1.4) мм.

мм.

; (4.10.1)

; (4.10.1) - напряжение на смятие, Н/мм2;

- напряжение на смятие, Н/мм2; b – ширина шпонки, мм;

b – ширина шпонки, мм; = 110 Н/мм2 – допускаемое напряжение на смятие при стальной ступице колеса.

= 110 Н/мм2 – допускаемое напряжение на смятие при стальной ступице колеса.

Таблица 4 – Типоразмеры подшипников качения

Таблица 4 – Типоразмеры подшипников качения

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее концевой шайбой. Затем ввертывают пробку маслосливного отверстия с прокладкой и жезловый маслоуказатель.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее концевой шайбой. Затем ввертывают пробку маслосливного отверстия с прокладкой и жезловый маслоуказатель. 5 Эксплуатация привода

5 Эксплуатация привода Заключение

Заключение Библиографический список

Библиографический список редуктор, так же для передачи вращающего момента с выходного конца вала на вал винтового питателя в привод включаем муфту упругую втулочно-пальцевую (МУВП).

редуктор, так же для передачи вращающего момента с выходного конца вала на вал винтового питателя в привод включаем муфту упругую втулочно-пальцевую (МУВП). 4 Расчеты, подтверждающие работоспособность проектируемого привода

4 Расчеты, подтверждающие работоспособность проектируемого привода