Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация автоматизированного производства. ⇐ ПредыдущаяСтр 3 из 3

Автоматическая линия – совокупность автоматических станков, установленных в порядке следования операций техпроцесса. Загрузка, разгрузка и межоперационное перемещение заготовок от станка к станку осуществляется автоматической транспортной системой, которая имеет накопитель для первичной загрузки.

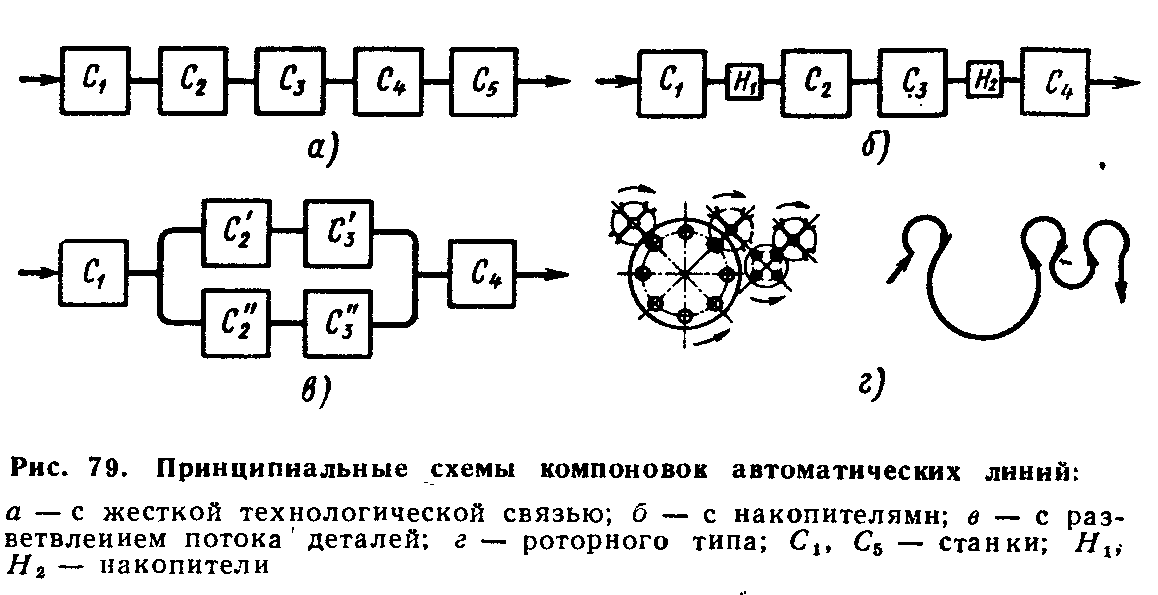

Схемы компоновок автоматической линии

Участок автоматической линии это часть автоматической линии, которая может действовать самостоятельно. Полу автоматическая линия (автоматизированная) на которой транспортно загрузочные операции автоматизированы частично. Комплекс автоматических линий – совокупность взаимосвязанных линий для непрерывного выполнения операций всех стадий процесса изготовления изделий. Начало получения заготовки заканчивается испытанием готового изделия. Бывают: Автоматический завод – производственная единица, в которой сосредоточен 1 или несколько производственных цехов.

Классификация автоматических линий. 1. Влияние на организацию и эксплуатацию автоматической линии 1) Синхронные (жесткая автоматическая линия) изделия обрабатываются, загружаются и разгружаются и передаются от станка к станку одновременно или через кратные промежутки времени. Такие линии не имеют межоперационных заделов. 2) Не синхронные (гибкая автоматическая линия) изделия обрабатываются и передаются от станка к станку через межоперационные накопители. Существуют межоперационные заделы. 3) Спутниковые линия в которой заготовки базируются, обрабатываются и транспортируются на приспособлениях, которые называются спутники. Существуют межоперационный транспорт, и транспортеры для возврата спутников на исходную позицию. 2. Транспортная система (способ транспортирования) 1) Со сквозным транспортирования 2) Не сквозное транспортирование 3. По организации транспортного потока 1) С ветвящимися потоками – поток заготовок делится хотя бы на одной из операций на несколько частей. 2) Не ветвящиеся автоматические линии. Обработка изделий на каждой операции на одном станке. 4. По характеру выполняемых операций.

1) Комплексные, 2) Механообрабатывающие 3) Механосборочные 4) Заготовительные 5) Штамповочные 6) Сварочные 7) Сборочные 8) Т.д. 5. По конструктивно-компоновочным решениям Варианты конструктивно компоновочных решений 6. По степени совмещения обработки. 1) Стационарные 2) Роторные 3) Цепные 7. По типу применяемого оборудования 1) Специализированные 2) Агрегатные 3) Специальные 8. По числу одновременно обрабатываемых деталей. 1) Однопредметные 2) Многопредметные 9. По компоновке оборудования 1) Замкнутые 2) Разомкнутые

Со штучным выпуском изделий бывают: 1. Неразрывная цепь автоматических производственных устройств с жесткой передачей полуфабрикатов. 2. Система гибкосвязанных отдельных звеньев. Каждое звено представляет собой независимую машину. А каждая гибкая связь это приемник – накопитель с автоматическим транспортером – перегружателем. 3. Система из гибкосвязных отрезков цепи. В каждом из которых звенья связанны неразрывно и передача полуфабрикатов производится непосредственно. Между отрезками стоят приемники накопители с автоматическими транспортерами – перегружателями.

Допустимая степень неравенства всех усредненных темпов работы автоматических линий определяется периодом времени, через котоыре период пополняется дополнительными полуфабрикатами, которые компенсирую исходных задел. Это компенсирующий задел (Zк). Время пополнения задела – период компенсации (Тк). τм (τб) – меньший (больший) усредненный цикл Zк=Tк(1/τм-1/τб)

Линии, со сквозной транспортировкой просты и надежны в эксплуатации и применяются для обработки изделий такой конфигурации, которая позволяет поступательно скользить по полозьям и при этом оставаться неподвижными в процессе обработки. Структура ритма тиких линий состоит из следующих периодов: 1. Установка изделия (t всп1) 2. Транспортировка изделия на одну позицию вперед (t тр) 3. Фиксация и зажим (tвсп2) 4. Подвод рабочих инструментов (tинстр1) 5. Машинное время обработки (tмаш) 6. Отвод рабочих инструментов (t инср2) 7. Снятие готовой детали (t всп3) Ритм R = t всп1+ t тр + tвсп2 + tинстр1 + tмаш + t инср2 + t всп3

Линия с транспортировкой подвесными изделиями – универсальныи и используюется для обработки изделий круглого сечения и большого соотношения длины и диаметра. L/D > 5

Подъемники действуют синхронно и связанны друг с другом. Обрабатываемое изделие сначала захватывается спускающимся захватом, а потом освобождаются от зажима станков. Метод транспортировки довольно сложный и составляют большой удельный вес в общей длительности ритма. Ритм линий состоит из: 1. Опускание изделия подвесным приспособления на станок в уровне центра станка, либо зажимным приспособлением. 2. Закрепление изделий на станке. 3. Пуск станков. 4. Подвод инструментов 5. Машинное время обработки 6. Отвод инструментов в исходное положение 7. Захват изделия подвесным приспособлением 8. Освобождение изделия 9. Подъем на высоту 10. Горизонтальное перемещение на другую операцию.

Автоматические линии с промежуточными бункерами. Создаются для обработки изделий небольших габаритов и простой формы. С отношением длины и диаметра до 5. Транспортировка изделий осуществляется по желобам, трубам или цепным транспортером. Оборудование в один ряд, изделия вращаются, имеют холостые ходы, все автоматизировано. Ритм состоит из: 1. Установка изделия на станке 2. Закрепление 3. Пуск станка 4. Подвод рабочих инструментов 5. Машинное время обработки 6. Остановка станка 7. Отвод инструментов 8. Распределение изделий на станках 9. Транспортировка изделия на одну позицию вперед.

Фонд рабочего времени автоматической линии Ф для автоматических линий с жесткой связью состоит из Т1 – суммарное время работы и Т2 – суммарное время простоя. Для АЛ с гибкой связью Ф = Т1+Т2+Т3 (наложенные простои) Производительность АЛ Количество обработанных изделий (Q)/время обработки (τ) = Q Цикловая производительность автоматических линий с жесткой связью это отношение изделий, изготовленных за 1 цикл к среднему времени одного цикла работы. Среднее вермя представляет собой сумму из 3х времен τ1 – машинное время, затраченное на формообразование, τ2 – время на зажим и фиксацию, транспортировку и подвод и отвод силовых органов, τ3 – время ожидания срабатывания медленно работающих агрегатов в составе линии.

Производительность линий с гибкой связью. Определяется по последней единице оборудования в составе линии. Q = m(число параллельно работающих единиц оборудования)/средняя длительность цикла τ

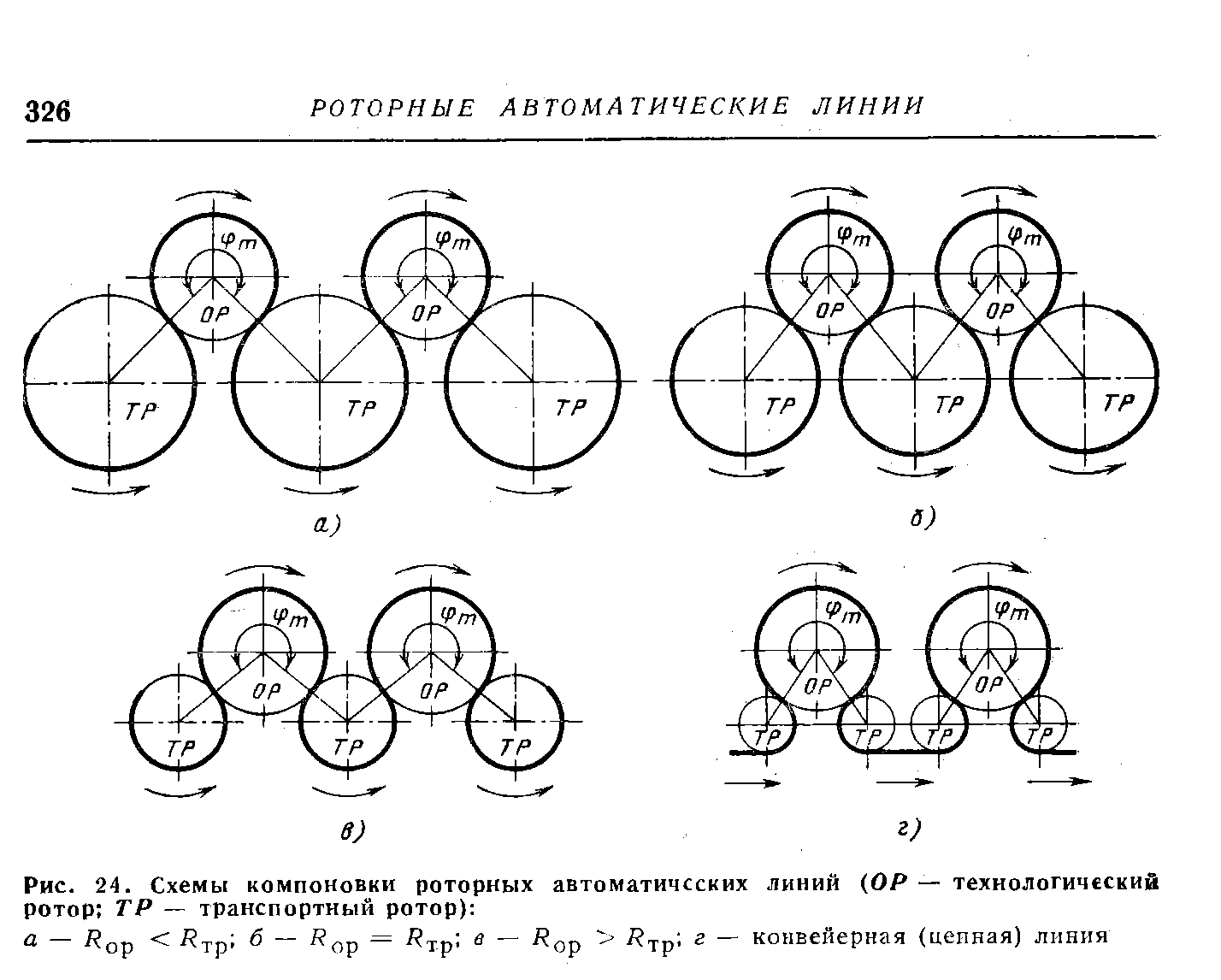

Особенности роторных линий. Автоматическая роторная линия это совокпность технологических и транспортных роторов, установленных на одной станине и объединенных системами привода и управления. Роторный модуль это технологический транспортный модуль. Принципиальные конструктивные отличия. На автоматических роторных конвеерных линиях предметы обработки и инструменты отделены от исполнительных органов, и расположены на гибких транспортных конвеерах.

Образцы компоновки технологических и транспортных роторов в автоматических линиях

Структурная схема автоматической роторной линии Включает в себя 1. Технологические машины, выполняющие обработку заготовки. При этом меняются геометрические параметры и физические и химические свойства.

2. Транспортные машины. Осуществляют перемещение, изменение ориентации и плотности потока объектов обработки. 3. Контрольные машины. Обеспечивают сплошной или выборочный контроль объектов обработки. 4. Энергетические машины предназначены для преобразования энергии движения и создания технологических сред и полей.

Автоматические роторные линии нашли широкое применение при: 1. Производстве изделий прессования, спекания, методов порошковой металлургии 2. При изготовлении брикетов, таблеток, химико-формацевтической промышленности. 3. Для выбора сборочных операций и комплектования рабочих изделий в такт. 4. Для выполнения термических, термохимических операций, таких как отжиг, нагрев, травление, сушка, промывка 5. Для выполнения контроля геометрических параметров изделия.

Особенности компоновочных схем АРЛ. Должны быть решены следующие задачи 1. Выбор оптимального количества гнезд (инструментальных блоков) в технологических роторах 2. Рациональное размещение технологических и транспортных роторов. Учитывая обслуживание, ремонт, совместимость и т.д. 3. Техпроцесс делется на группы, соответствующие участкам линий, возможность обеспечения максимального использования каждого участка. 4. Место размещения должно удовлетварять объемам, условиям хранения, транспортирования и межучастковых заделов.

|

|||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 392; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.14.63 (0.021 с.) |