Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Найти в любом источнике русский метод обучения ремёслам Дмитрия Советкина (1872, 1876, 1878)Стр 1 из 3Следующая ⇒

Найти в любом источнике русский метод обучения ремёслам Дмитрия Советкина (1872, 1876, 1878) ОТ простого к сложному, сочетание теории и практики. Эмерджентность (от англ. emergence — возникающий, неожиданно появляющийся)[1] в теории систем — наличие у какой-либо системы особых свойств, не присущих её подсистемам и блокам, а также сумме элементов, не связанных особыми системообразующими связями; несводимость свойств системы к сумме свойств её компонентов; синоним — «системный эффект». В биологии и экологии понятие эмерджентности можно выразить так: одно дерево — не лес, скопление отдельных клеток — не организм. Например, свойства биологического вида или биологической популяции не представляют собой свойства отдельных особей, понятия рождаемость, смертность неприменимы к отдельной особи, но применимы к популяции или виду в целом. В эволюционистике выражается как возникновение новых функциональных единиц системы, которые не сводятся к простым перестановкам уже имевшихся элементов. В почвоведении: эмерджентным свойством почвы является плодородие. В классификации систем эмерджентность может являться основой их систематики как критериальный признак системы.

Заметный вклад внес Генри Эимрсон. Он предложил 12 принципов производительности, которые обеспечивают эффективную работу предприятия в любой отрасли. Элтон Мейо после проведения социологических исследований сформулировал идеологию «человеческих отношений», учитывающую важность психологических факторов производственной среды.

Найти в любом источнеке русский метод обучения ремеслам Дмитрия Советкина.

Кошкин придумал Роторную линию. 40е годы. Позволило обеспечить автоматизацию техпроцессов с высочайшим уровнем эффектиности.

Задачи организации производства. 1. Выбор и обоснование производственной структуры предприятия. Состав и специализация подразделений. 2. Проэктирование и обеспечение взаимоувязанного функционирования. 3. Гармоничное сочетание элементов производственного процесса во времени. 4. Проэктирование и обеспечение функционирования всех составляющих производственного процесса. 5. Организация труда работающих 6. Сочетание рациональных организационных форм и экономических методов ведения производства.

7. Разработка системы взаимодействия производственных продразделений и структур управления предприятия. Функции организации производсва: 1. Системообразующая функция. Соединяет личные и вещественных факторы производства в единый производственный процесс. 2. Установление между отдельными исполнителями и продразделениями конкретных связей. 3. Создание организационных условий для взаимодействий всех производственных звеньев. Закономерности в организации производства 1. Соответствие организации производства ее цели. 2. Соответствие форм характеристикам ее материально технического базиса. 3. Соответствие организации произовдсва конкретным производственно технологических условий экономическим требованиям. Это одна из основных требований 4. Комплекстность организации производства. 5. Непрерывное улучшение организации производства. 6. Соответствие форм и методов работы повышению содержательности труда рабочих. Обеспечение привлекательности труда. 7. Взаимное соответствие структуры системы управления и характеристик огразинаций произовдства. 8. Учатсие рабочих в работе по организации производства.

Предприятие как организационная система Системой называется объективное единство закономерно связанных друг с другом предметов, упорядоченных по поредленному закону или принципу. Под системным подходом понимают систематизированный способ мышления. В соответствии с которым все решения базируются на обосновании общей цели и последовательном подчинеии этой цели множества подсистем. На предприятия существуют 3 основных посдистемы: 1. Производственно техническая 2. Социальная 3. Управленческая (информационная) В качестве управляемой подсистемы выступает совокупность производственных процессов. У в качетсве управлюящей совокупность методов управления.

Особенности предприятия как системы: 1. Комплекстность (цели и задачи) 2. Динамическая система 3. Саморегулирующаяся система, которая может приспосабливаться как к внешним, так и внутренним.

4. Предприятию присуще свойство энерджентности. 3 мини дз энерджентность.

19.02.2013

Производственный процесс Производственный процесс это совокупность действий работников, орудий труда для изготовления конкретной продукции. Основная часть это технологический процесс, который представляет из себя целенаправленные действия по изменению состояния предметов труда. Геометрические, физические, и т.д.

Классификация производственных процессов. По назначению и роли делятся на основные, вспомогательные и обслуживающие. К основным относятся те, в ходе которых, изготавливается основная продукция. К вспомогательным – все те, которые обеспечивают бесперебойное протекание основных (ремонт оборудования, изготовление оснастки, выработка пара, сжатого воздуха и т.д.) К обслуживающим процессам относятся те, в ходе реализации которых выполняются услуги, необходимые для функционирование основных и вспомогательных. Как правило это складирование, транспортировка и т.п. Производственные процессы делятся на стадии. Стадия это завершение определенной части производственного процесса.

Принципы организации непрерывности производства. 1. Пространственного сочетания элементов производственного процесса. Реализуется на основе формирования производственной структуры (состав и специализация всех подразделений и взаимосвязи). 2. Сочетание всех элементов во времени. Выражается в установлении порядка выполнения отдельных операций. Совмещение времени выполнения различных операций. 3. Формирования организации работы трудящихся. Выражается в конкретной реализации процесса совмещения рабочей силы со средствами производства. Организация производственных участков Решаются следующие задачи: 1. Подбираются объекты производства

2. Рассчитывается необходимое оборудование и его планировка. 3. Устанавливается партии или серии деталей и периодичность их запуска-выпуска. 4. За каждым рабочим местом закрепляются работы и операции. 5. Строиться планы-графики. 6. Рассчитывается потребность в кадрах. 7. Проектируется система обслуживания рабочих мест. Планировка поточной линии. 1. Разрабатывается схема расположения рабочих мест по операциям. 2. Выбирается рационально транспортное средство. 3. Осуществляется общая компоновка, определяется ее внешний контур, способ расстановки оборудования, расположение транспортных средств, места для заделов, средства промежуточного и окончательного контроля и т.д.

Распределительный конвейер – линия оснащенная транспортом, которая перемещает изготавливаемее объекты, адресует их к соответствующим рабочим местам и регламентирует ритм работы линии. Сама работа осуществляется на стационарных рабочих местах у конвейера. Он применяется при сборке узлов и изделий небольших габаритов с коротким производственным циклом. Скорость движения конвейера должна соответствовать такту потока. И это соответствие достигается, если путь, равный шагу, конвейер проходит за 1 такт.

Рабочий конвейер оснащен транспортером, который перемещает обрабатываемый объект, регламентирует ритм и служит местом выполнения операций. Такие линии бывают с непрерывным движением и с пульсирующим.

Разработка планов и графика поточной линии

Задел со знаком + означает, что величина его рассчитается от 0 до рассчитанного значения. Знак – означает, что для одновременной работой станков на смежных операциях следует к началу периода создать задел необходимой величины. При многономенклатурной закреплении за линией групп деталей рассчитывают частные такты. Но, как правило, этот такт рассчитывается по изделию представителю – наиболее типичной для данной линии. Так называемое условное изделие. Для других деталей находят коэффициент приведения, который равен отношению Ti/Tусл.

Производительность АЛ Количество обработанных изделий (Q)/время обработки (τ) = Q Цикловая производительность автоматических линий с жесткой связью это отношение изделий, изготовленных за 1 цикл к среднему времени одного цикла работы. Среднее вермя представляет собой сумму из 3х времен τ1 – машинное время, затраченное на формообразование, τ2 – время на зажим и фиксацию, транспортировку и подвод и отвод силовых органов, τ3 – время ожидания срабатывания медленно работающих агрегатов в составе линии.

Производительность линий с гибкой связью. Определяется по последней единице оборудования в составе линии. Q = m(число параллельно работающих единиц оборудования)/средняя длительность цикла τ

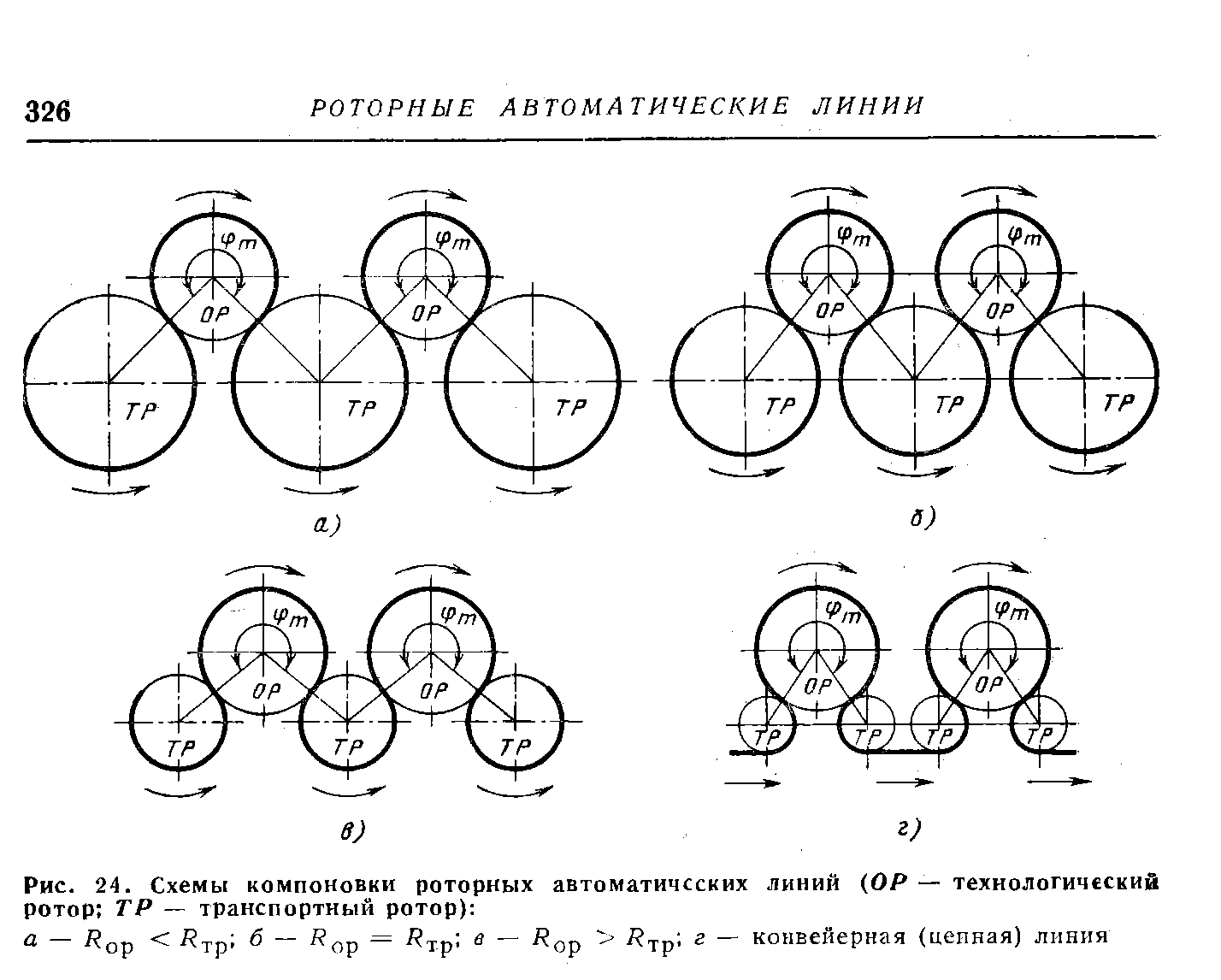

Особенности роторных линий. Автоматическая роторная линия это совокпность технологических и транспортных роторов, установленных на одной станине и объединенных системами привода и управления. Роторный модуль это технологический транспортный модуль. Принципиальные конструктивные отличия. На автоматических роторных конвеерных линиях предметы обработки и инструменты отделены от исполнительных органов, и расположены на гибких транспортных конвеерах.

Образцы компоновки технологических и транспортных роторов в автоматических линиях

Структурная схема автоматической роторной линии Включает в себя 1. Технологические машины, выполняющие обработку заготовки. При этом меняются геометрические параметры и физические и химические свойства. 2. Транспортные машины. Осуществляют перемещение, изменение ориентации и плотности потока объектов обработки. 3. Контрольные машины. Обеспечивают сплошной или выборочный контроль объектов обработки. 4. Энергетические машины предназначены для преобразования энергии движения и создания технологических сред и полей.

Автоматические роторные линии нашли широкое применение при: 1. Производстве изделий прессования, спекания, методов порошковой металлургии 2. При изготовлении брикетов, таблеток, химико-формацевтической промышленности. 3. Для выбора сборочных операций и комплектования рабочих изделий в такт. 4. Для выполнения термических, термохимических операций, таких как отжиг, нагрев, травление, сушка, промывка 5. Для выполнения контроля геометрических параметров изделия.

Особенности компоновочных схем АРЛ. Должны быть решены следующие задачи 1. Выбор оптимального количества гнезд (инструментальных блоков) в технологических роторах 2. Рациональное размещение технологических и транспортных роторов. Учитывая обслуживание, ремонт, совместимость и т.д. 3. Техпроцесс делется на группы, соответствующие участкам линий, возможность обеспечения максимального использования каждого участка.

4. Место размещения должно удовлетварять объемам, условиям хранения, транспортирования и межучастковых заделов.

Найти в любом источнике русский метод обучения ремёслам Дмитрия Советкина (1872, 1876, 1878)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 283; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.152.162 (0.04 с.) |