Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет конструктивных параметров винтовых прижимных устройств ⇐ ПредыдущаяСтр 3 из 3

Винтовые прижимы. Имеют простую конструкцию, невысокую стоимость, надежны в работе, обеспечивают необходимые (иногда значительные) усилия. По заданному усилию Q рассчитывают винт, гайку, корпус и элементы крепления прижима к корпусу приспособления (рис. 26). Сила на рукоятке W будет (рис. 26): W= Qrср /tg ( a +j1)/ l где rср — средний радиус резьбы, мм; l — длина рукоятки, мм; a — угол подъема резьбы; j1— угол трения в резьбовой паре. Количество витков резьбы в гайке n=Q/(π(dн+dвн)ро /4) где dн и dвн — наружный и внутренний диаметр резьбы, см; ро — удельное давление на поверхности ниток резьбы: для стального винта и чугунной гайки ро=50... 60 МПа, для стальной гайки ро=9О... 130 МПа. Высота гайки H=nS/m где S — шаг винта, см; т — число заходов резьбы. Наружный диаметр винта d нар = Q/ /(0,5[s] р)(корень из этого) где [s]р — допускаемое напряжение на растяжение материала винта при переменной нагрузке: [s]р = 58... 98 МПа.

Рис. 26. Расчетная схема винтового прижима.

Расчет конструктивных параметров эксцентриковых прижимных устройств

Эксцентриковые прижимы. Являются быстродействующими и применяются в приспособлениях серийного и массового производства. В сборочно-сварочных приспособлениях преимущественно используются круглые эксцентрики. Прижимное усилие Q, развиваемое таким зажимом (рис. 25), будет Q= (10... 12) Р; где Р — усилие, прикладываемое к рукоятке. Если Р=150 Н, то Q= 1500... 1800 Н. Из условия самоторможения определяют основные размеры эксцентрика: Qe £ F(D/2)+ F1(d/2) где F — сила трения в контакте кулачок — деталь: F=fQ; F1 — сила трения на оси вращения кулачка: F1—f1Q. Тогда Qe £ fQ(D/2) + f Q(d/2), или e £ f (D/2) + f1(d/2) Так как второе слагаемое очень мало, то им пренебрегают. При j = 0,15 для пары сталь — сталь е£0,075 D.

Рис. 25. Расчетная схема эксцентрикового прижима

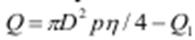

Пневмопривод. Расчет пневмоцилиндров В сборочно-сварочном производстве нашли широкое применение различные зажимные устройства, действующие от пневматического привода. Такой привод прост по конструкции и в управлении, является быстродействующим, надежен и имеет сравнительно малую стоимость.Типы пневмодвигателей: а – пневмокамера; б – пневмоцилиндр двустороннего действия; в — сильфон; г – пневмошланг; D – расчетный диаметр пневмопривода; D1 — диаметр тарелки штока; d — диаметр штока; 1 —гофрированная камера; 2 —тарелка штока: 3 — наружная камера силовой пневматический привод (рис. 27) состоит из пневмодвигателя (пневмоцилиндра, пневмокамеры, пневмошланга или сильфона), пневматической

аппаратуры и воздухопроводов (рис.28)

Рис. 28. Схема силового пневмопривода: 1 — вентиль воздушный; 2 — водоотделитель; 3 — клапан редукционный; 4 — лубрикатор; 5 — клапан обратный; 6 — кран управления; 7 — пневмоцилиндр; 8 — воздухопровод При необходимости последовательного включения двух приводов перед одним из них устанавливается дросселирующий клапан, замедляющий скорость поступления воздуха. Для автоматизации пневмоприжимов взамен трехходовых кранов ставятся электропневматические клапаны, включение которых производят путевые выключатели.

Рис. 29. Схема цилиндра одностороннего действия Осевая сила на штоке пневмоцилиндра одностороннего действия (рис. 29)

на штоке пневмоцилиндра двустороннего действия при подаче воздуха со стороны поршня (рис. 27, а)

а со стороны штока где D — диаметр пневмоцилиндра (поршня); d - диаметр штока поршня, р—давление сжатого воздуха; Q1—сила сопротивления возвратной пружины в конце рабочего хода поршня; σ — КПД, учитывающий потери в пневмоцилиндре: σ = 0,85... 0,90. Рассчитав диаметр пневмоцилиндра, подученное значение округляют до ближайшего большего по ГОСТ 15608—81*Е, 6540—68 * и по принятому диаметру определяют действительную осевую силу на штоке. Пневмоцилиндры по ГОСТ 15608—81*Е выпускаются диаметром 25... 400 мм и рассчитаны на давление сжатого воздуха до 1 МПа. Они могут по-разному крепиться на корпусе приспособления и имеют метрическую (ГОСТ 9150—81) или коническую присоединительную резьбу трубопроводов в крышках

Вакуумные прижимы их расчет

Рис. 31. Схемы вакуумных прижимов с приводом от пневмоцилиндра (а) и от вакуумного насоса (б)

В вакуумных прижимах закрепление тонкостенных деталей производится под избыточным атмосферным давлением, возникающим за счет разряжения в вакуумной полости (рис. 31). Это разряжение может создаваться вакуумным цилиндром 3 (рис. 31, а), соединенным каналом с вакуумной полостью 6. Герметичность полости 6 обеспечивается резиновой прокладкой 7, установленной

в корпусе 2 приспособления. Управление пневмоцилиндром 4, связанным с вакуумным цилиндром 3, осуществляется распределительным краном 5, к которому подводится сжатый воздух от цеховой пневмосети. Сила зажима W детали 1 будет W = (pа - p о) F - p у где pа — атмосферное давление, МПа; ро— остаточное давление в камере после разрежения: ро = 0,0]... 0,015 МПа; F — площадь, ограниченная, внутренним контуром резиновой прокладки; ру— упругая сила сжатой резиновой прокладки, Н. Для надежного закрепления детали необходимо, чтобы 0,07 0 p - p ³ a МПа. В рабочей камере достаточно ро = 0,01... 0,015 МПа, так как создавать более глубокий вакуум дорого и малоэффективно. В прижимах, имеющих вакуумный насос и работающих по схеме рис. 31, б, прижатие детали 1 к корпусу 2 осуществляется при создании разрежения в полости 6. Распределительный кран 3 при включении прижима соединяет вакуумную камеру 6 с вакуумным насосом 5 и ресивером 4. Для разжима детали распределительный кран соединяет вакуумную полость приспособления с атмосферой.

|

||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 753; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.171.121 (0.007 с.) |