Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и классификация приспособленийСтр 1 из 3Следующая ⇒

Назначение и классификация приспособлений Сварочными приспособлениями называются дополнительные,технологические устройства к оборудованию, используемые для выполнения операций сборки под сварку, сварки, термической резки, пайки, наплавки, устранения или уменьшения деформаций и напряжений, а также для контроля. В комплексно-механизированном сварочном производстве широко применяются загрузочные, разгрузочные, подъемно-транспортные и комбинированные приспособления. Сборочно-сварочной оснасткой называют совокупность приспособлений и специального инструмента для выполнения слесарных, сборочных, монтажных и других видов работ. Поэтому термин «оснастка» чаще применяется в судостроении, монтаже, строительстве. Применение сварочных приспособлений позволяет уменьшить трудоемкость работ; повысить производительность труда; сократить длительность производственного цикла; улучшить условия труда; повысить качество продукции; расширить технологические возможности сварочного оборудования; способствует повышению комплексной механизации и автоматизации производства и монтажа сварных изделий. Сварочные приспособления классифицируются по нескольким признакам (рис. 1) следующим образом: по выполняемым операциям технологического процесса в сварочном производстве — приспособления для разметки, термической резки, сборки под сварку, сварки, комбинированные (сборочно-сварочные, заготовительно- сборочно-сварочные и др.); для контроля качества; термообработки; правки; механические (для установки, поворота, подачи, передачи, съема изделия или деталей, подъема и перемещения сварщика, установки, поворота и перемещения сварочного автомата или полуавтомата); подъемно-транспортные; по виду обработки и методу сварки — приспособления для электродуговой сварки (ручной, полуавтоматической и автоматической); электрошлаковой сварки; контактной сварки; наплавки; пайки; термической резки и др.; по степени специализации — приспособления специальные, предназначенные для выполнения одной определенной операции при изготовлении конкретных узлов в условиях серийного и массового производства; переналаживаемые (групповые), служащие для выполнения данной операции для

группы однотипных изделий, близких по конструктивно-технологическим параметрам в условиях мелкосерийного производства; универсальные, предназначенные для выполнения сборочно-сварочных операций в условиях единичного и мелкосерийного производства;

Рис. 1. Классификация приспособлений сварочного производства по уровню механизации и автоматизации — приспособления ручные, механизированные, полуавтоматические и автоматические; по виду установки — приспособления стационарные, передвижные и переносные; по необходимости и возможности поворота — приспособления неповоротные и поворотные. по источнику энергии привода вращения, перемещения, зажатия деталей —приспособления пневматические, гидравлические, "пневмогидравлические, электромеханические, магнитные, вакуумные, центробежно-инерционные, комбинированные (в крупносерийном и массовом производстве применяются специальные приспособления преимущественно с пневматическим приводом). В условиях серийного производства требуется повышение производительности и облегчение труда рабочих, в связи, с чем используются специальные приспособления с быстродействующими механизмами загрузки, установки, зажатия, разгрузки, поворота и т.п. Они часто встраиваются в поточно- механизированные и автоматизированные линии. В единичном производстве и при монтаже применяются простые, универсальные, переносные приспособления с винтовыми, кулачковыми, клиновыми, пружинными и электромагнитными прижимами.

Требования к сварочным приспособлениям К конструкциям сварочных приспособлений предъявляется целый ряд требований: - удобство в эксплуатации (предполагает доступность к местам установки деталей, зажимным устройствам и устройствам управления, местам наложения прихваток и сварных швов, удобные позы рабочего, минимум его наклонов и хождений и другие требования научной организации труда); - обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом; - обеспечение заданного качества сварного изделия (приспособление должно быть достаточно прочным и жестким, а закрепляемые детали оставаться в требуемом положении без деформирования их при сварке);

- возможность использования при конструировании и изготовлении сварочных приспособлений типовых, унифицированных, нормализованных и стандартных деталей, узлов и механизмов (это способствует снижению их себестоимости приспособлений, сроков их проектирования и изготовления, повышению ремонтоспособности и т.п.). - обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке и прихватке (сварке), свободного съема собранного и сваренного (прихваченного) изделия или монтажного приспособления; - обеспечение быстрого отвода тепла от места сварки для уменьшения коробления, заданного угла поворота изделия, свободной установки и съема изделия, свободного доступа для осмотра, наладки и контроля; - технологичность деталей и узлов приспособления, а также приспособления в целом; - использование механизмов для загрузки, подачи и установки деталей, снятия, выталкивания и выгрузки собранного изделия, применения других средств комплексной механизации. При разработке приспособлений и оборудования следует руководствоваться принципами художественного конструирования, формообразования машин, а также эргономическими требованиями. Надо определять оптимальную рабочую позу оператора и размеры его рабочего места, хорошо представлять себе конкретные действия человека, его связи с машиной. В сложных случаях необходимо готовить модели или макеты с целью проверки вариантов композиционных решений, при конструировании приспособлений анализировать известные технические решения и широко использовать опыт других предприятий и организаций.

Вакуумные прижимы их расчет

Рис. 31. Схемы вакуумных прижимов с приводом от пневмоцилиндра (а) и от вакуумного насоса (б)

В вакуумных прижимах закрепление тонкостенных деталей производится под избыточным атмосферным давлением, возникающим за счет разряжения в вакуумной полости (рис. 31). Это разряжение может создаваться вакуумным цилиндром 3 (рис. 31, а), соединенным каналом с вакуумной полостью 6. Герметичность полости 6 обеспечивается резиновой прокладкой 7, установленной в корпусе 2 приспособления. Управление пневмоцилиндром 4, связанным с вакуумным цилиндром 3, осуществляется распределительным краном 5, к которому подводится сжатый воздух от цеховой пневмосети. Сила зажима W детали 1 будет W = (pа - p о) F - p у где pа — атмосферное давление, МПа; ро— остаточное давление в камере после разрежения: ро = 0,0]... 0,015 МПа; F — площадь, ограниченная, внутренним контуром резиновой прокладки; ру— упругая сила сжатой резиновой прокладки, Н. Для надежного закрепления детали необходимо, чтобы 0,07 0 p - p ³ a МПа. В рабочей камере достаточно ро = 0,01... 0,015 МПа, так как создавать более глубокий вакуум дорого и малоэффективно. В прижимах, имеющих вакуумный насос и работающих по схеме рис. 31, б, прижатие детали 1 к корпусу 2 осуществляется при создании разрежения в полости 6. Распределительный кран 3 при включении прижима соединяет вакуумную камеру 6 с вакуумным насосом 5 и ресивером 4. Для разжима детали распределительный кран соединяет вакуумную полость приспособления с атмосферой.

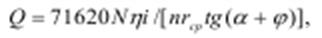

Электромеханические прижимы Электромеханические прижимы бесшумны в работе, долговечны, имеют небольшие эксплуатационные расходы, сравнительно быстроходны и обеспечивают самоторможение. Электромеханический прижим (рис. 32) состоит из электродвигателя 1, редуктора 2 и винтовой пары 5 и 6. От электродвигателя 1 вращение передается через предохранительную муфту 3. Винт 5 при вращении перемещает гайку 6 вправо или влево, а с нею — и шток 7, передающий посредством рычага 9 зажимное усилие детали 8. Когда достигается требуемая сила, момент на валу электродвигателя и сила тока значительно возрастают и реле тока 4 отключает двигатель. Тяговая сила

где N— мощность электродвигателя; h — КПД редуктора, i — передаточное отношение редуктора; п — частота вращения электродвигателя, мин-1; rср— средний радиус резьбы винта, см, a— угол подъема резьбы винта, град; j — угол трения в резьбовом соединении, град.

Рис. 32. Схема электромеханического привода

Назначение и классификация приспособлений Сварочными приспособлениями называются дополнительные,технологические устройства к оборудованию, используемые для выполнения операций сборки под сварку, сварки, термической резки, пайки, наплавки, устранения или уменьшения деформаций и напряжений, а также для контроля. В комплексно-механизированном сварочном производстве широко применяются загрузочные, разгрузочные, подъемно-транспортные и комбинированные приспособления. Сборочно-сварочной оснасткой называют совокупность приспособлений и специального инструмента для выполнения слесарных, сборочных, монтажных и других видов работ. Поэтому термин «оснастка» чаще применяется в судостроении, монтаже, строительстве. Применение сварочных приспособлений позволяет уменьшить трудоемкость работ; повысить производительность труда; сократить длительность производственного цикла; улучшить условия труда; повысить качество продукции; расширить технологические возможности сварочного оборудования; способствует повышению комплексной механизации и автоматизации производства и монтажа сварных изделий. Сварочные приспособления классифицируются по нескольким признакам (рис. 1) следующим образом: по выполняемым операциям технологического процесса в сварочном производстве — приспособления для разметки, термической резки, сборки под сварку, сварки, комбинированные (сборочно-сварочные, заготовительно- сборочно-сварочные и др.); для контроля качества; термообработки; правки; механические (для установки, поворота, подачи, передачи, съема изделия или деталей, подъема и перемещения сварщика, установки, поворота и перемещения сварочного автомата или полуавтомата); подъемно-транспортные; по виду обработки и методу сварки — приспособления для электродуговой сварки (ручной, полуавтоматической и автоматической); электрошлаковой сварки; контактной сварки; наплавки; пайки; термической резки и др.; по степени специализации — приспособления специальные, предназначенные для выполнения одной определенной операции при

изготовлении конкретных узлов в условиях серийного и массового производства; переналаживаемые (групповые), служащие для выполнения данной операции для группы однотипных изделий, близких по конструктивно-технологическим параметрам в условиях мелкосерийного производства; универсальные, предназначенные для выполнения сборочно-сварочных операций в условиях единичного и мелкосерийного производства;

Рис. 1. Классификация приспособлений сварочного производства по уровню механизации и автоматизации — приспособления ручные, механизированные, полуавтоматические и автоматические; по виду установки — приспособления стационарные, передвижные и переносные; по необходимости и возможности поворота — приспособления неповоротные и поворотные. по источнику энергии привода вращения, перемещения, зажатия деталей —приспособления пневматические, гидравлические, "пневмогидравлические, электромеханические, магнитные, вакуумные, центробежно-инерционные, комбинированные (в крупносерийном и массовом производстве применяются специальные приспособления преимущественно с пневматическим приводом). В условиях серийного производства требуется повышение производительности и облегчение труда рабочих, в связи, с чем используются специальные приспособления с быстродействующими механизмами загрузки, установки, зажатия, разгрузки, поворота и т.п. Они часто встраиваются в поточно- механизированные и автоматизированные линии. В единичном производстве и при монтаже применяются простые, универсальные, переносные приспособления с винтовыми, кулачковыми, клиновыми, пружинными и электромагнитными прижимами.

Требования к сварочным приспособлениям К конструкциям сварочных приспособлений предъявляется целый ряд требований: - удобство в эксплуатации (предполагает доступность к местам установки деталей, зажимным устройствам и устройствам управления, местам наложения прихваток и сварных швов, удобные позы рабочего, минимум его наклонов и хождений и другие требования научной организации труда); - обеспечение заданной последовательности сборки и наложения швов в соответствии с разработанным технологическим процессом; - обеспечение заданного качества сварного изделия (приспособление должно быть достаточно прочным и жестким, а закрепляемые детали оставаться в требуемом положении без деформирования их при сварке);

- возможность использования при конструировании и изготовлении сварочных приспособлений типовых, унифицированных, нормализованных и стандартных деталей, узлов и механизмов (это способствует снижению их себестоимости приспособлений, сроков их проектирования и изготовления, повышению ремонтоспособности и т.п.). - обеспечение сборки всей конструкции с одной установки, наименьшего числа поворотов при сборке и прихватке (сварке), свободного съема собранного и сваренного (прихваченного) изделия или монтажного приспособления; - обеспечение быстрого отвода тепла от места сварки для уменьшения коробления, заданного угла поворота изделия, свободной установки и съема изделия, свободного доступа для осмотра, наладки и контроля; - технологичность деталей и узлов приспособления, а также приспособления в целом; - использование механизмов для загрузки, подачи и установки деталей, снятия, выталкивания и выгрузки собранного изделия, применения других средств комплексной механизации. При разработке приспособлений и оборудования следует руководствоваться принципами художественного конструирования, формообразования машин, а также эргономическими требованиями. Надо определять оптимальную рабочую позу оператора и размеры его рабочего места, хорошо представлять себе конкретные действия человека, его связи с машиной. В сложных случаях необходимо готовить модели или макеты с целью проверки вариантов композиционных решений, при конструировании приспособлений анализировать известные технические решения и широко использовать опыт других предприятий и организаций.

|

|||||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 1286; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.118.70 (0.026 с.) |