Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация проведения текущего ремонта тр-1 на финляндской площадке депо

3.4.1 После постановки электропоезда на смотровую канаву № 3 или № 4 бригада ТО-2 по согласованию с дежурным по депо совместно с маневровой локомотивной бригадой производит проверку системы контроля автодверей (СКАД) в соответствии с требованиями технологической инструкции 25002.00003 «О проверке блокировок автоматических раздвижных дверей электропоездов». 3.4.2 После проверки СКАД мастер ТО-2 подаёт заявку дежурному по депо на снятие напряжения контактной сети. 3.4.3 После получения заявки от сменного мастера ТО-2 дежурный по депо производит снятие напряжения контактной сети. 3.4.4 После снятия напряжения контактной сети бригада ТО-2 по указанию мастера производит открытие подвагонного оборудования вагонов и продувает его сжатым воздухом. 3.4.5 После продувки бригада ТО-2 закрывает всё подвагонное оборудование. 3.4.6 Мастер ТО-2, убедившись, что подвагонное оборудование закрыто, подаёт заявку дежурному по депо на подачу напряжения контактную сеть и производство манёвров. 3.4.7 Дежурный по депо получив заявку от сменного мастера ТО-2 подаёт напряжение в контактную сеть. 3.4.8 При наличии исправного маневрового тепловоза электропоезд со смотровой канавы № 3 или № 4 переставляется на смотровую канаву № 5. При этом токоприёмники переводятся в положение «Ручное». 3.4.9 После постановки электропоезда на смотровую канаву № 5 производится расцепка вагонов и расстановка их согласно рискам. 3.4.10 При отсутствии или неисправности маневрового тепловоза электропоезд со смотровой канавы № 3 или № 4 переставляется маневровым порядком на путь № 5 со стороны Санкт-Петербурга. 3.4.11 После постановки электропоезда на путь № 5 со стороны Санкт-Петербурга маневровая локомотивная бригада опускает токоприёмники и переводит их в положение «Ручное». 3.4.12 По распоряжению дежурного по депо маневровая локомотивная бригада приводит в рабочее состояние другой исправный электропоезд, переставляет его маневровым порядком на путь № 5 и сцепляется с электропоездов, подлежащим постановке на ТР-1. 3.4.13 Сдвоенный состав, состоящий из маневрового электропоезда и электропоезда подлежащего постановке на ТР-1, по распоряжению дежурного по депо переставляются на смотровую канаву № 5. 3.4.14 После постановки сдвоенного состава на смотровую канаву № 5 производится расцепка вагонов электропоезда подлежащего постановке на ТР-1 и расстановка их согласно рискам.

3.4.15 Расстановка вагонов электропоезда подлежащего постановке на ТР-1 согласно рискам производится маневровой локомотивной бригадой с использованием другого исправного электропоезда. Выполнение текущего ремонта в объёме ТР-1 на смотровой канаве №5

3.5.1 Текущий ремонт в объёме ТР-1 выполняется на смотровой канаве № 5 в соответствии с требованиями Правил текущего ремонта и технического обслуживания электропоездов (инструкция ЦТ-479), инструкций и указаний ОАО «РЖД». 3.5.2 При проведении ТР-1 на смотровой канаве № 5 дугогасительные камеры электроаппаратов убираются на специальные подставки. 3.5.3 Доступ к крышевому оборудованию электропоезда обеспечивается через штатную лестницу расположенную на каждом моторном вагоне. Сцепка состава при проведении текущего ремонта в объёме ТР-1 на смотровой канаве № 5. 3.5.5 Для выполнения сцепки состава на смотровой канаве № 5 при проведении текущего ремонта в объёме ТР-1 сменный мастер ТР-1 подаёт заявку дежурному по депо. 3.5.6 Дежурный по депо, после получения заявки от сменного мастера ТР-1 производит сцепку состава. 3.5.7 Дежурный по депо обходит состав убеждаясь в отсутствии людей как на самом составе так и под ним. 3.5.8 Сцепка состава производится маневровым тепловозом. 3.5.9 При отсутствии исправного маневрового тепловоза сцепка состава производится с использованием другого исправного электропоезда. 3.5.10 После проведения сцепки состава маневровая локомотивная бригада производит его закрепление и докладывает об этом дежурному по депо. 3.5.11 Дежурный по депо удостоверившись, что электропоезд сцеплен и закреплён даёт указание сменному мастеру ТР-1 на продолжение выполнения цикловых работ в объёме ТР-1. Проверка электропоезда под высоким напряжением 3.6.1 После окончания цикловых работ в объёме ТР-1 на смотровой канаве № 5 сменный мастер ТР-1 подаёт заявку дежурному по депо на производство маневровых передвижений. 3.6.2 Дежурный по депо, получив заявку от сменного мастера ТР-1 даёт указание маневровой локомотивной бригаде на перестановку электропоезда со смотровой канавы № 5 на путь № 5для проверки под высоким напряжением.

3.6.2 Перестановка электропоезда со смотровой канавы № 5 на путь № 5 производится маневровым тепловозом. 3.6.3 При отсутствии исправного маневрового тепловоза перестановка электропоезда со смотровой канавы № 5 на путь № 5 состава производится с использованием другого исправного электропоезда. 3.6.4 Проверка электропоезда под высоким напряжением производится в соответствии с требованиями п. 1.8 и 6.11.3 инструкции ЦТ-479 ремонтным персоналом депо совместно с маневровой локомотивной бригадой. 3.6.5 Поднимать токоприёмники и приводить электропоезд в рабочее состояние имеет право только машинист маневровой локомотивной бригады. 3.6.6 Перед началом проверки электропоезда работники всех участков, участвующих в проверке, независимо от административного подчинения, получают целевой инструктаж по технике безопасности у сменного мастера ТР-1 с отметкой в журнале ф. ТНУ-19.

Временная карта выполнения текущего ремонта в объёме ТР-1 на смотровой канаве № 5

Механическое оборудования 4.1 При каждом текущем ремонте ТР-1 производить диагностику узлов с подшипниками качения колесно-моторных блоков электропоездов. При проведении текущего ремонта электропоезда в объеме ТР-1 с ТО букс диагностику производить после монтажа заземляющих устройств. Диагностику узлов с подшипниками качения колесно-моторных блоков производить в соответствии с технологической инструкцией 25002.00002. 4.2 Во время движения электропоезда на ремонтную позицию, сменному мастеру проверить (на слух) работу редукторов, букс, колесных пар и прочего оборудования на отсутствие треска, скрежета, искрения силового оборудования и посторонних шумов. 4.3 Непосредственно после постановки электропоезда на ремонтное стойло при помощи измерительного прибора Кельвин или на ощупь прикосновением тыльной стороной кисти руки проверить нагрев корпуса редуктора, крышек малой шестерни и букс. При повышенном нагреве букс выявить причину и при необходимость сменить колёсную пару. При повышенном нагреве редуктора сменить колёсную пару. Максимальная температура должна быть не более 800С. Перегрев букс происходит по следующим причинам: неисправность роликовых подшипников; отсутствие зазора между корпусом буксы и лабиринтным воротником; отсутствие смазки или излишек ее, затрудняющий работу роликов и вызывающий повышенной трение; самоотворачивание торцевой гайки, крепящий подшипник из-за непрочного закрепления болтами стопорной планки, излома проволоки, контрящей эти болт или поломки самой планки.

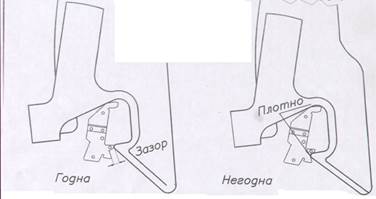

4.4 Перед началом работ техник по замерам цеха текущего ремонта производит проверку износа основных узлов механического оборудования: 1) Поперечный зазор между буксами и буксовыми направляющими (суммарный на обе стороны), (на ЭР-2 более 7 мм бракуется). 2) Продольный зазор между буксами и буксовыми наличниками (на ЭР-2 более 5 мм бракуется). 3) Суммарный зазор между надрессорным брусом и продольными балками рамы тележки (моторный вагон – не менее 30мм; прицепной вагон – не менее 23мм). 4) Высоту горизонтальной оси головки автосцепки над головкой рельса и ее провисание (головной вагон (I тележка) - 990-1070 мм, моторный, прицепной вагон-1080-1160 мм, провисание не более 3 мм, отклонение вверх не более 5 мм). 5) Перекос кузова вагона (более 50мм – бракуется). 6) Смещение фланцев упругой муфты в вертикальной плоскости (для ЭР-2, ЭМ2: 2 - 4мм, для ЭР-2Т, ЭТ-2, ЭД2Т, ЭД4М: 1,5 - 4,5мм). 7) расстояние между наружными гранями фланцев упругой муфты (для ЭР-2, ЭМ2: 158-170мм, для ЭР-2Т, ЭТ2, ЭД2Т, ЭД4М: 171-177 мм). 8) Осевой люфт вала шестерни, покачивая вал ломиком (0,2-1,2мм; при осевом люфте более 1,2 мм произвести ревизию узла малой шестерни. При прокачивании рекомендуется упереться концом вогнутой части ломика во фланец упругой муфты редуктора, а тыльной частью ломика в переднюю крышку малой шестерни (рис. 1а). При осевом перемещении более 1.2 мм произвести ревизию узла малой шестерни с выкаткой колесной пары. Величина перемещения определяется индикатором, установленным на корпус редуктора с помощью магнита. Ножка индикатора упирается во фланец упругой муфты. 9) Зазор между упругой оболочкой и корпусом заземляющего устройства (на ЭР2 с ЗУ на оси колёсной пары) - не менее 8мм. 10) Зазор между предохранительной вилкой серьги подвески и предохранительной гайкой (для ЭР-2, ЭМ2) и зазор между предохранительной вилкой редуктора и предохранительной пластиной (ЭР2Т, ЭТ-2, ЭД2Т) - ЭР-2 менее 6мм – бракуется; ЭР-2Т, ЭТ-2, ЭД2Т не менее 10 мм по вертикали и не менее 15 мм по горизонтали. 11) Зазор между болтами фланца упругой муфты и болтами крышки редуктора (ЭР-2, ЭМ2 не менее 3 мм, ЭР-2Т, ЭТ-2, ЭД2Т, ЭД4М не менее 5 мм). 12) вертикальное смещение оси валов двигателя и шестерни редуктора (ЭТ-2 I,5-4,5мм (фланец двигателя должен быть выше фланца шестерни). Регулировку производить верхней гайкой. При этом обеспечить затяжку амортизатора на размере 105+2мм - 105-1мм).

13) зазор между подрессорным брусом и предохранительной скобой (ЭР-2 не менее 8мм). 14) расстояние от нижней точки путеочистителя и приемных катушек АЛСН до головки рельса (на ЭР-2, ЭМ2 – не менее 180мм, ЭР-2Т, ЭТ-2, ЭД2Т, ЭД4М – не менее 220мм). 15) суммарный радиальный зазор подшипников опоры редуктора (не более 0,5 мм). 16) осевой люфт в опорном узле редуктора (в пределах 0,2 – 1,4мм). Для этого рекомендуется острый конец ломика упереть в торцевую часть фланцев соединения верхней части редуктора с нижней, а тыльной частью – в бандаж и произвести прокачку. При осевом перемещении более 1.4 мм колёсную пару выкатить для освидетельствования опорного узла редуктора.. 1 2

3 1 – Муфта упругая

3 – Ломик

Рисунок 1. Проверка разбега вала малой шестерни

4.5 Комбинированным шаблоном 940р произвести замеры автосцепки и проверить: 1) проверку исправности действия предохранителя

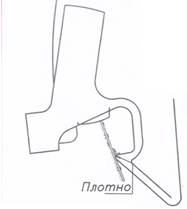

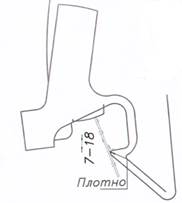

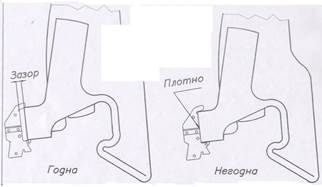

Приложить шаблон к лапе замкодержателя и попытаться втолкнуть замок в карман. Если он западает, то предохранитель неисправен. При исправном предохранителе замок уходит в карман не менее, чем на 7 мм и не более, чем на 18 мм (см. рисунок 2).

2) проверку действия механизма на удержание замка в расцепном положении Приложить шаблон к лапе замкодержателя, затем поворотом до отказа валика подъёмника увести замок внутрь кардана и освободить валик, продолжая удерживать шаблон взеве. Замок не должен опускаться обратно (см. рисунок 3).

Рисунок 2 Рисунок 3

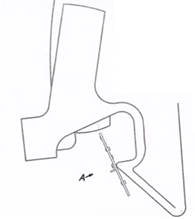

3) проверить возможность преждевременного включения предохранителя замка при сцеплении автосцепок Шаблон устанавливают так, чтобы его откидная скоба нажимала на лапу замкодержателя, а лист шаблона касался большого зуба. Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход (см. рисунок 4).

Вид по стрелке А на шаблон

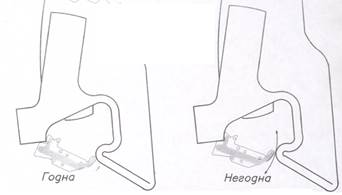

Рисунок 4 4) проверка толщины замка Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок негоден (тонок) (см. рисунок 5). 5) проверка ширины зева Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба (рисунок 6).

Рисунок 5

Рисунок 6

6) проверка износа малого зуба Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка негодна. Проверку выполняют на расстоянии 80 мм вверх и вниз от продольной оси корпуса (см. рисунок 7).

Рисунок 7

7) проверка износа тяговой поверхности большого зуба и ударной проверхности зева Если шаблон входит в зев, то автосцепка негодна. Проверку выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится) (см. рисунок 8).

Рисунок 8

4.6 Работнику участка текущего ремонта необходимо: 1) Проверить состояние крепления упругой муфты. 2) Проверить состояние зубчатой передачи (допускается эксплуатация вагонов с зубчатыми передачами при наличии выщер6ин, вмятин и поверхностных раковин на зубьях, если общая площадь повреждений составляет не более 25 процентов рабочей поверхности зуба у венца, или 15 процентов у шестерни. Не допускается ослабление гаек, крепящих шестерню. Запрещается приваривать гайки шестерни). 3) Произвести допрессовку смазкой подшипникового узла малой шестерни редуктора (смазка Буксол по 0,4 кг на узел, в опорный узел - по 0,03 кг). 4) Осмотреть и очистить кожуха и корпуса редукторов зубчатых передач (при наличии трещин, течи масла и неисправности уплотнений исправить или заменить. Не допускается дефекты в креплении кожухов и корпусов редукторов). 5) Осмотреть детали подвески редуктора на отсутствие трещин (долить осерненную смазку (ТАП-15)) до контрольной пробки (с помощью запрессовочного агрегата А-2097). При наличии трещин в подвеске - заменить. 6) Проверить затяжку стопорных гаек шпильки подвески редуктора (гайки должны быть плотно затянуты и застопорены). 7) Проверить состояние буксы и буксовых направляющих, буксовых поводков и резинометаллических блоков, крепление крышек и буксовых направляющих (устранить неисправности, при необходимости отрегулировать зазоры буксовых направляющих). 8) Осмотреть фрикционный гаситель колебаний моторных тележек (допускается зазор не более 7,5мм и не менее 6,5мм). Толщина фрикционных накладок рычага не менее 4мм. 9) Проверить предварительный натяг пружины гасителей по наличию зазора между стаканом и нижней крышкой гасителя (Сухари гасителей должны быть зажаты и не иметь свободных перемещений). 10) Осмотреть поводки, обратив внимание на наличие трещин (при обнаружении на поверхности корпуса поводка трещины - поводок заменить). 11) Измерить зазор между узкой клиновой частью валика поводка и дном паза (зазор должен быть не менее 0,2 мм). 12) Проверить качество посадки клиновых поверхностей валиков поводков (допускается местный зазор не более 0,3мм, глубиной не более 30 мм). 13) Проверить состояние рам тележек рессорного подвешивания: - раму тележки и рессорное подвешивание осмотреть и проверить их состояние. Не допускается эксплуатация тележек с трещинами. Заварку трещин производить в соответствии с инструкцией по сварке ЦТ-336. - проверить с помощью щупа состояние и крепление пятников, подпятников скользунов. Проверить суммарный зазор между упорами надрессорного бруса и скользунами продольных балок рамы тележки. Допускается зазор 75-96 мм. Регулировка зазора производится путем постановки или снятия прокладок. Пятники смазать маслом осевым, Буксол, смазкой пресс-солидол. - проверить состояние и крепление деталей центрального и буксового подвешивания, надрессорных и подрессорных брусьев, рессор, болтов, подвесок, предохранительных скоб, поводков. Пружины центрального подвешивания должны находиться в своих гнездах. Не допускаются в эксплуатации пружины с изломами, трещинами в любом месте витка и пружины с просадкой ниже нормы. - проверить с помощью щупа зазор между предохранительной скобой люлечного подвешивания и нижним брусом. Зазор должен быть не менее 80 мм. Подвесные кулачковые болты должны быть закреплены гайками, контргайками и зашплинтованы. - проверить состояние гидравлических гасителей колебаний. После их осмотра прокачать гасители с помощью ломика вручную. Одновременно с прокачкой тщательно проверить состояние узлов крепления гасителя к тележке и резьбового соединения головки со штоком. При наличии заклинивания штока гасителя – сделать ревизию. Гаситель считается исправным, если поршень перемещается плавно, туго и без рывков. - проверить предохранительные скобы, ослабшие закрепить. Не допускаются скобы с трещинами надрывами, со срывом резьбы более 10% рабочей поверхности или изогнутостью. Запрещается заварка трещин в деталях предохранительных устройств. 14) Произвести осмотр подвешивания тяговых двигателей и упругой муфты. - проверить состояние распорок, болтов, кронштейнов. Осмотреть упругую муфту, проверить состояние и крепление упругой оболочки, фланцев двигателя и шестерни. Тяговый двигатель должен плотно, без перекосов сидеть на выступах фартука и быть притянут к фартуку наверху. Клинья должны быть плотно прижаты болтами, а болты законтрены гайками от проворачивания. При этом не допускается изгиб болтов. Не допускается в эксплуатацию муфты, имеющие распрессовку фланцев, поврежденную упругую оболочку или трещины верхнего слоя резины в месте крепления с металлическими поверхностями, а также ослабление болтов, крепящих оболочку. 15) Проверить состояние поперечных и продольных балок кузова, подвески электроаппаратуры и вспомогательных машин. Трещины в указанных узлах не допускаются. 16) Проверить обшивку кузова. Обшивка не должна иметь вмятины, надрывы, трещины. Допускается оставлять до ближайшего ТР-2, ТР-3, если не вызывается нарушение нормальной работы оборудования вагона. Заварку трещин производить согласно ЦТ 336. Повреждённые места обшивки кузова закрасить под цвет окраски кузова. 17) Проверить состояние и крепление упругих переходных площадок. Шпинтоны не должны иметь трещин, изломов и погнутостей. Зазор между шпинтоном и стаканом должен быть в пределах 2-11мм. Хвостовики шпинтона при износе по диаметру более допустимого - заменить. Трещины в переходных площадках не допускаются. При необходимости производится их заварка, с постановкой усиливающих накладок. Трущиеся части смазать солидолом. Износ болтов-валиков, соединяющих рессору упругой переходной площадки с шарнирами допускается не более 4мм, а болтов, крепящих рессору к ударной раме не более 2мм. При наличии большего износа болты заменить. Трещины и излом листовых рессор упругих площадок не допускаются. Толщина накладки ударной рамы должна быть не менее 4мм. Расстояние от нижней кромки поперечного выреза или от поперечной балочки нижней части ударной рамы до верхней грани головы автосцепки должно соответствовать нормам допусков и износов. 4.7 Произвести осмотр тормозной рычажной передачи - проверить состояние тормозных колодок, рычагов, тяг, предохранительных устройств и других деталей, а также их креплений и необходимо убедиться в наличии шайб и чек в валиках в соответствии с требованиями чертежей. Все шарнирные соединения не должны иметь односторонних зазоров между валиками и отверстиями более 3 мм. Все изношенные шплинты, шпильки должны быть заменены. - тормозной винт, гайку, шестерни и передаточные звездочки ручного тормоза следует очистить от грязи, промыть керосином и осмотреть. - обнаруженные неисправности устраняются, трущиеся поверхности и шарниры смазываются осевым маслом и проверяется работа ручного тормоза. - проверить состояние автоматического регулятора тормозной рычажной передачи внешним осмотром. Рядом последовательных торможений и отпуска определяется стабильность действия авторегуляторов. - после устранения обнаруженных неисправностей тормозная рычажная передача регулируется так, чтобы выходы штоков тормозных цилиндров были в пределах норм, установленных для соответствующего типа подвижного состава (прицепные и головные вагоны электропоездов ЭР2 – 75-100 мм, моторные – 50-75 мм, головные, прицепные, моторные вагоны электропоездов остальных серий – 50-75 мм). 4.8 Произвести наружный осмотр, проверку и ремонт автосцепного оборудования. При наружном осмотре необходимо проверить: - действие механизма автосцепки. - состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов). - износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева головы, состояние рабочих поверхностей замка. - состояние расцепного привода и крепление валика подъёмника автосцепки. - крепление клина тягового хомута. - прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору). - зазор между хвостовиком автосцепки и потолком ударной розетки. - зазор между хвостовиком автосцепки и верхней кромкой окна в концевой балке. - высоту продольной оси автосцепки над головками рельса; - положение продольной оси автосцепки относительно горизонтали. - состояние валика, болтов, пружин и крепления розетки. 4.9 Не допускается выпускать в эксплуатацию автосцепку при наличии одной из неисправностей: - автосцепка не отвечает требованиям проверки комбинированным шаблоном 940р. - трещины в деталях автосцепного устройства. - высота автосцепки менее 1080 мм и более 1160 мм (для первой автосцепки головного вагона – менее 990 мм и более 1070 мм) - разница между высотами автосцепок по обоим концам вагона более 25мм, провисание автосцепки более 10мм. - короткая или длинная цепь расцепного привода, цепь с незаваренными звеньями или надрывами в них. - зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм, между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм. - замок автосцепки отстоит от наружной вертикальной кромки малого зуба более 8 мм или менее 1 мм, лапа замкодержателя отстоит от кромки замка менее чем на 16 мм (у замкодержателя не имеющего скоса - менее чем на 5 мм). - валик подъемника заедает при вращении или закреплен не типовым способом. - толщина перемычки хвостовика автосцепки, устанавливаемой на вагон, менее 46 мм; - поглощающий аппарат не прилегает плотно через упорную плиту к передним угольникам, а также к задним упорам. - упорные угольники, передние и задние упоры с трещинами, с ослабшими заклепками. - Планка, поддерживающая тяговый хомут, толщиной менее 14 мм, укрепленная болтами диаметром менее 22 мм без контргаек и шплинтов. - нетиповое крепление клина (валика) тягового хомута. - неправильно поставленные маятниковые болты (широкими головками вниз). - ограничительный кронштейн автосцепки с трещиной в любом месте, износ горизонтальной полки или изгиб более 5 мм. - валик розетки, закрепленный нетиповым способом. - ослабшие болты розетки, болты без шплинтов или со шплинтами) не проходящими через прорези корончатых гаек. - автосцепка считается годной, если при нажатии на торец замка, он беспрепятственно уходит в карман на весь свой ход.

4.10 Колёсные пары 4.10.1 Для проверки технического состояния колёсных пар с целью выявления их неисправностей произвести их осмотр и измерения геометрических параметров. 4.10.2 Осмотр колёсных пар производит сменный мастер участка текущего ремонта, измерения проводить техник по замерам участка текущего ремонта или специалист, обученный работе с измерительным инструментом и знающий нормы допусков и износов деталей и узлов электропоезда; 4.10.3 Сменному мастеру визуальным осмотром в доступных местах произвести осмотр колесных пар на отсутствие следующих дефектов: - на бандажах и ободьях цельнокатаных колёс – отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослабления бандажей на ободе центра (отстукиванием молотком), сдвига бандажа (по контрольным меткам на бандаже и ободе центра), предельного проката (предельной высоты гребня) или износа, вертикального подреза гребня, ослабления бандажного кольца, опасной формы гребня и остроконечного наката, являющегося признаком возможности опасной формы гребня; - на открытых частях осей – отсутствие поперечных, косых и - на колёсных центрах, цельнокатаных колёсах и ступицах

4.10.4 Технику по замерам не реже, чем раз в 30 суток произвести осмотр состояния бандажей колёсных пар и проверить: - высоту, толщину и крутизну гребня бандажа Измерения производить при помощи шаблона УТ-1 на расстоянии 13 мм от поверхности круга катания колеса в трех местах, равномерно расположенных по кругу катания.

- толщину бандажа или обода цельнокатаного колеса Измерения производить при помощи толщиномера И372.01.00 в трех местах, равномерно расположенных по кругу катания 4.10.5 Прокат определять как разность между исходной высотой гребня, и действительной его высотой, полученной при измерении шаблоном УТ-1. За исходную высоту гребня принимать 28 мм. 4.10.6 Глубину ползуна (выбоины) на поверхности катания бандажей и измерять при помощи толщиномера И372.01.00. При выпуске МВПС из ТР-1 ползун более 0,5 мм не допускается. 4.10.7 Величины замеренных составных частей колёсных пар сравнить с допустимыми величинами, которые указаны в таблице 4.1. 4.10.8 Результаты измерений заносить в карманную книжку обмера бандажей формы ТУ-18, книгу учёта состояния бандажей формы ТУ-17 и в книгу ремонта локомотивов и МВПС формы ТУ-18.

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 449; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.171.12 (0.089 с.) |

2 – Редуктор

2 – Редуктор