Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Функционально-технологические свойства мяса

Теоретическая часть

Охлаждающая среда помимо понижения температуры продукта оказывает разнообразное воздействие на него. Она может влиять на свойства и состав продукта. Жидкая среда, приходя в соприкосновение с продуктом, диффундирует в него, газообразная – вызывает высушивание или увлажнение его поверхности. Под действием охлаждающей среды могут произойти физические изменения (цвета, консистенции мяса и жира, весовые изменения). Кислород воздуха также влияет на изменение цвета мяса и вызывает химические изменения жиров и белков. В период охлаждения мяса наступает состояние посмертного окоченения, а затем его разрешение; начинается процесс созревания мяса и автолитический распад веществ, имеющихся в составе тканей мяса, в частности, автолиз белков и гидролиз жира. При замораживании мяса, также как и при размораживании оно подвергается изменениям: физическим, микробиологическим, физико-химическим. Так например, изменения гидрофильных свойств животных тканей при замораживании мяса имеют двоякое значение: 1) определяют водосвязывающую способность мяса к концу хранения, 2) влияют на количество тканевой жидкости (мясного сока), отделяющейся при размораживании и последующей механической обработке мяса. Однако величина потерь мясного сока зависит не только от гидрофильных свойств тканей, но и от степени разрушения структуры тканей кристаллизующейся влагой. Гидрофильные свойства тканей в той или иной степени изменяются: под влиянием самого акта замораживания и с течением времени в процессе хранения замороженных мясопродуктов. Изменения гидрофильных свойств тканей, вызываемых замораживанием, обусловлены главным образом разрушительным действием кристаллообразования на белководные коллоидные системы тканей и лишь отчасти автолитическими изменениями. Поэтому при замораживании практически всегда уменьшается гидрофильность тканей. Однако степень этого уменьшения зависит от глубины развития автолиза тканей.

Цель работы. Изучить влияние способов холодильной обработки на физико-химические, структурно-механические и функциональные свойства мяса.

Задачи работы: – определить изменения функционально-технологических свойств и структурно-механических свойств мяса в зависимости от способов холодильной обработки;

– установить закономерности изменения свойств мышечной ткани разных сроков способов холодильной обработки.

Объекты исследования: образцы мышечной ткани, полученные от аналогичных анатомических участков одного или разных видов убойных животных, подвергнутые холодильной обработке различными способами.

Материалы, реактивы, оборудование: фильтровальная бумага; бумажные пакеты с вкладышем из фильтровальной бумаги; кружки из полиэтилена диаметром 15-20 мм;конические колбы; фарфоровые чашки; бутыль Мариотта; молочный жиромер; баня водяная; гиря массой 1 кг; стеклянные или плексигласовые пластинки размером 10´10 см; аппарат Чижовой или прибор ВЧ; весы аналитические; весы торзионные; мясорубка; гомогенизатор.

Подготовка проб

Готовят навески обезжиренного мяса массой по (50,000±0,001) г, измельчают сначала на мясорубке, а затем гомогенизируют.

Ход работы Определение влагосвязывающей способности (ВСС) методом прессования При использовании метода прессования навеску мышечной ткани массой (2,00±0,10) г взвешивают на аналитических или торзионных весах на кружке из полиэтилена диаметром 15-20 мм, после чего ее переносят на обеззоленный фильтр диаметром 9-11 см, помещенный на стеклянную или плексигласовую пластинку так, чтобы навеска оказалась под полиэтиленовым кружком. Сверху навеску накрывают пластинкой такого же размера, как нижняя, устанавливают на нее груз массой 1 кг и выдерживают 10 мин. Фильтр с навеской освобождают от груза и нижней пластинки. Карандашом очерчивают контур пятна вокруг спрессованного мяса, контур влажного пятна вырисовывается сам при высыхании фильтровальной бумаги на воздухе. Площадь пятна, образованного адсорбированной влагой, вычисляют по разности между общей площадью пятна и площадью пятна, образованного мясом. Площади пятен, образованных спрессованным мясом и адсорбированной влагой, измеряют планиметром. Экспериментально установлено, что 1 см2 площади влажного пятна фильтра соответствует 8,4 мг воды.

Для определения массовой доли общей влаги навеску ткани массой (2,00±0,01) г вносят в бумажный пакет (10´7 см) с вкладышем из фильтровальной бумаги и равномерно распределяют. Затем помещают в аппарат Чижовой (прибор ВЧ), предварительно нагретый до (160° С) и сушат в течение 3-5 мин. Пакет после высушивания охлаждают в эксикаторе и взвешивают с точностью ±0,1 г. Вынимают вкладыш и взвешивают пакет. Результаты фиксируют и используют при расчете ВСС образцов мышечной ткани. Массовую долю связанной влаги (x1, % к массе мяса) по методу прессования вычисляют по формулам

x1 = (A - 8,4Б) 100/m0, (1)

x2 = (A - 8,4Б) 100/A, (2)

где x2 – массовая доля связанной влаги, % к общей влаге; А – общая масса влаги в навеске, мг; Б – площадь влажного пятна, образованного адсорбированной влагой, см2; m0 – масса навески мяса, мг.

А = m1 - m2, (3)

где m1 – масса навески с пакетом до высушивания в аппарате Чижовой или ВЧ; m2 – то же после высушивания.

Определение влагоудерживающей способности (ВУС) Образец массой (5,00±0,10) г равномерно наносят стеклянной палочкой на внутреннюю поверхность широкой части молочного жиромера. Жиромер плотно закрывают пробкой и помещают на водяную баню при температуре кипения узкой частью вниз на 15 мин. Массу выделившейся влаги определяют расчетным путем по числу делений на шкале жиромера. Влагоудерживающая способность мяса (ВУС, %)

ВУС = В - ВВС, (4) где В – общая массовая доля влаги в навеске, %;

Влаговыделяющая способность (ВВС, %)

ВВС = a n m-1 100, (5)

где а – цена деления жиромера; а = 0,01 см3; n – число делений; m – масса навески, г.

Определение липкости фарша Липкость мясных фаршей можно измерить с помощью комплекта аппаратуры, основным элементом которой являются технические весы, над одной из тарелок которых устанавливают скамеечку так, чтобы они не соприкасались. На скамеечку помещают испытуемый образец и прикрывают его измерительной пластиной, которую прикрепляют к коромыслу весов прочной ниткой. На другой тарелке весов помещают стакан. Над весами устанавливают бутыль Мариотта с водой. Измерения производят следующим образом. После приложения пластины к испытуемому образцу ее нагружают на некоторое время гирькой с определенной массой, затем гирьку снимают и, открывая кран бутыли Мариотта, наполняют стакан водой. Кран закрывают в момент отрыва плитки от поверхности образца, а затем уравновешивают весы, определяя массу воды в стакане. Липкость или адгезию (r0, Па), рассчитывают как удельную силу нормального отрыва пластины от продукта по формуле r0 = где Р0 – сила отрыва, Н; F0 – геометрическая площадь пластины, м2.

Оформление результатов Студенты обмениваются полученными экспериментальными данными, анализируют их, результаты записывают в таблицу 4.3. Самостоятельно делают выводы и заключение по работе, в котором дают сравнительную оценку свойств мяса по способу холодильной обработки.

Таблица 4.3 Функционально-технологические свойства мясного фарша.

Вопросы для самоконтроля знаний 1 Перечислите виды холодильной обработки мяса. 2 Какие физические изменения наблюдаются при охлаждении и замораживании мяса?

3 Автолитические процессы при хранении охлажденного и замороженного мяса. 4 Какие физико-химические изменения наблюдаются при размораживании мяса? 5 Как изменяются компоненты и вещества в мясе при размораживании?

Промышленная разделка туш

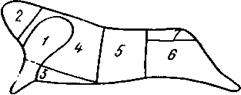

В зависимости от типа мясоперерабатывающего предприятия и от существующей системы реализации могут применяться различные способы разделки мясных полутуш после их охлаждения. В отечественной практике наиболее широко применяют комбинированную и колбасную разделку полутуш. При этом в колбасном производстве по принятым схемам говяжьи полутуши разделывают на семь частей – отрубов, свиные полутуши и бараньи туши – на три части. Перед разделкой из говяжьей полутуши выделяют вырезку, малую поясничную мышцу, расположенную на внутренней стороне поясничных позвонков. Вырезку выделяют одним куском, не допуская порезов мышечной ткани, так как её используют для выработки полуфабрикатов или реализации через торговую сеть в целом виде. Вес вырезки от 0,8 до 1,2 кг в зависимости от возраста и упитанности животного. Затем полутушу делят на 7 частей (рисунок 1). При разделке свиных полутуш главное внимание должно быть уделено максимальному получению из сырья отрубов, предназначенных для выработки соленых изделий и копченостей. Согласно стандартной колбасной схеме разделки свиные полутуши предварительно расчленяют на три части: переднюю, среднюю и заднюю. Технически разделку осуществляют в основном на подвесном пути. Границы раздела свиных полутуш по рисунку 2 а: передний отруб – между 4-м и 5-м спинным позвонком, по рисунку 2б грудо-реберную часть отделяют между последним поясничным и 1-м крестцовым позвонками. При отделении задней части (правой и левой) бараньих туш (рисунок 3) разрубают секачом лонное сращение и отрезают правую и левую задние ноги в месте сочленения подвздошной кости с крестцовой и по линии, проходящей между последним позвонком и кресцовой частью на уровне крыла подвздошной кости. При комбинированной разделке наиболее ценные части полутуши: грудинка, тазобедренная часть, поясничный и спинной отруба направляют в реализацию или на выработку полуфабрикатов и фасованного мяса. На некоторых крупных мясокомбинатах используют разделку говяжьих туш целиком для нужд кулинарного производства. Данный способ разделки также как и колбасная, включает расчленение полутуш на 7 частей, при этом лишь часть отрубов подвергают полной обвалке, а остальные подвергают дополнительной зачистке с удалением крупных мышц и основного объёма мяса. Процесс удаления мяса при этом способе разделки

1 – лопаточная часть (вдоль лопаточного отруба); 2 – шейная часть (между последним шейным и первым спинным позвонками); 3 – грудная часть (ее отрезают ножом или отрубают секачом по линии соединения хрящей с ребрами); 4 – спино-реберная часть (между последним ребром и первым поясничным позвонком); 5 – поясничная часть (между последним поясничным позвонком и тазовой костью); 6 – задняя (тазобедренная) часть (остается после отделения поясничной части); 7 – крестцовая часть (ее отрубают секачом между крестцовой и тазовой костью).

а – на конвейере дисковыми ножами: 1 – передняя часть (между 4-м и 5-м спинным позвонком); 2– средняя часть (между 6-м и 7-м поясничным позвонком); 3 – задняя часть (остается после отделения средней части); б– на подвесных путях или столах: 1 – лопаточая часть (вдоль лопаточного отруба); 2– грудино-реберная часть (между последним поясничным и первым крестцовым позвонками); 3 – задняя часть (остается после отделения средней части).

1 – лопаточные части (правая и левая вдоль лопаточного отруба);

называют съёмкой. Съёмке подвергают корейку, филей, крестец, грудинку и шейку. Обработанные таким образом отруба передают на распиливание на ленточных пилах, фасование и реализуют как полуфабрикат "суповой набор". Из остальных частей тазобедренного и лопаточного отрубов выделяют сортовое мясо, которое реализуют в виде крупнокусковых и мелкокусковых полуфабрикатов, а также используют при производстве котлет и пельменей. Для некоторых предприятий, не имеющих условий для изготовления соленых изделий, характерно проведение полной обвалки отрубов свиных полутуш с получением жалованного мяса для нужд колбасного производства, при этом некоторые части полутуш после частичной обвалки (грудореберная, тазовая) передают на производство полуфабриката "Рагу свиное". По видовой принадлежности мясо разделяют на говядину, свинину, баранину, конину, верблюжатину, мясо птицы, крольчатину. После отделения мякотных тканей от кости (обвалки) мясо подвергается жиловке. В процессе жиловки мясо разделяют по сортам: говядину – в зависимости от содержания в ней соединительной и жировой тканей, свинину – в зависимости от содержания жировой ткани. В соответствии с действующей нормативно-технической документации говядину сортируют на три сорта: высший – без видимых с поверхности куска (массой до 1 кг) соединительной и жировой тканей, 1 сорт – с содержанием не более 6 % соединительной и жировой тканей, 2 сорт – не более 20 %; у упитанных туш выделяют еще один сорт – жирную говядину с содержанием не более 35 % соединительной и жировой тканей.

При жиловке упитанного сырья большое значение для качества колбасных изделий имеет выделение жировой и в меньшей степени соединительной ткани, так как выделение именно жировой ткани в значительной степени снижает риск появления бульонно-жировых отеков при термической обработке колбасных изделий. Свинину сортируют на три сорта: нежирную, содержащую не более 10 % жировой ткани; полужирную – 30-50 % жировой ткани и жирную – более 50 % жировой ткани.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 840; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.67.26 (0.042 с.) |

(6)

(6)