Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 27 Конструкція і Розрахунок деталей механізму газорозподілу

Наповнення циліндрів двигуна робочою сумішшю і їхнім очищенням від відробивших газів, здійснється механізмом газорозподілу. У чотиритактних двигунах застосовують переважно клапанний механізм із верхнім чи нижнім розташуванням клапанів, у двотактних двигунах найчастіше використовують золотниковий механізм, причому роль золотника виконує поршень. У потужних двотактних двигунах зустрічається комбінований механізм, у якого впуск - золотниковий, а випуск здійснюється через клапан. Механізм газорозподілу забезпечує в належний момент подачу в циліндр необхідної кількості паливно-повітряної суміші повітря, організує струмінь повітря, що надходить таким чином, щоб при зустрічі зі струменем палива забезпечувалося утворення якісної паливно-повітряної суміші і рівномірний розподіл її у камері згоряння. Після згоряння паливно-повітряної суміші у відповідний момент механізм газорозподілу забезпечує випуск відробивших газів з циліндра й очищення його від цих газів. Рух клапанів строго погоджений з рухом поршнів, тому всі механізми газорозподілу містять у собі привід, що передає рух від колінчастого вала до клапанів. У залежності від конструкції, форми камери згоряння, розташування клапанів і ін., механізм газорозподілу містить у собі: - зубцювату, ланцюгову чи пасову передачу, що працює без ковзання; - розподільний вал (їх може бути декілька); - штанги, коромисла, що передають рух від розподільного вала до клапанів; - клапани, переважно тарілчасті, із фаскою, що спирається на гніздо під кутом 30 чи 45°. На кожному циліндрі встановлюють по 2, 3 чи 4 клапани; спіральні циліндричні чи конічні пружини; направляючі втулки, кріпильні деталі. Ефективність процесу газообміну в двигунах оцінюють коефіцієнтом наповненняйі рівномірністю наповнення окремих циліндрів двигуна.

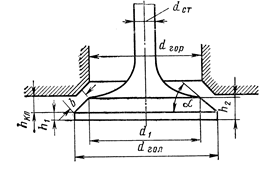

Малюнок 27.1 – Схема до розрахунку клапанів

Для гарного наповнення циліндрів двигуна свіжою сумішшю чи повітрям рекомендують наступні співвідношення між діаметром горловини впускних каналів dгор.вп і діаметром поршня D: При нижньому розташуванні клапанів dгор.вп. = (0,38— 0,42)D. При верхньому розташуванні клапанів dгор.вп. = (0,42— 0,52)D. Для дизелів із розділеною камерою dгор.вп. = (0,35— 0,40)D.

Для дизелів із нерозділеною камерою dгор.вп. = (0,38—0,42)D. Щоб зменшити опір руху суміші повітря, впускні трубопроводи виконують із плавними переходами і гладкою внутрішньою поверхнею. Умовну середню швидкість руху суміші газів у горловині визначають із рівняння wгор вп = cп ср× Fп /(fгор iкл), де fгор - площа впускної горловини; iкл - число однойменних клапанів для одного циліндра; cп ср - середня швидкість поршня; Fп - площа поршня. Площа прохідного перетину впускного клапана при максимальному його відкритті для клапанів із кутом нахилу фаски 30° визначиться як fкл. max = phкл(0,866dгор + 0,375 hкл); с кутом нахилу фаски 45° fкл. max = phкл(0,866dгор + 0,353 hкл), де hкл - висота підйому клапана. Рекомендовані значення умовної швидкості проходження суміші в горловині клапана й у горловині сідла клапана двигунів наступні: - карбюраторний wгор вп = 60 - 110 м/с, дизель – 55 - 70 м/с. - карбюраторний wседл кл = 65 - 120 м/с, дизель – 60 - 80 м/с. У сучасних двигунів приймають wгор вп = (0,88— 0,9) wседл кл. Впускні клапани виготовляють із сталей 37ХС, 40ХН, 5Х9С2, Х10СГМ і ін., випускні - із жароміцних сталей ЭИ48, ЭИ992, СХ8 і ін. Довговічність клапанів підвищується наваркою стелліта на посадковий конус клапана й опорну поверхню сідла. Зразкові рекомендовані співвідношення розмірів клапана в залежності від діаметра горловини наступні: Діаметр тарілки клапана: найбільший dгол = (1,06 - 1,16)dгор; найменший dгол.= (0,95 - 1,0)dгор. Ширина фаски b = (0,10 - 0,12)dгор. Висота циліндричного паска h1 = (0,025 - 0,045)dгор. Висота тарілки.h2 = (0,10 - 0,13)dгор. Діаметр стержня клапана: впускного dст = (0,18—0,23)dгор. випускного dст = (0,22—0,28)dгор. Для кращого відводу тепла від тарілки випускного клапана тарілку та стержень клапана іноді виконують пустотілими. Порожнину частково заповнюють металевим натрієм, що переміщається в порожнині в рідкому стані і переносить тепло від тарілки до стержня клапана. Сідла клапанів виконують із легованих чавунів. Щоб запобігти їхньому випаданню, сідла завальцьовують чи запресовують із невеликим натягом. Стержень клапана переміщається в направляючій втулці, яку виконують із бронзи, спеціального чавуна, металокераміки і запресовують у голівку блока циліндрів.

Тривалість фаз відкриття й закриття клапанів забезпечується відповідним розташуванням і формою кулачків, що знаходяться на розподільному валі. Крім кулачків, керуючих рухом клапанів, на розподільному валі часто установлюють кулачки, шестірні, що передають рух на допоміжні механізми: паливний, масляний насоси, преривник-розподільник системи запалювання й ін. У чотиритактних двигунів розподільний вал обертається з частотою, у два рази меншою, ніж частота обертання колінчастого вала. Щоб забезпечити необхідну твердість, розподільні вали виконують багатоопірними, застосовують переважно підшипники ковзання. Поверхні тертя розподільного вала термічно зміцнюють. Кулачки розподільного вала мають робочу поверхню, що забезпечує безударний під`йом клапана на задану висоту. Тривалість перебування клапана у відкритому стані визначається профілем кулачка, виконаним відповідно до діаграми газорозподілу, що забезпечує максимальне наповнення і гарне очищення циліндрів від відробівших газів.

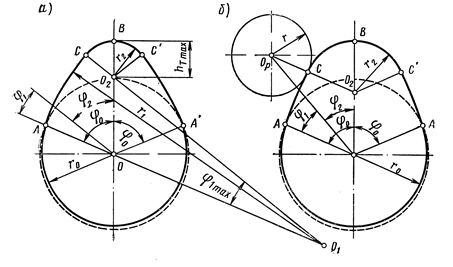

В даний час найбільше поширення одержали кулачки з опуклою поверхнею, що описана кривою з радіусами r0, r1, r2 (малюнок 27.2,а). Працюють такі кулачки зі штовхальниками, що мають плоскі чи опуклі голівки. Кулачки, що працюють із роликовими штовхальниками, мають поверхні, що описані кривою з радіусами r0, r2 і з'єднані між собою прямою (тангенціальний кулачок) чи увігнутою поверхнею (малюнок 27.2,б). Малюнок 27.2 – Профілі кулачків розподільного вала

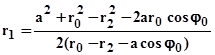

На підставі дослідницьких даних приймають висоту підйому штовхальника hт max = (0,25 - 0,28) (drop/iкл), де drop—диаметр горловини; iкл - число однойменних клапанів, що приходяться на один циліндр. Рекомендовані значення радіуса початкової окружності r0 = (1,6 - 2,4) hт max., радіуса дуги від точки A до точки З - r1 = (10 - 20) hт max. Якщо r1 визначають, задавши rо, r2 і hт max, то приймають r2 > 2 мм, тоді

де а - відстань між центром вала й центром дуги з радіусом r2: а = rо + hт max – r2; 2j0 - центральний кут при симетричному кулачку, протягом якого клапан залишається відкритим; j0 = (jоп + 180 + jзап)/4. Для тангенціального кулачка r2 = r0 - hт max×[cosj0 /(1 - cosj0)]. Тому, що в двигуні з верхнім розташуванням розподільного вала маса, приведена до клапана, виявляється менше, ніж у двигуна з нижнім розташуванням вала, то в них можуть бути допущені великі прискорення. Пружини клапанів призначені для щільного притиснення клапана до сідла і для підтримки всіх елементів клапанного механізму в замкнутому стані. Поява в клапанному механізмі значних зазорів (розмикання) приводить до роботи механізму зі стукотами, а поверхні механізму, що розмикається під час роботи, швидко зношуються. Клапанний механізм повинний мати велику твердість при гранично малій масі деталей,що рухаються поступально. Конструктивні маси gкл деталей, що рухаються поступально, віднесені до площі впускної горловини і приведені до осі клапана gкл.вп, мають наступні значення для механізмів: - с нижніми клапанами 220 – 260 кг/м2; - с верхніми клапанами і нижнім розташуванням вала 230 – 300 кг/м2; - с верхніми клапанами і верхнім розташуванням вала 180 – 230 кг/м2. При визначенні конструктивних мас, віднесених до випускного клапана, варто враховувати, що горловина впускного клапана звичайно більше горловини випускного.

Сумарна маса деталей клапанного механізму, що рухаються поступально, приведена до осі клапана, mSкл = mкл+(l/3)mпp+(mт + mшт) (lкл2/lт2) + Jкл/lт2, де mкл - маса комплекту клапана; mпp - маса пружини; mт - маса штовхальника; mшт - маса штанги; Jкл - момент інерції коромисла щодо осі хитання; lкл , lт - плечі коромисла. Максимальна сила пружини при цілком відкритому клапані Pпр max = mSкл Ka(lкл/lт)w2, де К - запас зусилля пружин: для дизелів K == 1,3 - 1,5; для карбюраторних двигунів K = 1,33-1,65; Мінімальна сила пружини при закритому клапані (попередній стиск пружини) Pпр min = mSкл K(r0 – r2)(lкл/lт)×w2. Максимальна Pпр max = (1.3 – 2.6)Pпр min При цілком відкритому клапані сила стиску пружини визначиться як Pпр max = Pпр min + c×, де c = Рпр шах /(fо + hкл) жорсткість пружини; h кл max = fо + hкл - повна деформація пружини. У швидкохідних двигунах Рпр шах досягає 1000 Н, твердість пружини – 54 - 58 Н/мм. Рекомендовані діаметри пружин: зовнішньої dн = (0,75 - 1,0)drop; внутрішньої dвн= (0,5 - 0,75)drop. Якщо клапанна пружина одна, то її діаметр вибирають із конструктивних міркувань. При установці двох пружин сумарне зусилля PS = Pпр н max + Pпр вн max, де Pпр н max - навантаження, що приходиться на зовнішню пружину; Pпр вн max - навантаження, що приходиться на внутрішню пружину Звичайно Pпр вн max = (0,35- 0,45) PS. Напрямок витків навивання пружин - зустрічне для запобігання защемлення витків однієї пружини витками іншої. Максимальні дотичні напруження в пружині визначають як tmax = 8K Pпр max dпр/(pd3), де dпр - середній діаметр пружини; δ - діаметр дроту, з якого виготовлена пружина, (δ = 4 – 6 мм); K - коефіцієнт, що враховує нерівномірний розподіл напруг по перетину витка (K = 1.13 – 1.24); Максимальні допустимі напруження складають 450 – 650 МПа. Мінімальні дотичні напруження визначають як tmin = 8K Pпр min dпр/(pd3). Відповідно амплітуда напруження tа = 0,5 (tmax - tmin); середнє напруження tcp = 0,5 (tmax + tmin). Границя витривалості для пружинних сталей складає t-1 = 330-400 МПа. Запас міцності визначається як nt = t-1/(tа +attcp), де at = 0,1 - залежить від граничної амплітуди. Звичайно приймають nt = 1,2 - 2,2. Розрахункове число робочих витків пружини iпр` = (fо + hкл max d4G)/(8 Pпр max dпр3), де G = (0,80 - 0,88) 105 МПа - модуль пружності другого роду. Повне число витків пружини приймають на два витки більше, ніж розрахункове. Звичайно число витків клапанних пружин складає 7 - 12. Клапанні пружини перевіряють на резонанс по частоті власних коливань відповідно до вираження

nc = 2,17[d/(iпр` dпр2)]×107, де d іdпр виражені в мм. Розмірність nc - 1/хв. Відношення частоти вільних коливань до частоти обертання розподільного вала nc/nрв повинне перевищувати 10 - 12. Розподільний вал розраховують на вигин і крутіння від зусиль, що діють на кулачки від клапанного механізму. Штовхачі механізму газорозподілу виготовляють із сталей 20, 20Х, 35 і ін. Бічну поверхню штовхача перевіряють на величину допустимого питомого тиску на неї. Штангу перевіряють на стійкість від поздовжнього вигину, тобто визначають запас стійкості.

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 294; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.151.141 (0.04 с.) |

,

,