Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 22 Загальні методи розрахунку деталей двз на міцність

Строго розрахувати деталі двигуна на міцність не представляється можливим через те, що під час його роботи багато з них піддається перемінному навантаженню, що змінюється як за величиною, так і за знаком. Значна частина деталей двигуна працює при перемінній температурі, при цьому істотно змінюються показники, що характеризують міцність матеріалу. Складна форма багатьох деталей не дозволяє цілком врахувати дію всіх сил. При розрахунку деталей двигуна на міцність широко використовують статистичний матеріал по працездатності деталей двигунів різних типів. Зіставлення розрахункових даних із результатами статистичної обробки, раціональна конструктивна розробка, а потім доведення в процесі різнобічних іспитів дослідних зразків двигунів дозволяють конструкторам створювати сучасні двигуни внутрішнього згоряння. Розрахунку деталей двигуна на міцність передують тепловий і динамічний розрахунки, з яких виявляються основні параметри КШМ двигуна. Тому, перш ніж приступити до розрахунку деталей на міцність, необхідно зробити первісне конструктивне пророблення двигуна. Після цього варто знайти напруження в деталях і порівняти їх із допустимими, що отримані на основі вивчення статистичного матеріалу, в результаті розрахунку з'ясувати запас міцності і порівняти його із запасом міцності аналогічної працездатної деталі двигуна.

Розрахункові режими Величина й характер зміни основних навантажень, що впливають на деталі двигуна, залежать від експлуатаційного режиму його роботи. Звичайно, розраховують деталі для режимів, на яких вони працюють у найбільш важких умовах. Для карбюраторних двигунів за основні розрахункові приймають наступні режими: 1) номінальної потужності при номінальній частоті обертання, коли всі розрахунки деталей виконуються з урахуванням від спільної дії газових і інерційних навантажень; 2) максимального крутного моменту, коли тиск газів досягає найбільшого значення, а сили інерції порівняно малі (n < 0.5nном); 3) максимальної частоти обертання при холостому ході, коли сили інерції досягають найбільших значень, а сили тиску газів незначні (n = nном). Для дизелів приймають наступні розрахункові режими: 1) номінальної потужності при номінальній частоті обертання, коли тиск газів максимально, а деталі розраховують від спільної дії газових і інерційних навантажень;

2) максимальної частоти обертання при холостому ході nх.х.max» (1.05 – 1.08)nном, при якому сили інерції досягають найбільших значень. При розрахунках деталей карбюраторних двигунів максимальний тиск газів визначають за результатами тепловому розрахунку, проведеного для режиму максимального крутного моменту, або приблизно приймають рівним розрахунковому (без врахування скруглення індикаторної діаграми) максимальному тиску згоряння, який отриманий тепловим розрахунком для режиму номінальної потужності. Інерційними силами при розрахунках на режимі максимального крутного моменту, зневажають. При розрахунках на режимі номінальної потужності умовно приймають, що максимальна газова сила діє разом із максимальною інерційною силою у ВМТ. Величину максимальної газової сили визначають тепловим розрахунком для режиму номінальної потужності з урахуванням скруглення індикаторної діаграми. При розрахунках на режимі максимальної частоти обертання при холостому ході тиском газів зневажають.

Розрахунок деталей з урахуванням перемінного навантаження Практично всі деталі автомобільних і тракторних двигунів навіть на сталих режимах працюють в умовах перемінних навантажень. Вплив не тільки максимальних величин навантажень, але і характеру їхньої зміни за часом на працездатність деталей автомобільних і тракторних двигунів значно зростає при підвищенні частоти обертання й ступеня стиску. У зв'язку з цим ряд відповідальних деталей сучасних двигунів розраховують на статичну міцність від дії максимальної сили і на утомлену міцність від дії навантажень, що регулярно змінюються. Для розрахунку деталей на міцність необхідно з'ясувати всі сили й моменти, якими навантажуються ті чи інші деталі. Так як сили й моменти, що навантажують деталі, змінюються як за величиною, так і за напрямком, то при розрахунках на міцність беруть до уваги найнесприятливі умови. Перемінні навантаження часто приводять до руйнування деталей, незважаючи на те, що деталь задовольняє вимогам розрахунку на міцність для статичних навантажень. Руйнування в даному випадку відбувається через недостатність міцності металу при перемінних навантаженнях.

Утомлена міцність деталей залежить від: 1) характеру навантажень, що викликають симетричні, асиметричні, пульсуючі й ін. напруження в деталях; 2) між кутом (витривалості при вигині s-1, розтягуванні s-1р і скручуванні t-1) і границь текучості sт і tт матеріалу; від форми деталі, її розмірів, механічного й іншого видів обробки з метою зміцнення деталі. Зміну напруження за один період називають циклом. Цикл характеризується максимальним і мінімальним значеннями smax, smin, середнім значенням sm = (smax + smin)/2 і амплітудним значенням sa = (smax - smin)/2. Цикл, у якого smax = - smin, називають симетричним, інші - асиметричними. Характеристикою циклу є також коефіцієнт r асиметрії циклу. Співвідношення між характеристиками наведені в таблиці. При статичних навантаженнях за граничну напругу приймають межу міцності sу чи границю текучості sт. Межа міцності використовується при розрахунках деталей, виконаних із тендітного матеріалу, а для пластичних матеріалів за небезпечну напругу приймається границя текучості. При перемінних навантаженнях за небезпечну напругу приймається межа утомлення sr (для симетричного циклу sr = s-1, для пульсуючого sr = s0) чи ліміт текучості sт. При розрахунку деталей відповідна межа залежить від асиметрії циклу напруження.

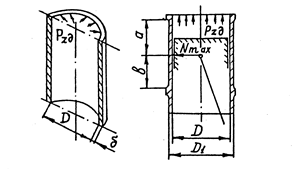

Для наближеної оцінки меж утомленості при перемінному навантаженні використовують емпіричні залежності: для сталей: s-1 = s0; s-1p = 0,28sу; t-1 = 0,22tу; s-1p = (0,7 – 0,8)s-1; t-1 = (0,4 – 0,7) s-1; для чавуна: s-1 = (0,3 – 0,5)sу; s-1p = (0,6 – 0,7)s-1; t-1 = (0,7 – 0,9) s-1; tт= (0,2 – 0,6) sу; для кольорових металів: s-1 = (0,24 – 0,5)sв. ТЕМА 23 КОРПУСНІ ЕЛЕМЕНТИ АВТОМОБІЛЬНИХ ДВИГУНІВ. ДЕТАЛІ ЦИЛІНДРОВОЇ ГРУПИ Розрахунок гільзи циліндра Гільзи циліндрів є досить навантаженими деталями двигуна. Вони витримують комплексні навантаження від сил тиску, термічного напруження, викликаного нерівномірним нагріванням, сил впливу деталей поршневої групи кривошипно-шатунного механізму, іноді зусиль попереднього затягування шпильок і т.д. Розрахунок є досить складним, тому що вимагає застосування чисельних методів. У спрощених розрахунках рекомендується визначити напруження тільки від основних навантажень: максимального тиску газів і бічного тиску поршня. Найбільш небезпечним навантаженням є максимальний тиск згоряння pzд, що викликає напругу, що розтягує, по утворюючій циліндра (малюнок 23.1).

Малюнок 23.1 - Схема для розрахунку гільзи циліндра

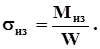

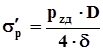

Напруження розтягання по утворюючій розраховують за формулою

де d - товщина стінки гільзи;

D – діаметр циліндра. Приведений приклад не враховує нерівномірність розподілу напруження по товщині гільзи, тому що товщина гільз автомобільних двигунів незначна. Як максимальний тиск газів у циліндрі двигуна приймають дійсний тиск згоряння, розрахований у процесі теплового розрахунку. При встановленні допустимих напружень для гільзи циліндра орієнтуються на значення напруження для гільз із чавуна - до 50 МПа), для сталевих гільз - до 110 МПа. Необхідно мати на увазі, що для двигунів з повітряним охолодженням розрив по утворюючим циліндра менш імовірний завдяки посиленню стінок ребрами охолодження. У цьому випадку сумарні напруження визначаються по кільцевому перетині від дії сили, що розтягує, тиску газів і вигину під дією сили Nmax:

Обчислюються напруження розтягання по кільцевому перетину циліндра:

Відповідно напруження вигину визначаються як

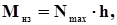

У цьому вираженні визначається згинаючий момент Миз від сили Nmax, прикладеної до середини поршневого пальця.

де Nmax - максимальне значення бічної сили, визначене за результатом динамічного розрахунку; h – висота додатка цієї сили, відлічувана від осі пальця до небезпечного переріза. Для гільз циліндрів згинальний момент визначається вираженням

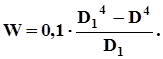

де a - відстань від осі пальця до верхньої мертвої точки; b - відстань від осі пальця до нижньої мертвої точки. Відстані a і b розраховуються з урахуванням переміщення поршня в залежності від кута повороту кривошипа для двигуна з центральним кривошипно-шатунним механізмом. Момент опору W для кільцевого перетину циліндра визначається по зовнішньому й внутрішньому діаметрах за формулою:

Сумарне напруження від розтягання й вигину, обчислене за формулою (23.1), не повинне перевищувати припустимого, котре орієнтовно для чавунних циліндрів рекомендується 50 МПа, а для сталевих - не більш 110 МПа. Після виконання розрахунку й оцінки ступеня навантаженності гільзи циліндра розглядають можливі варіанти зміни її конструкції, матеріалу.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 304; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.147.91 (0.015 с.) |

,

,

(23.1)

(23.1) .

.