Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

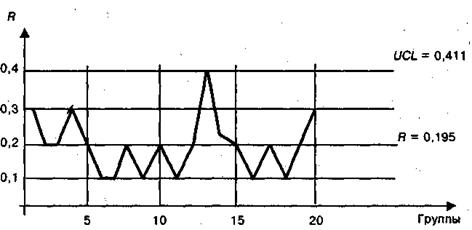

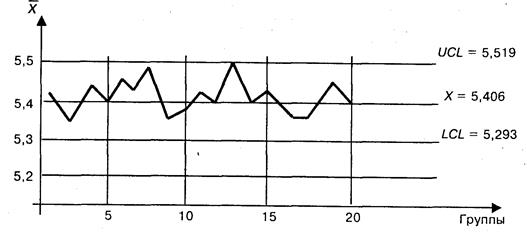

Данные контроля, необходимые для построения контрольной карты

Здесь введены обозначения: UCL — верхняя граница регулирования; LCL — нижняя граница регулирования; n = 5 — число изделий в выборке; Прочерк в столбце D3 табл. 12.2 означает, что контрольный диапазон не имеет нижней границы. Контрольная карта составляется в следующем порядке: 1. Выполняют измерения 20—25 последовательно изготавливаемых групп изделий, т.е. выборок, по 4—5 изделий в группе (всего не менее 100). 2. Для каждой группы рассчитывают среднее арифметическое

где m — число деталей в группе; åх — суммарное значение результатов группы;

где xmin, xmax — наименьшее и наибольшее значение результатов измерений в группе. Таблица 12.2 Коэффициенты для расчета контрольных границ

На основе измерений и расчетов могут быть построены контрольные карты, пример которой приведен на рис. 12.1. Когда на карте

Центр группирования средних величин может быть смещен от, нормального положения. Обычно это легко устраняется настройкой оборудования. Когда за контрольную границу регулирования перемещается точка на графике R, это означает, что увеличился разброс групп, случайные факторы нарушили нормальное течение процесса. Этот случай, как правило, более сложен для анализа, здесь необходимо усилить, входной контроль материалов, проверить технические характеристики оборудования.

Рис. 12.1. Контрольная карта Выборочный контроль По способу отбора изделий, подвергаемых контролю качества, различают сплошной (стопроцентный) и выборочный контроль. Для сокращения затрат на контроль в крупносерийном и массовом производстве больших партий изделий (генеральной совокупности) контролю подвергают только часть партии — выборку. Если уровень качества изделий в выборке соответствует установленным требованиям, то считают, что всю партию можно принять как годную. В противном случае партия бракуется. В ряде случаев вся партия может быть ошибочно забракована, и это считается ошибкой первого рода, или риском поставщика. Ошибка противоположного свойства называется ошибкой второго рода или риском заказчика. Обе ошибки выражаются в процентах и оговариваются при совершении торговых сделок. Если доля дефектных изделий в партии обозначить как q, то

где N и ND — соответственно число дефектных деталей и их общее число.

где qn — доля дефектных деталей в выборке; Z— число бракованных деталей; п — объем выборки. Если бы генеральная совокупность и выборка имели распределение деталей по закону равной вероятности, то выборочный контроль значительно упростился бы, но, к сожалению, закономерности не совпадают и в общем случае:

что и является причиной ошибок обоих родов при выборочном контроле. Если qn > q, то возникает ошибка первого рода и, наоборот. В разных случаях получают разные законы распределения вероятностей попадания годных и дефектных изделий в выборку, поэтому следует правильно выбирать математический аппарат для оценки качества контроля.

При выборочном контроле применяют в основном биноминальный, гипергеометрический, Пуассона и нормальный законы распределения. Первые три являются законами распределения случайных величин и используются при контроле по качественному признаку, когда каждое отдельное испытание в серии имеет только два исхода: изделие годное или дефектное. Нормальный закон используется при контроле по количественным признакам.

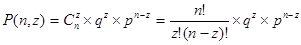

Биноминальное распределение Вероятность P(n,z) появления в выборке объемом и числа z дефектных изделий определяется по формуле:

где q - вероятность появления брака; р — вероятность появления годного изделия;

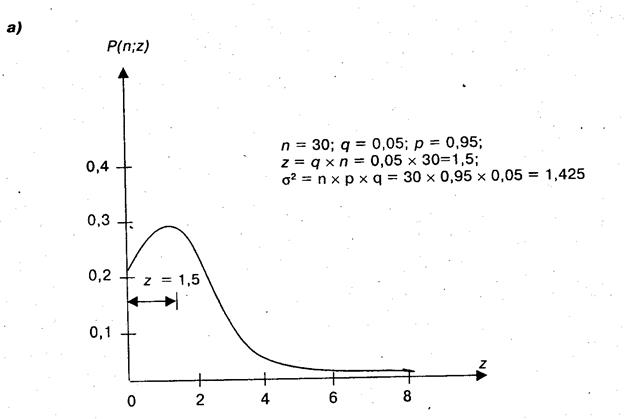

q и р — характеризуют устойчивость технологического процесса. Допустим, что п = 30; q = 0,05; р = 0,95. P (n, z) = P (30, z) — решение существует только в табличном виде и нужно задавать z в виде таблицы от 0 до z. Пример. Вычислить в выборке число z дефектных изделий, где 0£ z< 9; q = 0,05; р = 0,95; n = 30. Оценки вероятности приведены в табл. 12.3. Таблица 12.3 Оценки вероятности обнаружения дефектных изделий

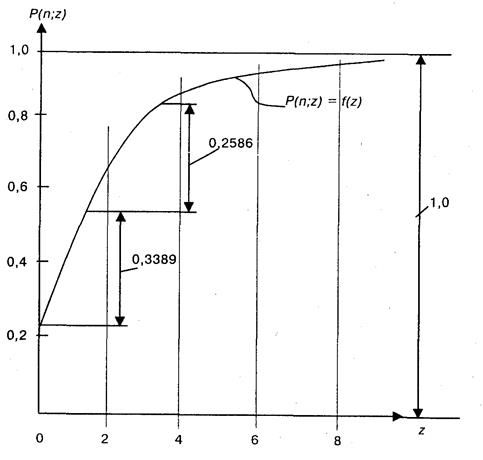

В правой части табл. 12.3 приведены результаты расчета так называемой кумулятивной вероятности, т.е., накопленной вероятности F(n,z). Величина F(n,z) позволяет оценить накопление дефектных изделий в выборке, их общее число равно:

где k — число дефектных изделий, для которых выполняется расчет. Допустим, что k = 4: Тогда (по данным таблицы): F(30,4)= Кумулятивная вероятность показывает тенденцию наполнения выборки негодными деталями. Данные таблицы являются начальной информацией, которая далее позволит полностью определить условия контроля с помощью выборки. На данном этапе это только информация для изучения. Графики плотности вероятности (а) и кумулятивной вероятности (б) показаны на рис. 12.2.

Рис. 12.2. Графики плотности вероятности (а) и кумулятивной вероятности (б)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.117.162 (0.017 с.) |

= 0,5´3,9 = 0,195 см — половина среднего диапазона (размах);

= 0,5´3,9 = 0,195 см — половина среднего диапазона (размах);  - 5,406 — среднее значение размера; А2 = 0,73, D4 = 2,11, D8 (не определен) — коэффициенты, зависящие от размера выборки п; их значения приведены в табл. 12.2.

- 5,406 — среднее значение размера; А2 = 0,73, D4 = 2,11, D8 (не определен) — коэффициенты, зависящие от размера выборки п; их значения приведены в табл. 12.2.

,

, какая-то точка выходит за контрольную, границу или находится на ней, это означает неправильную настройку или разлаженность процесса.

какая-то точка выходит за контрольную, границу или находится на ней, это означает неправильную настройку или разлаженность процесса.

— сочетание из п элементов по z;

— сочетание из п элементов по z;

= 0,2146 + 0,3389 + 0,2586 + 0,1270 + 0,0451 = 0,9844.

= 0,2146 + 0,3389 + 0,2586 + 0,1270 + 0,0451 = 0,9844.