Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нормирование параметров точностиСтр 1 из 10Следующая ⇒

Конспект лекций по дисциплине МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ и сертификация Часть 1

НОРМИРОВАНИЕ ПАРАМЕТРОВ ТОЧНОСТИ

г. Егорьевск 2014 Составитель: _____________ Л.С. Французова, доцент кафедры «Технологии автоматизированного производства»

Конспект лекций предназначен для студентов, обучающихся по направлениям: 151900 Конструкторско-технологическое обеспечение машиностроительных производств; 220700 Автоматизация технологических процессов и производств; 280700 Техносферная безопасность. Дисциплина «Метрология, стандартизация и сертификация».

Конспект лекций обсужден и одобрен на заседании учебно-методической группы (УМГ) кафедры ТАП (протокол № _____ от _______ 2014 г.)

Председатель УМГ кафедры ТАП _________ А.А. Махов

Содержание:

ОСНОВНЫЕ ПОНЯТИЯ О ТОЧНОСТИ И ВИДЫ ТОЧНОСТИ, ИСПОЛЬЗУЕМЫЕ В МАШИНОСТРОЕНИИ.

Точность - это степень приближения истинного значения параметра, процесса, предмета к его заданному значению. Термин "погрешность" используется для количественной оценки точности. Погрешность - разность между приближенным значением некоторой величины и ее точным значением. Любая деталь, даже простейшая, состоит из нескольких элементов. Так, цилиндрический валик состоит из элемента в виде цилиндрической поверхности и двух элементов в виде плоскостей, требования к точности у которых разные. В машиностроении нормируются требования к точности элементов детали, но иногда и всего механизма.

Изготовление абсолютно точного элемента детали невозможно, да и не нужно: а) в зависимости от назначения элемента детали требования к его точности должны быть разные; б) невозможно изготовить абсолютно точно элемент детали, даже самый простой; в) чем точнее требуется изготовить элемент детали, тем дороже будет его изготовление;

В отношении элементов деталей в машиностроении нормирование точности – это установление требований о степени приближения к заданному значению.

Существует четыре нормируемых параметра характеризующих геометрическую точность элементов деталей:

1. Точность размера. Размер элементов деталей должен находиться в определенных пределах и отличаться от номинального на определенное значение. Нормирование точности в отношении размера заключается в указании отклонений от номинального значения.

2. Точность формы поверхности. В машиностроении элементы детали должны иметь определенную номинальную геометрическую форму (цилиндр, плоскость, сфера и т.д.). В этом случае точность нормируется, как допускаемое искажение конфигурации по сравнению с идеальной правильной формой. Эти искажения формы должны находиться в определенных заданных пределах. Нормирование точности формы заключается в указании значений, насколько форма может отличаться от идеальной, а иногда нормируется и допустимый вид искажений.

Рис.1.1. Искажение размеров и формы цилиндра после изготовления

3. Точность расположения поверхностей. Любая деталь состоит из набора элементов (поверхностей) определенной формы. Эти элементы должны быть расположены одна относительно другой в заданном положении. Сделать это абсолютно точно невозможно, а следовательно, возникает необходимость нормировать точность, т.е. степень отклонения расположения одной поверхности относительно другой. Например, в цилиндрическом валике торцевые поверхности должны быть расположены перпендикулярно оси цилиндра, но практически так сделать невозможно и поэтому необходимо установить требования к точности этого расположения. При нормировании требуется указать допускаемые значения, насколько одна поверхность может смещаться относительно другой. 4.Точность по шероховатости поверхности. После любого вида обработки поверхности детали будут иметь неровность. Поэтому возникает необходимость нормировать точность в отношении степени приближения реальной поверхности к идеальной в отношении малых неровностей на этих поверхностях. Раньше требование к высоте поверхностных неровностей называли требование к "чистоте поверхности", а теперь - требование к "шероховатости". Нормировать точность в отношении шероховатости - это значит установить допускаемые значения в основном высоты неровностей на рассматриваемых поверхностях.

ВЗАИМОЗАМЕНЯЕМОСТЬ.

Взаимозаменяемость - свойство независимо изготовленных деталей и сборочных единиц обеспечивать сборку изделий при изготовлении или замену одноименных деталей и сборочных единиц при ремонте без применения подбора, пригонки или регулировки; при этом должно быть обеспечено соответствие готового изделия предъявляемым к нему требованиям по всем показателям качества. Взаимозаменяемость, соответствующую этому определению, называют полной. Полная взаимозаменяемость возможна при условии, когда размеры, форма, механические, электрические и другие характеристики деталей и сборочных единиц удовлетворяют заданным техническим требованиям. Полную взаимозаменяемость экономически целесообразно применять для деталей, изготовленных с допусками не точнее 6-го квалитета, и в сборочных единицах, имеющих не более четырех сопрягаемых размеров. Взаимозаменяемость деталей и сборочных единиц достигается изготовлением их элементов по всем геометрическим и физико-химическим параметрам в определенных заранее нормируемых пределах - допусках.

Использование принципов взаимозаменяемости определено рядом достоинств:

• существенным сокращением трудоемкости и четким нормированием сборочных процессов; • возможностью широкого применения специализации и кооперирования производств; • возможностью широкой автоматизации процессов изготовления и сборки, организации современных автоматизированных массовых производств на основе прогрессивных методов технологии; • возможностью организации быстрого, дешевого и легкого ремонта изделий.

Наряду с использованием метода полной взаимозаменяемости находят применение методы неполной взаимозаменяемости, основанные на вероятностных расчетах; групповой взаимозаменяемости, основанные на предварительной сортировке деталей по группам; регулирования с помощью конструктивных компенсаторов, а также методы непосредственного подбора или пригонки деталей «по месту». Различают внешнюю и внутреннюю взаимозаменяемость. Внешняя взаимозаменяемость – это взаимозаменяемость по выходным данным узла: его присоединительным размерам или эксплуатационным параметрам. Принцип внешней взаимозаменяемости относится к покупным и кооперируемым изделиям и сборочным единицам. Признаками внешней взаимозаменяемости являются эксплуатационные показатели, размеры и форма присоединительных поверхностей, например в электродвигателе - частота вращения вала и мощность, а также размеры присоединительных поверхностей; в подшипниках качения - наружный диаметр наружного кольца и внутренний диаметр внутреннего кольца и точность вращения. Внутренняя взаимозаменяемость – это взаимозаменяемость деталей, входящих в узел или узлов, входящих в изделие. ОСНОВНЫЕ ПОНЯТИЯ О РАЗМЕРАХ, ОТКЛОНЕНИЯХ И ДОПУСКЕ

Размер - числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения. Различают действительный, номинальный и предельные размеры.

Действительный размер – размер, установленный измерением с помощью средства измерения с допускаемой погрешностью измерения. Под погрешностью измерения понимается отклонение результата измерения от истинного значения измеряемой величины. Истинный размер – размер, полученный в результате изготовления и значение которого нам не известно. Номинальный размер - размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений.

Номинальный размер указывается на чертеже и является общий для отверстия и вала, образующих соединение и определяется на стадии разработки изделия исходя из функционального назначения деталей путем выполнения кинематических, динамических и прочностных расчетов с учетом конструктивных, технологических, эстетических и других условий. Полученный таким образом номинальный размер должен быть округлен до значений, установленных ГОСТ 6636-69 «Нормальные линейные размеры». Стандартом в диапазоне от 0,001 до 20 000 мм предусмотрено четыре основных ряда размеров: Ra 5, Ra 10, Ra 20, Ra 40, а также один дополнительный ряд Ra 80. В каждом ряду размеры изменяются по геометрической профессии со следующими значениями знаменателей соответственно рядам: В каждом десятичном интервале для каждого ряда содержится соответственно номеру ряда 5; 10; 20; 40 и 80 чисел. При установлении номинальных размеров предпочтение должно отдаваться рядам с более крупной градацией, например ряд Ra 5 следует предпочесть ряду Ra 10, ряд Ra 10 - ряду Ra 20 и т.д. Ряды нормальных линейных размеров построены на базе рядов предпочтительных чисел (ГОСТ 8032-84) с некоторым округлением. Например, по R5 (знаменатель 1,6) берутся значения 10; 16; 25; 40; 63; 100; 250; 400; 630 и т.д. Стандарт на нормальные линейные размеры имеет большое экономическое значение, состоящее в том, что при сокращении числа номинальных размеров сокращается потребная номенклатура мерных режущих и измерительных инструментов (сверла, зенкеры, развертки, протяжки, калибры), штампов, приспособлений и другой технологической оснастки. При этом создаются условия для организации централизованного изготовления названных инструментов и оснастки на специализированных машиностроительных заводах. Стандарт не распространяется на технологические межоперационные размеры и на размеры, связанные расчетными зависимостями с другими принятыми размерами или размерами стандартных комплектующих изделий. Предельные размеры - два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Когда необходимо изготовить деталь, то размер должен задаваться двумя значениями, т.е. предельными допустимыми значениями. Больший из двух предельных размеров называется наибольшим предельным размером, а меньший - наименьшим предельным размером. Размер годного элемента детали должен находиться между наибольшим и наименьшим допускаемыми предельными размерами. Нормировать точность размера - это значит указать два его возможных (допускаемых) предельных размера. Принято обозначать номинальный, действительный и предельные размеры соответственно: для отверстий - D, DД, Dmax, Dmin; для валов - d, dД, dmax, dmln. Сравнивая действительный размер с предельными, можно судить о годности элемента детали. Условиями годности являются соотношения: для отверстий Dmin< DД<Dmax; для валов D min <DД< dmax. Предельные размеры определяют характер соединения деталей и их допустимую неточность изготовления; при этом предельные размеры могут быть больше или меньше номинального размера или совпадать с ним.

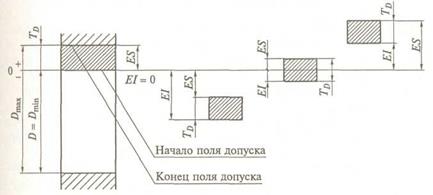

Отклонение - алгебраическая разность между размером (предельным или действительным) и соответствующим номинальным размером. Для упрощения простановки размеров на чертежах вместо предельных размеров проставляют предельные отклонения: верхнее отклонение - алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее отклонение - алгебраическая разность между наименьшим предельным и номинальным размерами. Верхнее отклонение обозначается ES (Ecart Superieur) для отверстий и es - для валов; нижнее отклонение обозначается El (Ecart Interieur) для отверстий и ei - для валов. Согласно определениям: для отверстий ES=Dmax-D; EI= Dmin -D; для валов es=dmax–d; ei= dmln-d Особенность отклонений заключается в том, что они всегда имеют знак (+) или (-). В частном случае одно из отклонений может быть равно нулю, т.е. один из предельных размеров может совпадать с номинальным значением.

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Допуск обозначается IT (International Tolerance) или TD - допуск отверстия и Td - допуск вала. Согласно определению: допуск отверстия TD=Dmax-Dmin; допуск вала Td=dmax-dmin. Допуск размера всегда положительная величина. Допуск размера выражает разброс действительных размеров в пределах от наибольшего до наименьшего предельных размеров, физически определяет величину официально разрешенной погрешности действительного размера элемента детали в процессе его изготовления.

Поле допуска - это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При одном и том же допуске для одного и того же номинального размера могут быть разные поля допусков. Для графического изображения полей допусков, позволяющего понять соотношения номинального и предельных размеров, предельных отклонений и допуска, введено понятие нулевой линии. Нулевой линией называется линия, соответствующая номинальному размеру, от которой откладываются предельные отклонения размеров при графическом изображении полей допусков. Положительные отклонения откладываются вверх, а отрицательные - вниз от нее (рис. 1.4 и 1.5)

Рис. 1.4. Схема расположения полей допусков отверстий

Поля допусков отверстий и валов могут занимать различное расположение относительно нулевой линии, что необходимо для образования различных посадок.

Рис. 1.5. Схема расположения полей допусков валов

Чем меньше допуск, тем точнее будет изготовлен элемент детали. Чем больше допуск, тем грубее элемент детали. Но в то же время, чем меньше допуск, тем труднее, сложнее и отсюда дороже изготовление элемента деталей; чем допуски больше, тем проще и дешевле изготовить элемент детали.

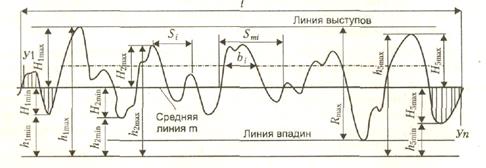

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ. ОСНОВНЫЕ ПОНЯТИЯ. Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины. Рассматриваемые микронеровности образуются в процессе механической обработки путем копирования формы режущих инструментов, пластической деформации поверхностного слоя деталей под воздействием обрабатывающего инструмента, трения его о деталь, вибраций и т.д. Шероховатость поверхностей деталей оказывает существенное влияние на износостойкость, усталостную прочность, герметичность и другие эксплуатационные свойства. Шероховатость поверхности в виде профилограммы на рис. 1.44.

Рис. 1.44. Профилограмма поверхности

Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) ее рассматривают в пределах ограниченного участка, длина которого называется базовой длиной L. Базовая длина L нормируется в зависимости от параметров шероховатости в пределах ряда: 0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8; 25, т.е. чем больше микронеровности, тем больше базовая длина. Линия, на которой выделяется совокупность поверхностных неровностей, называется базовой линией. Базовая линия - это линия заданной геометрической формы, проведенная определенным образом относительно профиля и служащая для оценки геометрических параметров поверхностных неровностей. Вид этой линии зависит от вида поверхности элемента детали. Таким образом, базовая линия поверхности элемента детали имеет форму линии номинального профиля и расположена эквидистантно этому профилю. В качестве базовой линии при оценке поверхностных неровностей используется средняя линия, которая является базой для отсчета отклонения профиля.

ПАРАМЕТРЫ ШЕРОХОВАТОСТИ. 1. Среднее арифметическое отклонение профиля Ra - среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

где l - базовая длина; n - число выбранных точек профиля на базовой длине; у - расстояние между любой точкой профиля и средней линией (отклонение профиля).

2. Высота неровностей профиля по десяти точкам Rz - сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

где Himax, Himin определяются относительно средней линии; hjmax, himin - относительно произвольной прямой, параллельной средней линии и не пересекающей профиль.

3. Наибольшая высота неровностей профиля Rmax - расстояние между линией

4. Средний шаг неровностей профиля Sm - среднее арифметическое значение где Smi - шаг неровностей профиля, равный длине отрезка средней линии, заключенного между точками пересечения смежных выступов и впадин профиля со средней линией.

5. Средний шаг неровностей профиля по вершинам S - среднее арифметическое

где Si - шаг неровностей профиля, равный длине отрезка средней линии, заключенного между проекциями на нее наивысших точек двух соседних местных выступов профиля.

6. Относительная опорная длина профиля tp - отношение опорной длины профиля к базовой длине: где hp - опорная длина профиля - сумма длин отрезков отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии т в пределах базовой длины.

Из перечисленных параметров шероховатости наиболее часто применяют параметры Ra и Rz. Параметр Ra является предпочтительным, так как его определяют по значительно большему числу точек профиля, чем Rz. Использование параметра Rz в качестве контрольного в значительной степени определяется способами измерения рассматриваемых параметров. Значения Ra преимущественно измеряют с помощью приборов, снабженных датчиками с алмазной иглой. Определение Ra на грубых поверхностях связано с опасностью поломки алмазной иглы, а на очень гладких - с низкой достоверностью результатов из-за того, что радиус конца иглы не может фиксировать очень малые неровности. Поэтому Rz рекомендуется использовать при значениях высоты неровностей 320... 10 и 0,1...0,025 мкм, в остальных случаях - Ra. При расчетах ответственных подвижных и прессовых соединений необходимо учитывать параметр Rz, тогда как на чертежах в большинстве случаев заданы значения Ra. В этих случаях можно воспользоваться зависимостью , где К=4 при Ra=80…2,5 мкм; К=5 при Ra=1,25…0,02 мкм.

Таблица 1.3 Соответствие числовых значений Rа, Rz, Rmax числовым значениям базовой длины

Для трущихся поверхностей ответственных деталей назначают параметры Ra (или Rz), tp и задают направление неровностей, для поверхностей циклически нагруженных деталей - Rmax, Sm (или S) и направление неровностей, для соединений с натягом - только Ra (Rz). Для неответственных деталей можно не указывать параметры шероховатости, в таком случае она не подлежит контролю. Таблица 1.4 Типы направления неровностей шероховатости.

НА ЧЕРТЕЖАХ. Обозначение шероховатости на чертежах устанавливает обозначения шероховатости поверхностей и правила нанесения их на чертежах изделий.

В обозначении шероховатости применяют три знака:

При обозначении шероховатости только по параметру применяют знак без полки. Значения всех параметров шероховатости указывают после соответствующего символа, причем высотные параметры Ra, Rz, Rmax проставляются в микрометрах, шаговые параметры Sm, S - в миллиметрах, параметр формы tp - в процентах.

Рис. 1.45. Структура обозначения шероховатости поверхности на чертежах.

Правила нанесения на чертежах требований к шероховатости поверхности.

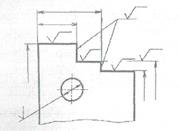

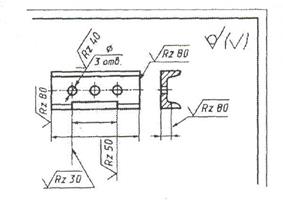

1. Знаки, указывающие требования к поверхностным неровностям - шероховатости, располагаются (рис. 1.46): а) на линиях контура элементов детали, б) на выносных линиях, при этом по возможности ближе к размерной линии, в) на полках линий - выносок, г) на размерных линиях или на их продолжениях при недостатке места, при этом разрешается разрывать выносную линию.

2. Знаки, указывающие требования к шероховатости и имеющие полку, должны располагаться относительно основной надписи чертежа (штампа), как

3. Знаки, у которых нет полок, должны располагаться относительно основной надписи чертежа.

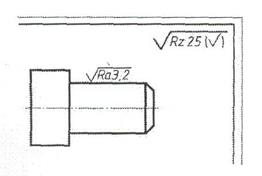

4. Если требования к поверхностным неровностям одинаковы для всех элементов детали, то знак шероховатости наносится один раз и помещают его в правом верхнем углу чертежа, а на поверхности элементов детали не наносят (рис. 1.48).

4. Если поверхности нескольких элементов детали имеют одинаковые требования к поверхностным неровностям, то это требование помещают в правом верхнем углу чертежа рис. 1.49) и рядом с этим требованием указывается знак (Ö). Это означает, что поверхности детали на которых не указаны требования к шероховатости, должны иметь ее, как указано перед знаком (Ö). В частном случае может быть указано такое обозначение:

Это значит, что поверхности, на которых не указано требование к шероховатости, по данному чертежу не обрабатываются вообще, т.е. эти поверхности будут иметь неровности, которые имеются у заготовки. Знаки, которыми указываются требования к шероховатости и помещенные в правом верхнем углу чертежа, должны иметь размеры и толщину линий приблизительно в 1.5 раза больше, чем знаки, нанесенные непосредственно на поверхности детали,

6. Когда поверхность элемента детали имеет мало места для размещения знака, допускается применять упрощенное обозначение к поверхностным неровностям (рис.1.) с разъяснением этого обозначения в технических требованиях на чертеже детали.

7. Когда поверхность детали представляет собой контур, например многогранную фигуру, и требования к поверхностным неровностям должны быть одинаковы, то знак шероховатости наносится один раз. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ.

ОСНОВНЫЕ ПОНЯТИЯ И КЛАССИФИКАЦИЯ РЕЗЬБ. Резьбовым соединением называется соединение двух деталей с помощью резьбы, т.е. элементов деталей, имеющих один или несколько равномерно расположенных винтовых выступов резьбы постоянного сечения, образованных на боковой поверхности цилиндра или конуса. Контур сечения канавок и выступов в плоскости, проходящей через ось резьбы, общий для наружной и внутренней резьбы, называется профилем резьбы. Классификация резьб. Разнообразные условия использования резьбы привели к многообразию их типов по конструктивным признакам и назначению. · В зависимости от формы поверхности, на которой образуются резьбы: - цилиндрические; - конические резьбы; · По профилю сечения (т.е. от вида фигуры в сечении) резьбы разделяют на:

- Треугольные (Рис. 1.51 а) - трапецеидальные (рис.1.51 б) - пилообразные (рис.1.51 в) - круглые (рис.1.51 г) - прямоугольные (рис.1.51 д) ·по числу заходов: - однозаходные; - многозаходные · по направлению витков: - правые; - левые; · по единице измерения линейных величин - на метрические; - дюймовые. · По назначению резьбы делят на резьбы общего назначения и специальные. К общего назначения относят крепежные, кинематические, трубные и арматурные. Крепежные резьбы применяют для разъемных неподвижных соединений деталей машин. Основное их назначение - обеспечение прочности соединений и сохранение плотности (нераскрытия) стыка в процессе эксплуатации. Кинематические резьбы применяют для подвижных соединений в передачах типа винт-гайка (ходовые винты и винты суппортов металлорежущих станков, винты измерительных приборов, винты прессов, домкратов и т.д.). Трубные и арматурные резьбы, имеющие треугольный профиль, применяют для трубопроводов и арматуры с основным назначением обеспечения герметичности соединений. К резьбам специального назначения относятся такие, которые применяют только в определенных изделиях некоторых отраслей промышленности (например, резьба для цоколей и патронов электрических ламп, беззазорная резьба в ходовых винтах координатно-расточных станков и т.д.). Общими требованиями являются полная взаимозаменяемость, т.е. обеспечение безусловной свинчиваемости деталей, образующих резьбовое соединение при их независимом изготовлении без подгонки или подбора, и надежное выполнение предписанных эксплуатационных функций. МЕТРИЧЕСКИХ РЕЗЬБ. Основы этой системы допусков и посадок, включающие степени точности, классы точности резьб, нормирование длин свинчивания, методики расчета допусков отдельных параметров резьбы, обозначение точности и посадок метрических резьб на чертежах, контроль метрических резьб и другие вопросы. Степени точности и классы точности резьбы. Метрическая резьба определяется пятью параметрами: средним, наружным и внутренним диаметрами, шагом и углом профиля резьбы. Допуски назначаются только для двух параметров наружной резьбы (болта); среднего и наружного диаметров и для двух параметров внутренней резьбы (гайки); среднего и внутреннего диаметров. Для этих параметров для метрической резьбы установлены степени точности 3... 10 (табл. 1.5).

Таблица 1.5. Степени точности диаметров наружной и внутренней резьбы.

В соответствии со сложившейся практикой степени точности сгруппированы в 3 класса точности: точный (3-5степень точности), средний(5-7степень точности), грубый. (7-9 степень точности), Понятие класса точности условное. При отнесении степеней точности к классу точности учитывают длину свинчивания, так как при изготовлении трудность обеспечения заданной точности резьбы зависит от имеющейся у нее длины свинчивания. Установлены три группы длин свинчивания: S - короткие ( меньше нормальных), N - нормальные ( длины свинчивания от 2,24Pd0,2 мм до 6,7Pd0,2 мм), L -длинные (больше нормальных). КОЛЕС И ПЕРЕДАЧ. Каждая из групп по эксплуатационному назначению характеризуется своим основным показателем точности. Так, для отсчетиых передач основным точностным требованием является кинематическая точность; для высокоскоростных - плавность работы; для тяжелонагруженных тихоходных - полнота контактных зубьев; для реверсивных (особенно отсчетных) - ограничение величины и колебания бокового зазора. С учетом условий эксплуатации в стандартах на допуски для зубчатых и червячных передач установлены нормы точности: - Кинематической точности, - плавности работы; - контакта зубьев; - бокового зазора. По точности изготовления все зубчатые колеса и передачи разделены на 12 степеней.

Плавность работы передачи

Эта характеристика передачи определяется параметрами, погрешности которых многократно (циклически) проявляются за оборот зубчатого колеса. Циклический характер погрешностей, нарушающих плавность работы передачи, и возможность гармонического анализа дали основание определять и нормировать эти погрешности по спектру кинематической погрешности.

Под циклической погрешностью передачи fzkor (рис. 1.72, а) и зубчатого колеса fzkr (рис. 1.72, б) понимают удвоенную амплитуду гармонической составляющей кинематической погрешности соответственно передачи или колеса. Для ограничения циклической погрешности установлены допуски: □ fzok - на циклическую погрешность передачи; □ fzk - на циклическую погрешность зубчатого колеса.

Для ограничения циклической погрешности с частотой повторения, равной частоте входа зубьев в зацепление fzzor и fzzr установлены допуски на циклическую погрешность зубцовой частоты в передаче fzzo и fzz. Эти допуски зависят от частоты циклической погрешности (равной числу зубьев колес z), степени точности, коэффициента осевого перекрытия εβ и модуля т.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 4048; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.65.65 (0.173 с.) |

(Геометрическая прогрессия - это ряд чисел, в котором каждое последующее число получается умножением предыдущего на одно и то же число - знаменатель прогрессии.)

(Геометрическая прогрессия - это ряд чисел, в котором каждое последующее число получается умножением предыдущего на одно и то же число - знаменатель прогрессии.)

или

или

Рис. 1.46

Рис. 1.46

Рис.1.47

Рис.1.47

Рис. 1.48

Рис. 1.48

Рис. 1.49

Рис. 1.49

Рис. 1.50

Рис. 1.50

Рис. 1.51.

Рис. 1.51.

а - для передачи;

а - для передачи;

б - для зубчатого колеса

б - для зубчатого колеса

Рис. 1.73

Рис. 1.73