Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Токарно-винторезного станка модели 1к62Стр 1 из 7Следующая ⇒

НАСТРОЙКА И НАЛАДКА ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА МОДЕЛИ 1К62

Методические указания для студентов дневного, вечернего и заочного обучения

Тула 2005

Разработали: В.В.Панин, канд. техн. наук, доцент, Г.В.Сундуков, доцент

ЦЕЛЬ РАБОТЫ Целью работы является ознакомление с устройством, кинематикой и работой универсального токарно-винторезного станка модели 1К62, применяемой оснасткой, настройкой и наладкой станка на выполнение некоторых распространенных операций.

Последовательность выполнения РАБОТЫ

1) Освоение теоретической части – изучение устройства, кинематики и работы станка по нижеследующим текстам, рисункам, схеме и непосредственно на станке. 2) Детальное ознакомление со станком, в том числе включение приводов на холостом ходу. 3) Выполнение индивидуальных заданий по расчёту настройки и наладке станка (с выходом, при необходимости, к станку) и составление отчёта по работе. 4) Настройка и наладка станка для выполнения конкретной работы.

ВНИМАНИЕ: нахождение около станка и действия с ним допускаются только в присутствии преподавателя или лаборанта! Ознакомление с назначением, технической Характеристикой, общим устройством и работой станка Назначение станка и применяемые режущие инструменты

Основное назначение токарно-винторезных станков, являющихся наиболее универсальными станками токарной группы – обработка разнообразных деталей, ограниченных поверхностями вращения, включая нарезание резьб, в условиях единичного (индивидуального) и мелкосерийного производства. На станках возможно получение деталей из штучных заготовок и пруткового материала. Обрабатываемые детали могут быть длинными (детали типа валов) и короткими (детали типа дисков). На станке модели 1К62 возможно обтачивание наружных цилиндрических, конических и фасонных поверхностей; растачивание внутренних цилиндрических и конических поверхностей; подрезание торцев; сверление, зенкерование и развертывание отверстий; нарезание резцом различных цилиндрических резьб (различного профиля; задаваемых в метрической или дюймовой системах; наружных и внутренних; правых и левых; одно- и многозаходных), а также торцевых резьб; нарезание резьб метчиками и плашками.

Для обтачивания наружных поверхностей применяют проходные резцы; короткие фасонные поверхности обрабатывают широкими фасонными резцами, канавки – канавочными. Растачивание производится расточными резцами, нарезание резьб – резьбовыми, отрезание – отрезными. Получение и обработка отверстия возможно с помощью свёрл, зенкеров и развёрток. Техническая характеристика станка

Высота центров, мм …...……….............…………….......................... 215 Наибольший диаметр обработки, мм * над станиной ……….......………………………....……............. 400 над суппортом.......………........……………………………....... 220 Наибольший диаметр обрабатываемого прутка, мм *……………… 45 Наибольшее расстояние между центрами, мм *......….…………....... 710 Наибольший продольный ход суппорта, мм……..……..…………… 640 Конус отверстия шпинделя *……………..............…………… Морзе № 6 Пределы значений частот вращения шпинделя, мин –1 (об/мин): прямое (правое) вращение (23 варианта)….……………...12,5-2000 обратное (левое) вращение (12 вариантов)………………....19-2420 Значения продольных подач, мм/об (48 вариантов)……………0,07-4,16 Значения поперечных подач, мм/об (48 вариантов)………......0,035-2,08 Нарезаемые резьбы: метрические с шагом, мм.….……………….….……….…..….1-192 модульные с модулем, мм ………..………………..………..…0,5-48 дюймовые с числом ниток на 1".….……………………..…… 24-2 питчевые с числом питчей.....…….……………………..….…. 96-1 Мощность главного электродвигателя, кВт ……….….…….……… 10

Примечание. Данные, отмеченные знаком *, а также наибольшая частота вращения шпинделя, наибольшая высота резца и вес станка, определяются ГОСТ в качестве основных параметров токарно-винторезных станков.

Устройство и работа станка Компоновка станка (рис.1 и 3) обеспечивает установку детали по горизонтальной оси и перемещение инструментов в горизонтальной плоскости. Все подвижные и неподвижные узлы станка смонтированы на станине А, которая располагается на двух тумбах Т. слева на станине неподвижно закреплена передняя бабка Б. В ней размещены коробка скоростей с органами управления и полый шпиндель, имеющий на переднем конце конструктивные элементы для установки приспособления, в котором закрепляется обрабатываемая заготовка. Для закрепления коротких заготовок используются патроны и планшайбы. Если для получения деталей используется прутковый материал, то он пропускается через отверстие в шпинделе и закрепляется с помощью патрона или цангового механизма. Длинные детали (валы) устанавливаются в центрах, один из которых размещается в передней конической части отверстия шпинделя, а второй – в отверстии выдвижной пиноли задней бабки.

Задняя бабка В находится на станине справа. Её можно перемещать по направляющим и закреплять на требуемом в зависимости от длины детали расстоянии от передней бабки. При обработке коротких деталей и пруткового материала возможно сверление, зенкерование и развёртывание центрального отверстия в детали, для чего в пиноль задней бабки устанавливается соответствующий инструмент (вместо центра). Инструменты вставляются в пиноль либо непосредственно,либос помощью переходных втулок или патрона. Между передней и задней бабками на направляющих станины размещается суппортная группа (или просто: суппорт), предназначенная для закрепления инструмента и сообщения ему продольных и поперечных перемещений с настраиваемой скоростью (подачи) и быстрых (установочные перемещения). Узлы и детали суппортной группы монтируются на каретке (продольных или нижних салазках) Г с прикреплённым к ней фартуком. На направляющих каретки находятся поперечные салазки Д с поворотной частью Е. поворотная часть имеет направляющие, на которых находятся верхние (резцовые) салазки К. На верхних салазках установленрезцедержатель И. В резцедержателе суппорта могут быть закреплены четыре резца. Поворотом резцедержателя каждый из резцов может быть установлен в рабочее положение. Поворотная часть и верхние салазки обеспечивают возможность перемещения резца под углом к оси заготовки. Это движение на станке 1К62 осуществляется вручную. На задней части поперечных салазок может быть закреплён дополнительный резцедержатель для канавочного или отрезного резца. Для сообщения задней бабке механической подачи при сверлении и обработке отверстий предусмотрен замок, соединяющий суппорт с основанием задней бабки, благодаря чему задняя бабка перемещается с той же скоростью, что и суппорт. Рядом со шпиндельной бабкой на вертикальных платиках станины закреплена коробка подач П. Она обеспечивает требуемые скорости продольных и поперечных перемещений инструмента.Движение приёмному валу коробки подач сообщается от шпинделя через ряд передач и гитару сменных зубчатых колес, размещенную под кожухом. От коробки подач приводится во вращение ходовой вал или ходовой винт. При обработке цилиндрических и торцевых поверхностей суппорт с инструментом получает движение от ходового вала через передачи фартука, а при обработке винтовых поверхностей (нарезании резьб) – от ходового винта. Для предотвращения производственного травматизма при работе станка рабочая зона закрывается защитным экраном Э.

Рис. 2. Приспособления для закрепления детали на станке планшайбы, закрепляемой на шпинделе. В результате, вращаясь со шпинделем, планшайба увлекает за собой хомутик, а вместе с ним и заготовку. Заготовкам, установленным в центрах, вращение может передаваться самозажимными поводковыми патронами (рис. 2,д). При включении вращения шпинделя кулачки 4, поворачиваясь относительно своих осей, захватывают заготовку рифленой рабочей поверхностью и вращают её. Нежёсткие заготовки для уменьшения деформаций поддерживаются с помощью люнетов 1 (рис. 2,е).

Привод главного движения

Конечными звеньями цепей главного движения являются электродвигатель, вал которого имеет частоту вращения nдв= 1450 мин–1 (об/мин), и шпиндель с заготовкой, который должен вращаться с такой частотой n мин–1 (об/мин), какая обеспечит требуемую скорость резания. Запись расчётных перемещений конечных звеньев цепи будет иметь вид: nдв → n. Вал электродвигателя связан с входным валом коробки скоростей клиноременной передачей. Далее движение может передаваться с помощью группы передач на две скорости (51:39; 56:34; ниже эта группа будет обозначена ра; ра=2), при этом шпинделю будет сообщаться правое ("прямое") вращение, или двух последовательных передач (50:24 и 36:38), и тогда шпиндель будет иметь левое ("обратное") вращение. Включение прямого или обратного вращения и отключение вращения шпинделя производится двухсторонней фрикционной многодисковой муфтой М1. Следующему валу движение сообщается группой передач на три скорости (рб; рб=3), а с него движение может быть передано шпинделю либо сразу через передачу 65:43, либо через две группы передач (рв=2, рг=2) и шпиндельную передачу 27:54. Для этого блок-двойка 43-54, передающий через шлицевое соединение вращение шпинделю устанавливается в соответствующее положение. Таким образом, движение выходному валу передаётся по двум кинематическим цепям: короткой (включена передача 65:43), при этом обеспечивается передача высших скоростей, и длинной(через группы рв, рг), при этом обеспечивается передача низших скоростей. Такую кинематическую структуру называют сложенной. Уравнение кинематического баланса привода имеет вид:

Записанное в уравнении число 0,98 – коэффициент, учитывающий проскальзывание в ременной передаче. В кинематической цепи для низших скоростей (ра·рб·рв·рг) группы pв и pг совместно обеспечивают три различных передаточных отношения (i = 1/16; 1/4; 1), а не четыре, поэтому цепью передаётся шпинделю не 24 (2·3·2·2), а 18 разных частот вращения: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630 об/мин. кинематическую структуру, в которой часть скоростей совпадает по величине с другими ("перекрывается"), называют структурой с перекрытием.

Для переключения частот вращения шпинделя в порядке их возрастания необходимо переключать передачи сначала в группе ра, затем в группе рб и снова ра, затем

в группах pв и pг совместно (по возрастанию передаточных отношений) и снова в группах ра и рб. Кинематическая цепь для высших скоростей (через группы ра·рб на шпиндель) обеспечивает передачу шпинделю 6 частот вращения: 630; 800; 1000; 1250; 1600; 2000 об/мин. Ряд частот вращения шпинделя составляет геометрическую прогрессию (геометрический ряд) со знаменателем 1,25 (1,26).

Примечание. Приведённые выше частоты округлены до стандартных значений.

Приводы винторезных подач

Конечными звеньями этих цепей являются шпиндель с заготовкой и суппорт с резцом, перемещающийся за один оборот шпинделя в продольном направлении на величину, равную шагу нарезаемой резьбы Т. расчётное перемещение конечных звеньев цепей: 1об.шп → Sвинт, и при этом винторезная подача Sвинт = T.

в обеспечении винторезной подачи не участвует ходовой вал, а также передачи и реверсивные механизмы фартука; движение суппорту передаётся через винтовую передачу (ходовой винт – разъёмная гайка) шага 12 мм. Для этого в коробке подач расцепляется передача 28:56 и включается муфта М5, соединяющая ведомый вал множительных групп передач с ходовым винтом, а в фартуке рукояткой 22 (см. рис. 4) включается разъёмная (маточная) гайка. При включении винторезной подачи не должна включаться продольная или поперечная подача от ходового вала (и наоборот), поэтому в фартуке имеется блокировочный механизм, не допускающий возможности поворота любой из рукояток 19 или 22 (см. рис. 4) при повёрнутой в рабочее положение другой. Изменение направления движения суппорта для нарезания правых или левых резьб производится посредством реверсивного механизма, находящегося в приводе перед сменными колёсами. Вращение на ведущий вал этого механизма сообщается, как и в приводах продольных и поперечных подач, от шпинделя через передачу 60:60, либо через звено увеличения шага. Для настройки привода на получение резьб разных видов устанавливаются определённые сменные колёса и механизм Нортона включается так, что ведущим валом в нём является либо тот, на котором закреплены шестерни зубчатого конуса 26, …, 48, либо тот, на котором находится скользящая шестерня 28.

4.3.1 Нарезание метрической резьбы

Подача, как было отмечено выше, должна быть равной шагу резьбы. Метрические резьбы задаются именно шагом в мм. Для настройки на получение резьбы с другим шагом надо передаточное отношение определяющего настроечного звена привода, которым является механизм Нортона, изменять прямо пропорционально изменению шага. С этой целью зубчатый конус в механизме Нортона должен быть ведущим, что обеспечивается включением муфт М2 и М3. Сменные колеса оставляются теми же, что и при подачах для точения: 42, 95, 50 (iсм1).

Если будет отключено ЗУШ (iзуш=1, частоты вращения шпинделя при этом – 630-2000 об/мин), а в реверсивном механизме и множительных группах будут включены передачи, обеспечивающие передаточные отношения 1:1 (т.е.

При уменьшении iмн и iрев величины подач будут уменьшаться, при увеличении iзуш – увеличиваться. В последнем случае надо учитывать, что при включении ЗУШ изменяются частоты вращения шпинделя, а значит возможна ситуация, когда требуемая подача при другой частоте вращения шпинделя обеспечена не будет. В ряде случаев этого можно избежать, переключая соответственно iмн и iрев. К примеру, при включении iзуш=2 (nшп=200-630 об/мин) и при тех же передачах в других группах обеспеччиваются подачи:

Если же необходино обеспечить подачи из ряда 6,5-12 мм/об при nшп=200-630 об/мин (iзуш=2), то следует включить iмн=1/2 (или iрев=1/2).

Примечание. Кроме метрических задаются шагом в мм и другие резьбы (например, трапецеидальные, упорные). Настройка на их нарезание производится таким же образом. 4.3.2 Нарезание модульной резьбы

Модульные резьбы – это червяки зубчатых червячных передач. Они задаются не шагом, а модулем m в мм. Шаг резьбы является величиной расчётной Т = πּm. При настройке на обработку резьбы другого модуля подача (равная шагу) должна быть изменена прямо пропорционально модулю, а значит, зубчатый конус в механизме Нортона должен быть ведущим. Чтобы обеспечить получение шага, кратного π (чего нет в метрических резьбах), надо произвести соответствующие изменения в кинематической цепи. Эти изменения заключаются в установке других сменных колёс: 64, 95, 97 (iсм2), передаточное отношение которых отличается в 0,785=π/4 раза от передаточного отношения колёс 42, 95, 50 (iсм1). Таким образом, для настройки на нарезание модульной резьбы включаются те же муфты, что и при нарезании метрических резьб, но устанавливаются другие сменные колеса.

4.3.3 Нарезание дюймовой резьбы

Дюймовые резьбы задаются не шагом, как метрические, а числом ниток (витков) k на один дюйм (1"≈25,4 мм) длины резьбы, т.е. величиной, обратной шагу Т, а значит, В таком случае, в отличии от настройки на нарезание метрических резьб, конус механизма Нортона должен быть ведомым. Для этого в коробке подач должны быть сцеплены пары 37:35 (колёсами 35, 37, 35 передаётся движение от сменных шестерён на вал скользящей шестерни 28) и 28:35 (колёсами 35, 28, 28, 35 передаётся движение от механизма Нортона на ведущий вал множительных групп передач); включённой должна быть также муфта М5.

4.3.4 Нарезание питчевой резьбы

Питчем задаются червяки в дюймовой системе измерений. Питч р – это величина, обратная модулю, но выражаемая не в 1/мм, а в 1/дюйм. Тогда шаг резьбы в мм будет равен

4.3.5 Нарезание точных или нестандартных резьб

При такой настройке коробку подач как настроечный орган не используют, цепь максимально укорачивают и включают ходовой винт "напрямую", соединяя его с помощью муфт М2, М4, М5 с выходным валом гитары сменных шестерён. В реверсивном механизме используются передачи с передаточным отношением 1:1. В гитаре сменных шестерён устанавливаются такие колёса А, Б, В, Г (iсм), какие обеспечат получение требуемого шага, а не те, какие показаны на схеме. Уравнение кинематического баланса для этого случая:

Из уравнения с учётом отмеченного выводится настроечная формула:

Приводы быстрых перемещений

Эти приводы позволяют перемещать весь суппорт в продольном и поперечные салазки в поперечном направлении быстро со скоростями, соответственно, vб.прод=3,4 м/мин и vб.поп=1,7 м/мин. Приводы получают движение от отдельного электродвигателя (nдв.б=1410 об/мин) в толчковом режиме при нажатии на кнопку в рукоятке включения подач. Быстрое перемещение происходит в направлении включённой подачи. Для предотвращения поломок в кинематической цепи при одновременной передаче на ходовой вал медленного вращения через коробку подач и быстрого от указанного электродвигателя установлена муфта обгона МО. расчётные перемещения конечных звеньев и уравнение кинематического баланса цепей следующие: nдв.б → vб.прод;

nдв.б → vб.поп;

Примечание. В уравнениях кинематического баланса модуль реечной передачи и шаг ходового винта приведены в м.

УПРАВЛЕНИЕ СТАНКОМ

Для включения и отключения станка и его приводов, изменения направления вращения шпинделя и движения суппорта, изменения величин частот вращения и подач, осуществления ручных перемещений подвижных частей, осуществления других управляющих действий станок имеет соответствующие органы управления. Их расположение показано на рис. 4. На рисунке выделены следующие части станка, органы и детали управления: 1 – передняя бабка; 2, 5 – рукоятки настройки станка на требуемую частоту вращения шпинделя; 3 – рукоятка звена увеличения шага и подач; 4 – рукоятка реверсивного механизма винторезной подачи; 6 – патрон; 7 – защитный экран; 8 – рукоятка ручного перемещения верхних (резцовых) салазок; 9 – рукоятка закрепления пиноли задней бабки; 10 – задняя бабка; 11 – рычаг закрепления задней бабки на направляющих; 12 – главный (линейный) выключатель; 13 – выключатель электронасоса подачи смазочно-охлаждающей жидкости; 14 – выключатель местного освещения; 15 – амперметр для контроля нагрузки главного электродвигателя; 16 – правая тумба; 17 – ходовой винт; 18 – ходовой вал; 19 – рукоятка включения продольных и поперечных перемещений суппорта; 20, 26 – рукоятки включения, выключения и реверсирования шпинделя; 21 – кнопочная станция пуска и останова главного электродвигателя; 22 – рукоятка включения разъёмной (маточной) гайки ходового винта; 23 – фартук; 24 – рукоятка ручного перемещения поперечных салазок; 25 – маховичок ручного продольного перемещения каретки суппорта; 27 – левая тумба; 28 – барабан подачи (рукоятка установки величины подачи и шага резьбы); 29 – коробка подач; 30 – рукоятка вида работ (выбора подачи или типа нарезаемой резьбы).

Рис. 4. Узлы, элементы приводов и механизмов управления станка мод. 1К62

Включение заданной (или переключение) частоты вращения шпинделя производится при отключённой коробке скоростей, для чего рукоятку 20 или 26 устанавливают в среднее положение. При этом муфта М1 (см. рис. 3) устанавливается в нейтральное положение, движение в коробку не передаётся и тормозом, сблокированным с этой муфтой, её передачи останавливаются. Для настройки станка на требуемую частоту вращения шпинделя необходимо рукоятку 2 (рис. 5 и поз. 5 на рис. 4) повернуть до совмещения её указателя со столбиком на таблице частот вращения на котором указана устанавливаемая частота вращения, а рукоятку 1 (см. рис. 5 и поз. 2 на рис. 4) установить так, чтобы риска на диске рукоятки указывала на окошечко с этой частотой. Для настройки станка, например, на частоту вращения шпинделя 1000 об/мин необходимо рукоятку 2 (см. рис. 5) вначале отклонить от себя, затем повернуть влево до совмещения её указателя со столбиком частот вращения 630-2000 на таблице, а рукоятку 1 установить так, чтобы риска на диске рукоятки указывала на окошечко с цифрой 1000. Рукоятка 2 отклоняется от себя только при повороте её на ряд чисел 630-2000, в остальных случаях этого делать не требуется.

Примечание. У некоторых модификаций станков данной модели рукоятка 1 имеет лимб с шестью участками. При настройке станка рукоятку 1 поворачивают до совмещения участка лимба, соответствующего устанавливаемой частоте вращения, со стрелкой на указательной табличке.

Рис. 5. Рукоятки установки частоты вращения шпинделя и подач

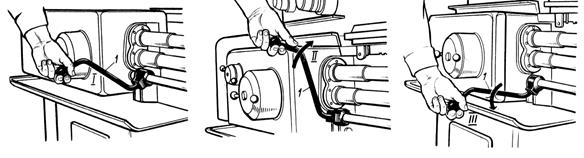

Включение правого (прямого) вращения шпинделя осуществляется рукояткой 1 (рис. 6,) из среднего положения I (см. рис. 6,а) вверх до отказа в положение II (см. рис. 6,б). При этом шпиндель будет вращаться против часовой стрелки, если смотреть на него со стороны задней бабки.

а) б) в) Рис. 6. Выключение, включение и реверсирование шпинделя

Поворот рукоятки 1 из среднего положения I вниз до отказа в положение III (см. рис. 6,в) включает шпиндель на левое (обратное) вращение (по часовой стрелке). Включение продольного или поперечного перемещения суппорта производится одной рукояткой (поз. 19 на рис. 4; поз. 3 на рис. 7, 8 и 9), являющейся мнемонической, т.е. перемещение суппорта будет происходить в том направлении, в каком повёрнута рукоятка. При повороте этой рукоятки включается одна из четырёх муфт М6-М9 (см. рис. 3).

а) б) в) Рис. 7. Включение механизма суппорта на продольную подачу

При включенном прямом вращении шпинделя поворот рукоятки 3 из среднего (нейтрального) положения I (рис. 7,а) влево до отказа в положение II (рис. 7,б) приведёт к включению прямой продольной подачи и перемещению суппорта справа налево, т.е. от задней бабки к передней. Выключение продольной подачи осуществляется возвратом рукоятки 3 в среднее (нейтральное) положение I. Включение механизма суппорта на обратную продольную подачу осуществляется перемещением рукоятки 3 из среднего положения I (см. рис. 7,а) вправо до отказа в положение III (рис. 7,в). Таблица 1

Включение механизма поперечной подачи суппорта осуществляется поворотом рукоятки 3 из среднего положения I (см. рис. 7,а) в положение IV (рис. 8,а) или V (рис. 8,б) соответственно для прямой (на деталь) или обратной подачи. Для выключения поперечной подачи рукоятка 3 возвращается в среднее (нейтральное) положение. Для быстрого перемещения суппорта необходимо повернуть рукоятку 3 в соответствии с выбранным направлением движения и большим пальцем правой руки нажать на кнопку 1 в ручке рукоятки 3 (рис. 8,в). При этом включается (см. рис. 2) соответствующая муфта в фартуке и двигатель привода быстрых перемещений. Для настройки станка на требуемую подачу или резьбу используют рукоятки 3,4,5,6 (см. рис. 5).

а) б) в)

Рис. 8. Включение механизма суппорта И ВЫПОЛНЕНИЕ ИХ

В лабораторной работе в качестве примера рассматриваются способы наладки станка на обработку конических поверхностей.

Рис. 10. Обтачивание конических поверхностей небольшой длины

Рис. 11. Обтачивание конусов при повернутых верхних салазках суппорта

3) Определить угол поворота верхних салазок по данным чертежа обрабатываемого конуса

где D, d, l – больший и меньший диаметры и длина конуса. 4) Повернуть поворотную плиту 3 верхних салазок на требуемый угол уклона конуса α. Когда вершина конуса 2 обращена к задней бабке поворотную плиту Б с резцом 1 поворачивают от себя, отсчитывая угол поворота по шкале (нониусу) В (рис. 11,а). Если конус вершиной обращён в сторону шпинделя, то поворот салазок суппорта производят в другую сторону (рис. 11,б). 5) Обточить коническую поверхность (предварительно и окончательно), вращая винт верхних салазок суппорта обеими руками (рис. 11, в) по часовой стрелке. 6) Проверить угол конуса универсальным угломером (рис. 11,г) или предельной калибр-втулкой V (рис. 11,д).

Рис. 12. Схемы наладки станка для обработки конусов Рис. 13. Контроль смещения корпуса бабки по нониусу и линейке

- смещение корпуса задней бабки по лимбу винта поперечной подачи. Перевернуть резец 1 (рис. 14,а) и закрепить его в резцедержателе обратной стороной. Выдвинуть пиноль 2 задней бабки. Приложить к пиноли тонкую полоску бумаги 3 (или щуп) и подвести к ней резец так, чтобы можно было свободно вынуть бумагу. По лимбу поперечной подачи отвести резец от пиноли на величину H смещения корпуса задней бабки. Сместить корпус задней бабки так, чтобы полоска бумаги 3 была зажата как прежде; - смещение корпуса задней бабки по индикатору. В резцедержателе закрепить индикатор 4 (рис. 14,б). Переместить индикатор до плотного упора его стержня А в пиноль. Установить циферблат индикатора на <0>. Сместить корпус задней бабки на требуемую величину по показаниям шкалы индикатора. Примечание. Применение перемещающегося заднего центра (рис. 14,в) позволяет не смещать корпус задней бабки. Но поскольку при этом способе как и при предыдущих задача состоит в смещении центра задней бабки, способ не целесообразно выделять в самостоятельный, хотя он формально и не подпадает под заголовок данного пункта.

Посредством конического хвостовика корпуса 1 конструкция устанавливается в пиноль задней бабки. Для осуществления наладки необходимо: переместить с помощью регулировочного винта 2 салазки 3 вместе с собственно центром 4 по направляющим А корпуса на величину Н от себя или на себя в зависимости от расположения вершины обрабатываемого конуса, контролируя величину смещения по шкале с делениями Г; зафиксировать салазки винтами В. Центр 4 (как и другие, более простые, использующиеся при работах со смещённой задней бабкой) имеет шаровую вершину Б, что позволяет уменьшить его износ, обусловленный несовпадением осей детали и центров. 3) Установить заготовку в центрах передней и задней бабок и поводковом патроне. 4) Обточить коническую поверхность.

а) б) в) Рис. 14. Способы контроля смещения корпуса задней бабки

Такой способ обработки длинных конусов находит широкое применение, т.к. не требует дополнительных приспособлений и может быть осуществлен на любом токарном станке. Основной недостаток способа состоит в том, что центры станка при смещении задней бабки располагаются в центровых отверстиях детали с перекосом, вследствие чего имеет место усиленный и неравномерный износ поверхностей отверстия и центра. В результате, если деталь после обтачивания конуса при смещенной задней бабке поставить на нормально установленные центры и произвести обработку её цилиндрической части, оси этой части и ранее обработанной конической не совпадут. В этой связи следует сначала производить черновое обтачивание конической части детали, затем – черновое и чистовое цилиндрической и после – чистовое конической.

ОФОРМЛЕНИЕ ОТЧЁТА

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 7108; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.95.38 (0.2 с.) |

), то при снятии движения с разных шестерён конуса механизма Нортона будут обеспечиваться подачи:

), то при снятии движения с разных шестерён конуса механизма Нортона будут обеспечиваться подачи:

и подача должна изменяться обратно пропорционально k.

и подача должна изменяться обратно пропорционально k.

. Очевидно из предыдущего, что при этой настройке коробка подач включается как при нарезании дюймовых резьб, а сменные колёса устанавливаются такие же, как при нарезании модульных резьб.

. Очевидно из предыдущего, что при этой настройке коробка подач включается как при нарезании дюймовых резьб, а сменные колёса устанавливаются такие же, как при нарезании модульных резьб.

.

.

,

,