Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция тракторов и автомобилейСтр 1 из 14Следующая ⇒

ТРАКТОРЫ И АВТОМОБИЛИ для студентов Неинженерных специальностей

Орёл-2006 УДК 631.37 (075.8)

Ефимов М.А., Стебаков В.А. Тракторы и автомобили: учебное пособие. – Орёл: Издательство Орёл ГАУ, 2006.

Рецензенты:

© Ефимов М.А., Стебаков ©Орёл ГАУ

ВВЕДЕНИЕ

В учебном пособии рассмотрены устройство и работа механизмов и систем современных сельскохозяйственных тракторов и автомобилей; теория ДВС, трактора и автомобиля: рабочие процессы, возникновение мощности и крутящего момента в ДВС; рабочие процессы, происходящие при взаимодействии колес с почвой; теория возникновения силы тяги, буксования ведущих колес; тяговый и мощностной балансы трактора, толкающей силы. В учебном пособии в доступной форме изложены наиболее принципиальные положения по устройству и работе механизмов и систем тракторов и автомобилей, теории двигателя трактора и автомобиля, от которых во многом зависит понимание студентами происходящих процессов при работе двигателя и трактора в целом. Учебное пособие разработано в соответствии с типовой учебной программой по дисциплине "Механизация и электрификация сельского хозяйства" в помощь студентам неинженерных специальностей при выполнении лабораторных занятий по разделу "Тракторы и автомобили". Повышение урожайности сельскохозяйственных культур и плодородия почвы всегда являлись важнейшими задачами в аграрном секторе экономики. Значительное влияние на эти параметры сельскохозяйственного производства оказывает технический уровень тракторов, а также степень воздействия их ходовых систем на почву. Тракторы используют на основной и предпосевной обработке почвы, при внесении удобрений и химикатов, на уборке сельскохозяйственных культур и на послеуборочных работах. Все указанные виды работ необходимо выполнять качественно, в лучшие агротехнические сроки, без увеличения численности механизаторов. Для этих целей должны быть соблюдены следующие условия рационального использования тракторов: 1. Тракторы должны быть энергонасыщенными, иметь высокие эксплуатационные качества: производительность, экономичность, устойчивость, плавность хода, надежность, маневренность и т.д.

2. Тракторы должны быть оснащены быстродействующими устройствами для присоединения навесных машин и орудий, механизмами для автоматического управления этими машинами; должны иметь широкий набор сельскохозяйственных машин и орудий. 3. Хозяйства должны иметь помещения для ремонта, обслуживания и хранения тракторов. 4. В хозяйствах должны быть постоянные кадры механизаторов высокой квалификации. Технический уровень трактора характеризуется четырьмя главными показателями: эффективной мощностью двигателя, удельным расходом топлива, силой тяги на крюке, скоростью движения. От них в основном зависят продолжительность и экономичность работы трактора.

КОНСТРУКЦИЯ ТРАКТОРОВ И АВТОМОБИЛЕЙ УСТРОЙСТВО И РАБОТА

Поршневые двигатели внутреннего сгорания классифицируют по следующим основным признакам: - по способу воспламенения рабочей смеси - двигатели с воспламенением от сжатия (дизели) и двигатели с принудительным воспламенением от электрической искры; - по способу смесеобразования - двигатели с внешним (карбюраторные и газовые) и с внутренним смесеобразованием (дизели); - по способу осуществления рабочего процесса - четырехтактные и двухтактные; - по виду применяемого топлива - двигатели жидкого топлива, работающие на бензине и дизельном топливе, двигатели газообразного топлива (на сжатом и сжиженном газе) и многотопливные; - по способу охлаждения - с жидким и воздушным охлаждением; - по числу цилиндров — одноцилиндровые и многоцилиндровые (двух-, четырех-, шести-, восьми-, двенадцатицилиндровые); - по расположению цилиндров - однорядные и двухрядные или V-образные (два ряда цилиндров расположены под углом друг к другу). Горючая смесь -это смесь, состоящая из распыленного топлива и воздуха в определенной пропорции. Рабочая смесь образуется в цилиндре работающего двигателя в результате перемешивания горючей смеси с остаточными газами. На тракторах и автомобилях большой грузоподъемности применяют четырехтактные многоцилиндровые дизели, на автомобилях легковых, малой и средней грузоподъемности - четырехтактные многоцилиндровые карбюраторные и дизельные двигатели, а также двигатели, работающие на сжатом и сжиженном газе.

Поршневой двигатель внутреннего сгорания состоит из корпусных деталей, кривошипно-шатунного, газораспределительного, а так же систем питания, охлаждения, смазочной, зажигания и пуска, регулятора частоты вращения. Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения (рис. 4).

При каждом ходе поршня коленчатый вал поворачивается на половину оборота, т.е. на 180°. Ход поршня центрального криво шипно-шатунного механизма равен двум радиусам кривошипно-шатунного вала. Рабочий объем цилиндра Vh (м3) - объем цилиндра, освобождаемый поршнем, при перемещении от ВМТ к НМТ.

где d - диаметр цилиндра, м; S - ход поршня, м. Объем камеры сжатия Vc - объем над поршнем, когда он находится в ВМТ. Полный объем цилиндра Va (м3) - сумма объема камеры сжатия и рабочего объема цилиндра, т.е. пространство над поршнем, когда он находится в НМТ. Литраж двигателя Vл - это сумма рабочих объемов всех его цилиндров двигателя. При малых объемах (до 1 л) его выражают в кубических сантиметрах, а при больших – в литрах:

где Vh – рабочий объем одного цилиндра, м3; i – число цилиндров двигателя. Степень сжатия – отношение полного объема цилиндра к объему камеры сжатия:

В карбюраторных двигателях степень сжатия колеблется в пределах 6…9, а в дизелях – 15…20. Таким образом, степень сжатия - это отвлеченное число, показывающее, во сколько раз полный объем цилиндра больше объема камеры сжатия. Во время работы двигателя внутреннего сгорания в его цилиндре происходит периодически повторяющийся ряд изменений состояния рабочего тела (газа). Рабочий цикл двигателя - комплекс последовательных процессов (впуск, сжатие, сгорание, расширение и выпуск), периодически повторяющихся в каждом цилиндре и обуславливающий работу двигателя. Такт - часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки к другой. Двигатели, в которых рабочий цикл совершается за четыре хода (такта) поршня или за два оборота коленчатого вала, называют четырехтактными. Двигатели, в которых рабочий цикл совершается за два хода (такта) поршня или за один оборота коленчатого вала, называют двухтактными. Работу двигателя за один цикл определяют по индикаторной диаграмме-графику зависимости давления газа в цилиндре от объема, изменяющегося при перемещении поршня (координаты Р-V). Индикаторную диаграмму снимают на работающем двигателе при помощи специального прибора-индикатора. Карбюраторные двигатели. Топливо с воздухом смешивается в специальном приборе-карбюраторе, а горючая смесь воспламеняется от электрической искры. Эти двигатели устанавливают на автомобилях малой и средней грузоподъемности, а также тракторах для пуска основных дизельных двигателей.

Дизели. Такие двигатели отличаются от карбюраторных тем, что горючая смесь образуется внутри цилиндра и самовоспламеняется от температуры сжатого воздуха. Их применяют в качестве основных двигателей на тракторах и автомобилях большой грузоподъемности.

В начале работы двигателя коленчатый вал приводят во вращение посторонним источником энергии, например электрическим стартером или пусковым двигателем. В конце такта впуска давление в цилиндре в среднем составляет 0,08...0,95 МПа, а температура 30...50 °С (рис. 6, а). Второй такт — сжатие (рис. 6, б). Поршень, продолжая движение с помощью коленчатого вала, перемещается вверх. Поскольку оба клапана закрыты, поршень сжимает воздух. Температура воздуха при сжатии повышается. Благодаря высокой степени сжатия повышается давление в дизельном двигателе до 4 МПа, а воздух нагревается до температуры 600 °С. В конце такта сжатия через форсунку в цилиндр впрыскивается порция дизельного топлива в мелко распыленном состоянии.

Третий такт - рабочий ход, или расширение (рис. 6, в). Мелкие частицы топлива, соприкасаясь с нагретым сжатым воздухом, самовоспламеняются. Подача топлива через форсунки и горение продолжается некоторое время после того, как поршень пройдет ВМТ. Благодаря задержке самовоспламенения топливо в основном сгорает во время этого такта. Оба клапана при рабочем ходе закрыты. Температура газов при сгорании достигает 2000 °С, давление повышается до 8 МПа. Под большим давлением саморасширяющихся газов поршень перемещается вниз и передает воспринимаемое им усилие через шатун на коленчатый вал, заставляя его производить механическую работу.

Рис. 6. Рабочий цикл одноцилиндрового четырехтактного дизеля: а - такт впуска; б - такт сжатия: в - такт расширения; г — такт выпуска Четвертый такт - выпуск (рис. 6, г). Поршень перемещается вверх, а выпускной клапан открывается. Отработавшие газы сначала под действием избыточного давления, а затем поршнем удаляются из цилиндра. После перехода поршнем ВМТ выпускной клапан закрывается, а впускной клапан открывается, и рабочий цикл повторяется. Рабочий цикл карбюраторного четырехтактного двигателя В отличие от дизельного двигателя у карбюраторного двигателя воздух и топливо поступают в цилиндр одновременно в виде горючей смеси, приготовленной карбюратором. Такт впуска. Поршень 4 (рис. 7, а) движется от в. м.т. к н. м.т. Над ним в полости цилиндра 1 создается разрежение. Впускной клапан 6при этом открыт, цилиндр через впускную трубу 7 и карбюратор 8сообщается с атмосферой. Под влиянием разности давлений воздух устремляется в цилиндр. Проходя через карбюратор, воздух распыливает топливо и, смешиваясь с ним, образует горючую смесь, которая поступает в цилиндр.

Рис. 7. Рабочий цикл одноцилиндрового четырехтактного карбюраторного двигателя: а — такт впуска: б —такт сжатия; в —такт расширения; г— такт выпуска; 1 — цилиндр; 2 - выпускная труба; 3 — выпускной клапан; 4 — поршень; 5 — искровая зажигательная свеча; 6 - впускной клапан; 7— впускная труба; 8 — карбюратор; 9 — шатун; 10— коленчатый вал Заполнение цилиндра цилиндра 1 горючей смесью продолжается до прихода поршня в н. м. т. К этому времени впускной клапан закрывается. Такт сжатия. При дальнейшем повороте коленчатого вала 10 (рис. 7, б) поршень движется от н. м. т. к в. м. т. В это время впускной 6 и выпускной 3 клапаны закрыты, поэтому поршень сжимает находящуюся в цилиндре рабочую смесь. В такте сжатия составные части рабочей смеси хорошо перемешиваются и нагреваются. В конце такта сжатия между электродами свечи 5 возникает электрическая искра, от которой рабочая смесь воспламеняется. В процессе сгорания топлива выделяется большое количество теплоты, давление и температура газов повышаются.

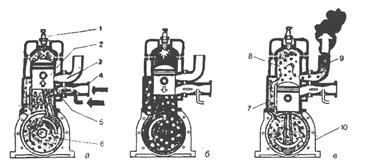

Такт расширения. Оба клапана закрыты. Под давлением расширяющихся газов поршень движется от в. м. т. к н.м.т. (рис.7, в) и при помощи шатуна 9 вращает коленчатый вал 10, совершая полезную работу. Такт выпуска. Когда поршень подходит к н. м. т., открывается выпускной клапан 3 и отработавшие газы под действием избыточного давления начинают выходить из цилиндра в атмосферу через выпускную трубу 2. Далее поршень движется от н. м. т. к в. м. т. (рис. 7, г) и выталкивает из цилиндра отработавшие газы. Далее рабочий цикл повторяется. В двухтактном двигателе отсутствуют клапаны (рис. 8). Впуск горючей смеси и выпуск отработавших газов у пускового двигателя осуществляется через окна в цилиндре, которые своевременно открываются и закрываются движущимся поршнем. При движении вверх поршень 2 (рис. 8, а) перекрывает впускное окно 3 в цилиндре, в результате чего над поршнем происходит сжатие рабочей смеси. Одновременно под поршнем создается разрежение, и из карбюратора 4 через впускные окна 5 цилиндра горючая смесь засасывается в кривошипную камеру 6. При подходе к ВМТ в свече зажигания образуется электрическая искра, и рабочая смесь в цилиндре воспламеняется (рис. 8, б). На этом заканчивается первый такт. Под давлением образовавшихся от сгорания рабочей смеси газов поршень перемещается вниз, совершая рабочий ход, который происходит до тех пор, пока откроются выпускные окна, и начнется выпуск отработавших газов через выпускную трубу наружу. При движении поршня вниз горючая смесь в кривошипной камере сжимается. В конце второго такта поршень открывает окно продувочного канала 7, и горючая смесь нагнетается из кривошипной камеры в цилиндр, вытесняя из него отработавшие газы (рис. 8, в).

Рис. 8. Схема работы двухтактного двигателя: а — первый такт; б — конец первого и начало второго такта; в - конец второго такта 1 - свеча зажигания; 2 - поршень; 3 - выпускное окно цилиндра; 4 - карбюратор; 5 - впускное окно цилиндра; 6 - кривошипная камера; 7 - продувочная камера; 8 - цилиндр; 9 - выхлопная труба; 10 - картер Происходит продувка и одновременно наполнение цилиндра свежей горючей смесью. При этом горючая смесь частично выходит вместе с отработавшими газами. Таким образом, за два хода поршня (два такта) совершается полный рабочий цикл. Двигатели с описанным рабочим процессом называют двигателями с кривошипно-камерной продувкой. Эти двигатели по конструкции и в эксплуатации проще, чем четырехтактные. Их работа протекает более равномерно потому, что рабочий ход происходит при каждом обороте коленчатого вала. Однако двухтактные двигатели менее экономичны, чем четырехтактные. При продувке через выпускные окна теряется 30% горючей смеси. Поэтому двухтактные карбюраторные двигатели используют при кратковременной работе для запуска дизельного двигателя трактора. Рабочий цикл четырехтактных двигателей совершается за два оборота коленчатого вала. За это время коленчатый вал получает усилие от поршня только при одном полуобороте, соответствующем рабочему ходу поршня. Три других полуоборота продолжаются по инерции, и коленчатый вал с помощью маховика перемещает поршень при всех вспомогательных тактах - впуске, выпуске и сжатии. В последствие этого коленчатый вал одноцилиндрового двигателя вращается неравномерно: при рабочем ходе - ускоренно, а при вспомогательных тактах -замедленно. Кроме того, одноцилиндровый двигатель обычно имеет небольшую мощность и повышенную вибрацию. Поэтому на современных тракторах и автомобилях устанавливают многоцилиндровые двигатели. Чтобы многоцилиндровый двигатель работал равномерно, такты расширения должны следовать через равные углы поворота коленчатого вала, т.е. через равные промежутки времени. Например, в четырехцилиндровом четырехтактном двигателе такт расширения (рабочий ход) в цилиндре происходит через 180° (720°) по отношению к предыдущему, т.е. через половину оборота коленчатого вала. Другие такты этого двигателя передаются также через 180°. Последовательность чередования одноименных тактов в цилиндрах называют порядком работы двигателя. Порядок работы четырехцилиндровых отечественных двигателей 1-3-4-2. Это означает, что после рабочего хода в первом цилиндре следующий рабочий ход происходит в третьем, затем в четвертом и, наконец, во втором цилиндре (рис. 9). Зная порядок работы цилиндров двигателя, можно правильно распределить провода по искровым свечам зажигания, присоединить топливопроводы к форсункам и отрегулировать клапаны.

Рис. 9. Чередование тактов четырехцилиндрового двигателя с порядком работы 1-3-4-2

Общее устройство. Двигатели установленные на тракторах (дизели) включают следующие механизмы и системы. Кривошипно-шатунный механизм преобразует прямолинейное движение поршней во вращательное движение коленчатого вала. Газораспределительный механизм управляет работой клапанов, что позволяет в определенных положениях поршня впускать воздух в цилиндры, сжимать его до определенного давления и удалять оттуда отработавшие газы. Система питания обеспечивает подачу отмеренных порций топлива в определенный момент в распыленном состоянии в цилиндры двигателя. Смазочная система необходима для непрерывной подачи масла к трущимся деталям и отвода теплоты от них. Система охлаждения предохраняет стенки камеры сгорания от перегрева и поддерживает в цилиндрах нормальный тепловой режим. Система пуска нужна для проворачивания коленчатого вала во время пуска. В отличие от дизеля, карбюраторный двигатель имеет следующие особенности: система питания карбюраторного двигателя предназначена для приготовления горючей смеси в специальном приборе — карбюраторе и подачи ее в цилиндры; для зажигания рабочей смеси в цилиндрах карбюраторного двигателя служит система зажигания.

Контрольные вопросы 1. По каким основным признакам классифицируются двигатели? 2. Что такое степень сжатия? 3. Каков порядок работы четырехтактного четырехцилиндрового двигателя? 4. Назовите основные механизмы и системы двигателя?

Система питания Системы питания дизелей и карбюраторных двигателей принципиально различаются. Система питания карбюраторного двигателя. В ней горючая смесь требуемого состава приготовляется из топлива и воздуха в специальном приборе - карбюраторе, а затем подается в нужном количестве непосредственно в цилиндры двигателя. В пусковых тракторных двигателях топливо из бака (рис. 22, а) самотеком подается через фильтр-отстойник 4 в карбюратор 7.

Рис. 22. Система питания карбюраторного двигателя: а — пусковом; б - автомобильного; 1 - топливный бак; 2 - крышка; 3 - фильтрующая сетка; 4 - фильтр-отстойник; 5 - рукоятка; 6 - топливопровод; 7 - воздушный фильтр; 8 - карбюратор; 9 - глушитель; 10 - впускной трубопровод; 11 - выпускной трубопровод; 12 - бензиновый насос; 13 - фильтр тонкой очистки

В автомобильном карбюраторном двигателе из бака 1 (рис. 22, б) засасывается через фильтр-отстойник 4 бензиновым насосом 11 и подается им через фильтр 13 тонкой очистки в карбюратор 7. Воздух из атмосферы при такте впуска проходит через воздушный фильтр (воздухоочиститель) 8, очищается от посторонних примесей и поступает в карбюратор.

Система питания дизеля предназначена для подачи в цилиндры очищенного воздуха и распыленного топлива.

Схема системы питания тракторного дизеля показана на рисунке 23. Во время работы двигателя топливо из бака 9 самотеком поступает по топливопроводу в фильтр 5 грубой очистки, где отделяются крупные механические примеси. Из фильтра грубой очистки топливо засасывается подкачивающей помпой 12 и нагнетается через фильтр 6 тонкой очистки в топливный насос 14. Насос по топливопроводам 4 высокого давления подает топливо под большим давлением к форсункам 3, через которые оно впрыскивается в распыленном состоянии в камеру сгорания. В топливный насос топливо в избытке подается подкачивающей помпой. Излишки топлива отводятся из насоса по перепускной трубке 13 во впускную часть подкачивающей помпы через перепускной клапан, находящийся в штуцере топливопровода. Воздухоочистители сухого типа с бумажными фильтрующими элементами. В этом воздухоочистителе имеются две ступени очистки. Первая предварительная ступень очистки инерционный очиститель, удаляющий из потока воздуха крупную пыль. Он состоит из патрубка 6 (рис. 24), колпака 9 и завихрителя 8.

Рис. 24. Воздухоочистители сухого типа: а — дизеля СМД-62; 6 - двигателя КамАЗ-740; 1 и 21 - выходные патрубки; 2 и 17 - корпуса; 3 - шпилька; 4 и 19 - входные патрубки; 5 - стяжной хомут; 6 -патрубок инерционного очистителя; 7 - защитная сетка; 8 - завихритель; 9 - колпак; 10 - гайки-барашки; 11 и 20 - крышка; 12- основной фильтр-патрон; 13 -дополнительный фильтр-патрон; 14 - бобка для присоединения трубопровода индикатора засоренности воздухоочистителя; 15-нижняя крышка; 16-наружный защитный кожух; 18-кронштейн крепления фильтрующего элемента; 22 - патрубок отсоса пыли эжектором; 23 - фильтрующий элемент; 24 - внутренний защитный кожух; 25 - трубка эжектора С помощью стяжного хомута. 5 инерционный очиститель закреплен на входном патрубке 4 воздухоочистителя. Вторая ступень очистки - фильтры-патроны: основной 12 и дополнительный 13 с бумажными фильтрующими элементами из специального высокопористого картона. Картон сложен в виде шторы и заключен между стыками. При такте впуска воздух проходит через инерционный очиститель, где очищается от крупных частиц пыли и с мелкими частицами пыли направляется в кольцевое пространство между корпусом 2 воздухоочистителя и основным фильтром-патроном. Затем воздух проходит последовательно через основной 12 и дополнительный 13 фильтры-патроны, где очищается от мелких частиц пыли, и направляется через выходной патрубок 1 в турбокомпрессор. В воздухоочистителе, показанном на рисунке 24, б, крупные частицы пыли отделяются в результате резкого изменения направления потока воздуха при входе в патрубок 19. Под действием разрежения в патрубке 22, соединенном с эжектором отсоса пыли, они выбрасываются с отработавшими газами в атмосферу. Во второй ступени этого воздухоочистителя имеется один сменный картонный фильтрующий элемент тонкой очистки (фильтр-патрон). Турбокомпрессор. Мощность двигателя можно повысить, подавая в цилиндры воздух, предварительно сжатый в компрессоре (наддув). Если в цилиндры подано больше воздуха, то можно подать больше топлива, которое полностью сгорит и выделит больше энергии. Турбокомпрессор используют для нагнетания воздуха под давлением в цилиндры двигателя. Он состоит из среднего корпуса 1 (рис. 25) центробежного компрессора и газовой турбины, колес 5 и 9, которые жестко закреплены на общем валу 4.

Отработавшие газы по выпускному трубопроводу попадают в камеру газовой турбины и направляются на лопатки рабочего колеса 9 турбины, заставляя его вращаться вместе с валом 4. Далее отработавшие газы выбрасываются в атмосферу через выпускную трубу. Закрепленное на валу колесо 5 компрессора засасывает воздух из атмосферы через воздухоочиститель и под избыточным давлением 0,05...0,Ю МПа нагнетает по выпускному трубопроводу в цилиндры двигателя, улучшая наполнение их воздухом. Топливные баки. Топливо на тракторе и автомобиле хранится в баке. На некоторых тракторах и автомобилях, кроме основного, предусмотрен дополнительный бак. Топливный бак состоит из двух штампованных из листовой стали и сваренных между собой половин. Внутри бака вварены две перегородки, придающие ему необходимую жесткость. Перегородки также гасят колебания большой массы топлива при движении транспорта и предотвращают сильные удары топлива о стенки бака. Фильтр грубой очистки топлива очищает топливо от крупных механических примесей. Он имеет сетчатый фильтрующий элемент 8 (рис. 26, а), состоящий из отражателя и латунной сетки с ячейками размером 0,09 мм.

Рис. 26. Фильтры грубой очистки топлива: а - тракторный; о - автомобильный; 1 - пробка сливной горловины; 2 - топливоподводящая трубка; 3 - корпус; 4 - топливоотводящая трубка; 5 - распределитель потока топлива; 6 – нажимное кольцо; 7 - стакан; 8 - сетчатый фильтрующий элемент; 9 -успокоитель; 10 - пластинчатый фильтрующий элемент; 11 - отверстия; 12 - тракторный; 12 - стержень; 13 - пластины; 14 - выступ; А - вход топлива; Б - выход очищенного топлива Фильтрующий элемент смонтирован на резьбовой втулке, которая ввернута в корпус 3 и прижимает к нему распределитель 5, имеющий восемь отверстий, равномерно расположенных по окружности. Фильтрующий элемент находится внутри стакана 7. Последний закрепляют на корпусе с помощью нажимного кольца 6 и болтов

Рис. 27. Фильтры тонкой очистки топлива: а и в - односекционный (трактора МТЗ-80 и автомобиля ГАЗ-53А), б - двухсекционный (трактора ДТ-75МВ); 1 - пробка слива отстоя; 2 - опорный штырь; 3 - резиновое уплотнение; 4 – фильтрующий элемент; 5 - трубка для удаления воздуха; 6 - корпус; 7 - крышка; 8 - запорный шарик; 9 -вентиль; 10 - трубка слива топлива из форсунок; 11 - кран; 12 - стяжной болт; 13 - пружина; 14 - стакан-отстойник; 15 - скоба крепления; А - отверстие входа топлива; Б - отверстие выхода очищенного топлива, В - канал для неочищенного топлива, Г - канал для очищенного топлива Часть топлива по инерции попадает под успокоитель, где оседают крупные механические примеси и вода, находящаяся в топливе. Через центральное отверстие успокоителя топливо поднимается вверх к сетке фильтрующего элемента. Пройдя через сетчатый элемент, топливо очищается от мелких механических примесей и поступает через центральное отверстие корпуса к отводящей трубке 4. В фильтре грубой очистки топлива некоторых автомобилей (рис. 26, 6) в качестве фильтрующего элемента использован набор пластин 13, изготовленных из алюминиевой ленты толщиной 0,15 мм. В пластинах выполнены выступы 14 высотой 0,05 мм, отверстия 11 для прохода топлива и два отверстия для прохода фиксирующих стержней 12. Фильтр тонкой очистки топлива очищает топливо от мельчайших механических примесей и воды. Односекционный тракторный фильтр имеет один или несколько фильтрующих элементов, установленных в корпусе 6 (рис. 27, а). В нижней части корпуса предусмотрено отверстие, закрытое пробкой 1 для слива загрязненного топлива из фильтра. Все фильтрующие элементы работают параллельно. Поток топлива под давлением подкачивающей помпы входит через отверстие А в корпус фильтра, а затем проходит через отверстия каркаса и через фильтрующие шторы - внутрь фильтрующего элемента Очищенное от мельчайших примесей топливо через отверстие Б направляется топливопроводом низкого давления в топливный насос. Продувочный вентиль служит для выпуска воздуха, попавшего в топливную систему двигателя. На некоторых тракторных двигателях установлены двухсекционные фильтры тонкой очистки топлива (рис. 27, б) В этих фильтрах топливо проходит параллельно или последовательно через оба фильтрующих элемента. Второй элемент - контрольный по степени его загрязнения судят о работе фильтра грубой очистки топлива и первого элемента тонкой очистки. Фильтр тонкой очистки топлива автомобиля (рис. 27, в) устанавливают между топливным насосом и карбюратором. При работе двигателя часть механических примесей выпадает в виде осадка на дно стакана-отстойника, а остальные задерживаются фильтрующим элементом. Подкачивающая помпа (рис. 28) установлена на топливном насосе высокого давления. Она обеспечивает необходимую подачу топлива в подводящий канал топливного насоса, поддерживая в нем давление в пределах 0,8...0,12 МПа.

Рис.28. Топливоподкачивающий насос: ,а - устройство; б - схема работы; в - схема работы насоса ручной подкачки; 1 - поршень; 2 - корпус; 3 - нагнетательный клапан; 4 - выпускной топливопровод; 5 - толкатель; 6 -шток; 7 - насос ручной подкачки; 8 - рукоятка; 9 - поршень; 10 – впускной клапан; 11 - пружина; 12-впускной топливопровод. Подкачивающие помпы дизелей - поршневого типа. Они состоят из корпуса 2 (рис. 28, а), внутри которого расположены поршень 1, впускной 10 и нагнетательный 3 клапаны, плотно прижатые пружинами к обработанным седлам. Поршень свободно перемещается в тщательно обработанном отверстии корпуса. Во время работы с одной стороны на поршень действует пружина 11, а с другой - шток 8, конец которого упирается в толкатель 5. Толкатель через ролик соприкасается с эксцентриком расположенным на валике топливного насоса. В сторону эксцентрика толкатель отжимается пружиной. Топливо перекачивается помпой за 2 хода поршня. При вращении валика топливного насоса эксцентрик отходит от ролика толкателя, и поршень перемещается под действием пружины 11 вниз (рис. 28, б). При этом топливо, находящееся под поршнем, вытесняется в нагнетательный топливопровод, проходя через фильтр тонкой очистки в топливный насос. В над поршневом пространстве в это время - разрежение, вследствие чего топливо поступает в помпу через открывшийся впускной клапан 10 из топливного бака, пройдя фильтр грубой очистки. При дальнейшем вращении валика топливного насоса эксцентрик набегает на ролик толкателя и поршень 1 перемещается в верх, сжимая пружину 11. Под поршнем образуется разрежение, давление над поршнем возрастает. Под давлением топлива впускной клапан 10 закрывается, а нагнетательный клапан 3 открывается, и топливо перетекает из над поршневого пространства под поршень. Этот ход поршня - вспомогательный. Далее процесс повторяется.

а - устройство, б и в - схема работы насоса при всасывании и нагнетании; 1 - тарелки; 2 - выпускной клапан; 3 - крышка; 4 - сетчатый фильтр; 5 - головка; о -диафрагма; 7 - корпус; 8 - впускной клапан; 9 - пружина; 10 - шток; 11 - сальник; 12 - рычаг ручной подкачки; 13 - ось; 14 - возвратная пружина; 15 - двухплечий рычаг Бензиновый насос автомобильного двигателя - диафрагменного типа. Он состоит из корпуса (рис. 29, а), крышки 3 и головки 5. В корпусе находятся двухплечевой рычаг 15 с возвратной пружиной и рычаг 12 ручной подкачки топлива. Между корпусом и головкой зажата диафрагма 6, изготовленная из специальной лакоткани или прорезиненной ткани. Тарелки 1 соединяют диафрагму со штоком 10, нижняя частькоторого связана с двухплечим рычагом привода бензонасоса. Под диафрагмой установлена нагнетательная пружина 9. Головка 5 разделенаперемычкой на всасывательную и нагнетательную полости. В последней расположен выпускной клапан 2, а во всасывающей – впускные клапаны 8, над которыми установлен сетчатый фильтр. Винтами головка присоединена к корпусу, а крышка - к головке. Бензонасос приводится в действие с помощью специальной штанги от эксцентрика распределительного вала. Во время вращения распределительного вала эксцентрик набегает на штангу и она, поднимаясь вверх, перемещает конец двухплечевого рычага 15 (рис. 29, б

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 813; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.109.151 (0.076 с.) |

,

, ,

, .

. Рис. 5. Схема одноцилиндрового дизеля:

1 - головка цилиндра; 2 - коромысло; 3 - форсунка; 4 - впускной клапан; 5 - выпускной клапан; 6 - цилиндр; 7 - поршень; 8 - поршневой палец; 9 - шатун; 10 - маховик; 11 - картер; 12 - коленчатый вал; 13 - шестерня привода распределительного вала; 14 - распределительный вал; 15 - топливный насос; 16 - передаточные детали; 17 - воздухоочиститель

Рис. 5. Схема одноцилиндрового дизеля:

1 - головка цилиндра; 2 - коромысло; 3 - форсунка; 4 - впускной клапан; 5 - выпускной клапан; 6 - цилиндр; 7 - поршень; 8 - поршневой палец; 9 - шатун; 10 - маховик; 11 - картер; 12 - коленчатый вал; 13 - шестерня привода распределительного вала; 14 - распределительный вал; 15 - топливный насос; 16 - передаточные детали; 17 - воздухоочиститель

Здесь воздух смешивается с распыленным топливом и направляется во впускную трубу (коллектор) 10. Приготовление горючей смеси продолжается во впускной трубе, в которой топливо испаряется и перемешивается с воздухом. Этот процесс заканчивается в цилиндрах двигателя во время тактов впуска и сжатия. После сгорания рабочей смеси, отработавшие газы через выпускной трубопровод и глушитель 9 выбрасываются в атмосферу.

Здесь воздух смешивается с распыленным топливом и направляется во впускную трубу (коллектор) 10. Приготовление горючей смеси продолжается во впускной трубе, в которой топливо испаряется и перемешивается с воздухом. Этот процесс заканчивается в цилиндрах двигателя во время тактов впуска и сжатия. После сгорания рабочей смеси, отработавшие газы через выпускной трубопровод и глушитель 9 выбрасываются в атмосферу.

Стык между стаканом и корпусом уплотнен паронитной прокладкой. В нижней части стакана установлен специальный успокоитель 9. В резьбовую втулку стакана ввернута сливная пробка 1. Во время работы двигателя топливо подводится в фильтр через трубку 2 и отверстия распределителя 5. Затем оно стекает вниз через кольцевую щель между отражателем и стенкой стакана.

Стык между стаканом и корпусом уплотнен паронитной прокладкой. В нижней части стакана установлен специальный успокоитель 9. В резьбовую втулку стакана ввернута сливная пробка 1. Во время работы двигателя топливо подводится в фильтр через трубку 2 и отверстия распределителя 5. Затем оно стекает вниз через кольцевую щель между отражателем и стенкой стакана.

Рис. 29. Бензиновый насос:

Рис. 29. Бензиновый насос: