Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обоснование и выбор способа получения заготовок.

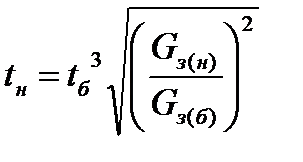

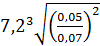

Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей. На выбор формы, размеров и способа получения заготовки большое значение оказывает конструкция, и материал детали. Вид заготовки оказывает значительное влияние на характер технологического процесса, трудоемкость и экономичность ее обработки. При выборе вида заготовки необходимо учитывать не только эксплуатационные условия работы детали, ее размеры и форму, но и экономичность ее производства. В рассматриваемом случае обоснование и выбор способа получения заготовки в значительной мере определяет металлоемкость, размеры припусков и качество детали, а также характер и экономичность технологического процесса обработки детали в целом. Сравниваются следующие методы получения заготовок: пруток горячекатаный (базовый процесс) и пруток калиброванный (проектируемый процесс). Показатели предварительной оценки: 1. Коэффициент использования металла Ки.м.=Gд/Gз,где Gд,Gз - соответственно масса детали и масса заготовки; В данном случае: Gд=0,03кг Gз (б)=0,07кг Gз (н)=0,05кг Ки.м.(б)=0,03/0,07=0,42 Ки.м.(н)= 0,03/0,05=0,6 2. Трудоемкость

где

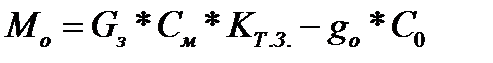

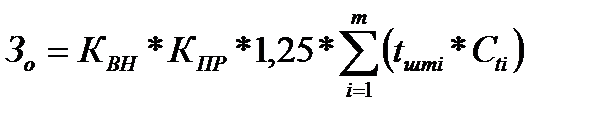

3. Снижение материалоемкости ΔG=(Gб-Gн)* П, где П - годовая программа выпуска деталей, 4100шт. ΔG=(0,07-0,05)*4100= 82кг 4. Себестоимость изготовления детали С=Мо+Зо., где Мо - стоимость основных материалов; Зо - заработная плата основных производственных рабочих;

Мо(б)=0,07*28,39 руб.*1,05-0,04*2,839=1,97 Мо(н)=0,05*35руб.*1,05-0,02*3,5=1,78

В нашем случае

Мо(б)=1,3925 Мо(н)=1,3945

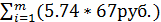

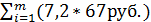

Зо(н)=0,15*1,2*1,25* Зо(б)=0,15*1,2*1,25* Кв.н. - коэффициент, учитывающий средний процент выполнения плана. (0,15-1,2) Кпр. - коэффициент, учитывающий премии и другие доплаты (1,2 - 1,5) 1,25 - коэффициент, учитывающий дополнительную зарплату и отчисления на социальное страхование. tшт.i - штучное время на выполнение i-ой операции, мин. Cti - часовая тарифная ставка рабочего на выполнение i-ой операции

В нашем случае: Кв.н. =1,1 Кпр. =1,3 tшт.б =7,2мин., tшт.н =5,74 мин C(б) = Мо(б)+ Зо(б)=1,97+108,54= 110,51 C(н) = Мо(н)+ Зо(н)= 1,78+86,53= 88,31

После подсчета всех четырех показателей получаем: ΔС =(Сб-Сн)* П ΔС= (110,51-88,31)*4100= 91020руб. Вывод: Проведенные выше вычисления свидетельствуют о том, что более целесообразно будет применениекалиброванного прутка.

Обоснование и выбор технологических баз. Особое внимание, при разработке технологических операций, необходимо уделить выбору баз для обеспечения точности обработки детали и выполнения технических требований чертежа. В процессе выбора баз необходимо принимать поверхности, от которых дан размер на чертеже, определяющий положение обрабатываемой поверхности. Базирующие поверхности (база) - это поверхности, определяющие положение деталей при обработке. Базы подразделяются на установочные и измерительные. Основная установочная база - поверхность детали, которая служит только для ее установки при обработке. Измерительная база - поверхность, от которой производится отсчет размеров при измерении. В токарной операции основной установочной базой является наружнаяповерхность, а вспомогательной установочной базой - центовое гнездо. В свою очередь во фрезерной операции установочной базой является наружная поверхность, которой деталь крепится к станку, а измерительной базой - торец. Выбор технологических баз определяет: 1. Простоту конструкции станочного приспособления с удобной установкой, креплением и снятием обрабатываемой детали. 2. Удобство установления детали на станок и снятия с него; 3. Достаточную протяженность для обеспечения устойчивого положения детали; 4. Наименьшие деформации под действием сил резания, зажима и собственного и собственного веса; 5. Наименьшее время установки и обработки детали; 6. Принцип постоянства баз. Обоснование и выбор последовательности операций Обработки детали Основным элементом любой стадии технологического процесса является технологическая операция. Она представляет собой операцию, законченную работником или бригадой на одном рабочем месте при постоянном наборе предметов и средств труда.

|

||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 619; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.224.197 (0.007 с.) |

- трудоемкость нового процесса, мин.

- трудоемкость нового процесса, мин. - трудоемкость базового процесса, мин.

- трудоемкость базового процесса, мин. =

=  =5,74 мин.

=5,74 мин. , где

, где - стоимость единицы массы заготовки, руб./кг.

- стоимость единицы массы заготовки, руб./кг. - коэффициент, учитывающий транспортно - заготовительные расходы (1,05-1,1)

- коэффициент, учитывающий транспортно - заготовительные расходы (1,05-1,1) - масса отходов на одну деталь, кг.

- масса отходов на одну деталь, кг. - стоимость отходов, руб./кг;

- стоимость отходов, руб./кг; (б)=28,39 руб./кг.

(б)=28,39 руб./кг.  = 1,05

= 1,05 (б)= 0,04кг.

(б)= 0,04кг. (н)=0,02кг.

(н)=0,02кг. , где

, где =86,53

=86,53 =108,54

=108,54