Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Дефекты кристаллического строения (точечные дефекты, дислокации и др.) и их влияние на свойства металловСтр 1 из 11Следующая ⇒

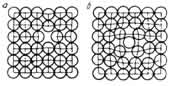

Дефекты кристаллического строения (точечные дефекты, дислокации и др.) и их влияние на свойства металлов Дефекты строения кристаллических тел . К точечным дефектам относятся: а) свободные места в узлах кристаллической решетки б) атомы, сместившиеся из узлов кристаллической решетки в межузельные промежутки — дислоцированные атомы;

в) атомы других элементов, находящиеся как в узлах, так и в междоузлиях кристаллической решетки — примесные атомы.

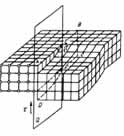

Дислокации образуются уже при кристаллизации металлов, а также в ходе пластической деформации и фазовых превращений. Плотность дислокаций может достигать большой величины. Дендрит [dendrite] — выросший из расплава кристаллит с древовидным строением. Дендритный рост кристалловреализуется в большинстве случаев, например, при литье слитков и отливок. При дендритной кристаллизации зародыши развиваются с разными скоростями в разных кристаллографических направлениях. Например, максимальный рост кристаллита металлов и сплавов с кубической решеткой происходит в трех взаимно перпендикулярных направлениях, соответствующих октаэдрическим осям. Врезультате образуются ветви — оси дендрита 1-го порядка, расходящиеся от центра кристаллизации под определенными углами. При дальнейшем развитии кристаллизации от осей 1- го порядка под определенным углом к ним начинают расти поперечные ветви — оси 2-го порядка, а от них — оси 3-го порядка и т.д Вметаллическом расплаве формируется остов древовидной формы будущего кристаллита

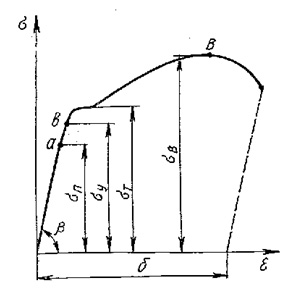

Испытания на растяжение Испытания на статическое растяжение являются основным и наиболее распространенным методом контроля механических свойств металлов. В процессе этих испытаний определяют следующие механические характеристики металлов: предел пропорциональности, предел упругости, предел текучести, временное сопротивление или предел прочности, истинное сопротивление разрыву, относительное удлинение после разрыва, относительное сужение после разрыва. Различают два типа испытательных машин: 1. С механическим приводом (механические), в которых деформация исполняется втягиванием или выталкиванием винта с помощью червячной передачи; 2. С гидравлическим приводом (гидравлические), в которых деформация образца реализуется перемещением штока поршня гидравлического цилиндра. (рис. 54).

Испытания на растяжение позволяют также оценить пластические свойства материала, которые характеризуются обычно относительным удлинением после разрыва d. Аналогичные характеристики получают при испытании на сжатие, изгиб и кручение. При этих испытаниях определяют предел длительной прочности и предел ползучести. Пределом длительной прочности называют максимальное (условное) напряжение, которое может выдержать образец без разрушения при данной температуре в течение неограниченно долгого времени. Предел ползучести при определенной температуре - максимальное (условное) напряжение, при котором скорость ползучести за определенное время испытания (25 - 35 ч) не превосходит 10–4 %/ч. При этом относительное остаточное удлинение не должно превышать 0,2 % после 45 ч испытания под нагрузкой. Пределы прочности и ползучести определяют для сталей в интервале температур 350 - 700 °С.

УДАРНАЯ ВЯЗКОСТЬ Вязкость - определяет количество энергии, поглощаемой при пластической деформации, она измеряется с использованием единиц энергии При статических испытаниях скорость приложения нагрузки составляет 10-5 – 10-2 м/с. Их результаты не отражают сопротивляемость материала к нагрузкам, действующим с гораздо большей скоростью. Поэтому устойчивость металла к разрушению при ударных нагрузках определяют в динамических испытаниях при скоростях деформирования 3 – 5 м/с. Основная характеристика, получаемая при ударных испытаниях – ударная вязкость (единица измерения – Дж/см2). Она определяет энергию, необходимую для разрушения образца. Её измеряют, подвергая удару образец с предварительно нанесенным надрезом (ГОСТ9454-78). УСТАЛОСТНАЯ ПРОЧНОСТь Трещины в металлах зарождаются и развиваются не только при статических нагрузках, но и под действием циклических напряжений. Усталостная трещина зарождается в поверхностных слоях (это её отличительный признак) и с каждым циклом медленно развивается вглубь. Разрушение происходит, когда из-за уменьшения сечения действующие напряжения превысят разрушающие. Накопление повреждений означает, что чем больше циклов нагружения, тем меньше должна быть величина нагрузки, чтобы металл «работал», не разрушаясь. Процесс постепенного накопления повреждений в металле называется усталостью. Вторая по важности характеристика выносливости - усталостная долговечность. Она определяет число циклов, которое металл может выдержать при заданном напряжении. Поскольку усталостные трещины зарождаются на поверхности, то особое значение для повышения долговечности при циклических нагрузках имеет состояние поверхности. Полировка, поверхностное упрочнение, отсутствие коррозии увеличивают величину предела выносливости.

6. Металлические сплавы, их виды и строение; твердые растворы, химические соединения механические смеси. Понятие о диаграммах состояния. Построение диаграммы состояния. Правило фаз (закон Гиббса) Металлическим сплавом называется материал, полученный сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав, называются компонентами. Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела.

Уравнение Гиббса Правило фаз записывается следующим образом:

где j — число фаз (например, агрегатных состояний вещества); v — число степеней свободы, то есть независимых параметров (температура, давление, концентрация компонентов), которые полностью определяют состояние системы при равновесии и которые можно менять без изменения числа и природы фаз; k — число компонентов системы — число входящих в систему индивидуальных веществ за вычетом числа химических уравнений, связывающих эти вещества. Иначе говоря, это минимальное количество веществ, из которых можно приготовить каждую фазу системы. n — число переменных, характеризующих влияние внешних условий на равновесие системы. При переменных давлении и температуре правило фаз сводится к выражению:

В случае однокомпонентной системы оно упрощается до:

Отсюда видно, например, что в однокомпонентной системе три фазы (j=3) могут сосуществовать при числе степеней свободы v, равном нулю, то есть при фиксированных давлении и температуре, что соответствует тройной точке на фазовой диаграмме. Две фазы (j=2) сосуществуют при произвольном измененнии либо давления, либо температуры, когда вторая из этих переменных не является независимой (v=1), то есть двухфазному равновесию на фазовой диаграмме соответствует линия. Если фаза одна (j=1), число степеней свободы системы равно двум, то есть температура и давление могут менятся независимо в пределах некоторой области на фазовой диаграмме — пока система не окажется на одной из линий двухфазного равновесия. Иногда правило фаз записывают следующим образом:

то есть при равновесии число фаз в системе меньше либо равно числу компонентов плюс 2. Математическая интерпретация правила фаз[ Математика позволяет описать явления природы на символическом языке различными способами. Удачная интерпретация правила фаз возможна с помощью теории графов. Уравнение j + v = k + 2 может быть рассмотрено очень наглядно, как соотношение между вершинами, рёбрами, гранями и объёмами некого графа.

7. Основные типы диаграмм состояния двойных сплавов (I-IV типов): механических смесей, неограниченных и ограниченных твердых растворов, химических соединений. Правило отрезков и правило рычага Диаграмма состояния.

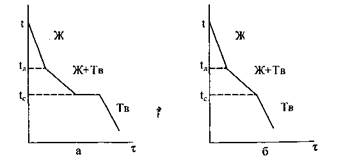

Рис. 1 – Кривые охлаждения сплавов: Виды диаграмм состояния.

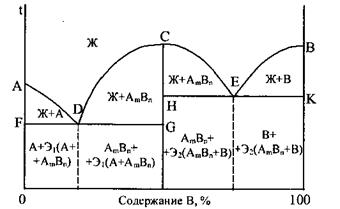

Диаграмма состояния сплавов, образующих химическое соединение (рис. 5) характеризуется наличием вертикальной линии, соответствующей соотношением компонентов в химическом соединении АВ. Эта линия делит диаграмму на две части, которые можно рассматривать как самостоятельные диаграммы сплавов, образуемых одним из компонентов с химическим соединением. На рис. 5 изображена диаграмма для случая, когда каждый из компонентов образует с химическим соединением механическую смесь.

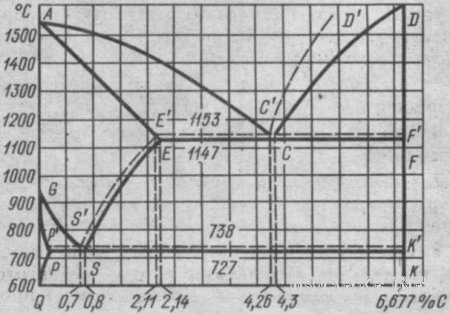

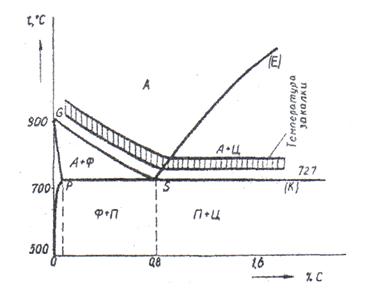

В процессе кристаллизации изменяются и концентрация фаз (поэтому составжидкости изменяется), и количество каждой фазы (при кристаллизации количество твердой фазы увеличивается, а жидкой уменьшается). В любойточке диаграммы, когда в сплаве одновременно существуют две фазы, можно определить количество обей фаз и их концентрацию. Для этого служит так называемое правило рычага, или правило отрезков,8. Связь межу свойствами сплавов и типом диаграммы состояний (диаграммы Курнакова) Так как вид диаграммы состояния, также как и свойства сплава, зависит от того, какие соединения или какие фазы образовали компоненты сплава, то между ними должна существовать определенная связь. Эта зависимость установлена Курнаковым Н.С. Микроструктура сталей По микроструктуре в отожженном состоянии различают: а) техническое железо, не испытывающее эвтектоидное превращение (до 0,025%С); б) доэвтектоидные стали (от 0,025 до 0,8%С); в) эвтектоидные стали (0,8 %С); г) заэвтектоидные стали (от 0,8 до 2,14%С). а) техническое железо: феррит и третичный цементит по границам зерен; б) доэвтектоидная сталь: зерна избыточного феррита и перлит; в) доэвтектоидная сталь: сетка избыточного феррита и перлит; г) эвтектоидная сталь: перлит; д) заэвтектоидная сталь: перлит и сетка вторичного цементита. Для микроструктурного анализа белых чугунов используют диаграмму метастабильного равновесия фаз с участием цементита. По составу различают доэвтектические (от 2,14 до 4,3% С), эвтектические (4,3%С) и заэвтектические (от 4,3 до 6,67%С) белые чугуны. Эвтектическое превращение в белых чугунах описывается реакцией: Ж4,3—> γ2,14 + FеЗС. а) доэвтектический, б) эвтектический, в) заэвтектический белый чугуны ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-ГРАФИТ

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве. В зависимости от состояния углерода в чугуне, различают: Белый чугун, в котором весь углерод находится в связанном состоянии в виде карбида, и чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, что определяет прочностные свойства сплава, чугуны подразделяют на: 1) серые - пластинчатая или червеобразная форма графита; Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления δв при растяжении в МПа-10. Серый чугун обозначают буквами "СЧ" (ГОСТ 1412-85), высокопрочный - "ВЧ" (ГОСТ 7293-85), ковкий - "КЧ" (ГОСТ 1215-85). СЧ10 - серый чугун с пределом прочности при растяжении 100 МПа; Для работы в узлах трения со смазкой применяют отливки из антифрикционного чугуна АЧС-1, АЧС-6, АЧВ-2, АЧК-2 и др., что расшифровывается следующим образом: АЧ - антифрикционный чугун: С серый, В - высокопрочный, К - ковкий. А цифры обозначают порядковый номер сплава согласно ГОСТу 1585-79 Нормализованная сталь Следовательно, нормализованная сталь обладает большей твердостью и меньшей вязкостью, чем отожженная. Для эвтектоидной нормализованной стали (точка Кюри 770 С) время, необходимое для окончания превращения, становится сравнимым с временем пребывания стали в интервале 765 - 775 С при скорости нагрева 50 - 100 С / с. Чем больше скорость нагрева, тем при относительно более высоких температурах завершается образование аустенита, таким же образом влияет и огрубление исходной структуры. В эвтектоидной стали образование аустенита может завершиться при некотором содержании остаточного цементита. Перлит в нормализованной стали с 0 5 % С. Механические свойства нормализованной стали более высокие, чем отожженной. Нормы твердости нормализованной стали устанавливаются соглашением сторон. зона частичного обезуглероживания оценивается по количеству избыточного феррита. Обезуглероженным слоем считается в этом случае весь слой от поверхности до нормальной структуры.

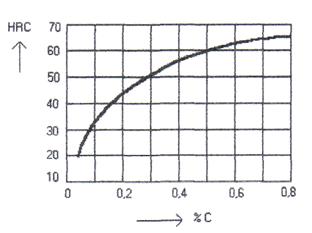

Закалка стали. Выбор закалочной среды с учетом критической скорости закалки. Закаливаемость и прокаливаемость. Способы закалки (в одном охладителе, в двух охладителях, изотермическая, ступенчатая и др.). Обработка холодом Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности. Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой. В большинстве случаев основная цель закалки - повышение твёрдости и прочности - достигается превращением аустенита в одну из самых прочных структур - мартенсит. Его образование требует быстрого охлаждения с температуры закалки. Выбор температуры закалки. В зависимости от температуры нагрева закалка может быть полной и неполной. В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной. При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных - аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит. Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ. Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80...100 НВ. Цементит же - весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали. Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных - неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка. Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью. Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30... 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей. Поверхностная закалка ТВЧ. Многие ответственные детали работают на истирание и одновременно подвергаются действию ударных нагрузок. Такие детали должны иметь высокую поверхностную твердость, хорошую износостойкость и в то же время не быть хрупкими, т. е. не разрушаться под действием ударов. Высокая твердость поверхности деталей при сохранении вязкой и прочной сердцевины достигается методом поверхностной закалки. Из современных методов поверхностной закалки наибольшее распространение в машиностроении находят следующие: закалка при нагреве токами высокой частоты (ТВЧ); пламенная закалка и закалка в электролите. Выбор того или иного метода поверхностной закалки обусловливается технологической и экономической целесообразностью. Закалка при нагреве токами высокой частоты. Такой метод является одним из самых высокопроизводительных методов поверхностного упрочнения металлов. Открытие этого метода и разработка его технологических основ принадлежит талантливому русскому ученому B. П. Вологдину. Высокочастотный нагрев основан на следующем явлении. При прохождении переменного электрического тока высокой частоты по медному индуктору вокруг последнего образуется магнитное поле, которое проникает в стальную деталь, находящуюся в индукторе, и индуктирует в ней вихревые токи Фуко. Эти токи и вызывают нагрев металла. Особенностью нагрева ТВЧ является то, что индуктируемые в стали вихревые токи распределяются по сечению детали не равномерно, а оттесняются к поверхности. Неравномерное распределение вихревых токов приводит к неравномерному ее нагреву: поверхностные слои очень быстро нагреваются до высоких температур, а сердцевина или совсем не нагревается или нагревается незначительно благодаря теплопроводности стали. Толщина слоя, по которому проходит ток, называется глубиной проникновения и обозначается буквой δ. Толщина слоя в основном зависит от частоты переменного тока, удельного сопротивления металла и магнитной проницаемости. Эту зависимость определяют по формуле δ = 5,03-104 корень из (ρ/μν) мм, где ρ - удельное электрическое сопротивление, ом мм2/м; μ, - магнитная проницаемость, гс/э; v - частота, гц. Из формулы видно, что с увеличением частоты глубина проникновения индукционных токов уменьшается. Ток высокой частоты для индукционного нагрева деталей получают от генераторов. При выборе частоты тока, кроме нагреваемого слоя, необходимо учитывать форму и размеры детали с тем, чтобы получить высокое качество поверхностной закалки и экономно использовать электрическую энергию высокочастотных установок. Большое значение для качественного нагрева деталей имеют медные индукторы. Наиболее распространены индукторы, имеющие с внутренней стороны систему мелких отверстий, через которые подается охлаждающая вода. Такой индуктор является одновременно нагревательным и охлаждающим устройством. Как только помещенная в индуктор деталь нагреется до заданной температуры, ток автоматически отключится и из отверстий индуктора поступит вода и спреером (водяным душем) охладит поверхность детали. Детали можно также нагревать в индукторах, не имеющих душирующих устройств. В таких индукторах детали после нагрева сбрасываются в закалочный бак. Закалка ТВЧ в основном производится одновременным и непрерывно-последовательным способами. При одновременном способе закаливаемая деталь вращается внутри неподвижного индуктора, ширина которого равна закаливаемому участку. Когда заданное время нагрева истекает, реле времени отключает ток от генератора, а другое реле, сблокированное с первым, включает подачу воды, которая небольшими, но сильными струями вырывается из отверстий индуктора и охлаждает деталь. При непрерывно-последовательном способе деталь неподвижна, а вдоль нее перемещается индуктор. В этом случае проипоследовательный нагреве закаливаемого участка детали, после чего участок попадает под струю воды душирующего устройства, расположенного на некотором расстоянии от индуктора. Плоские детали закаливают в петлевых и зигзагообразных индукторах, а зубчатые колеса с мелким модулем - в кольцевых индукторах одновременным способом. Макроструктура закаленного слоя мелкомодульного зубчатого колеса автомобиля, изготовленного из стали марки ППЗ-55 (сталь пониженной прокаливаемости). Микроструктура закаленного слоя представляет собой мелкоигольчатый мартенсит. Твердость поверхностного слоя деталей, закаленных при нагреве ТВЧ, получается на 3-4 единицы HRC выше, чем твердость при обычной объемной закалке. Для повышения прочности сердцевины детали перед закалкой ТВЧподвергают улучшению или нормализации. Применение нагрева ТВЧ для поверхностной закалки машинных деталей и инструмента позволяет резко сократить продолжительность технологического процесса термической обработки. Кроме того, этот метод дает возможность изготовлять для закалки деталей механизированные и автоматизированные агрегаты, которые устанавливаются в общем потоке механообрабатывающих цехов. В результате этого отпадает необходимость транспортирования деталей в специальные термические цехи и обеспечивается ритмичная работа поточных линий и сборочных конвейеров Термомеханическая обработка металлов (ТМО), совокупность операций деформации, нагрева и охлаждения (в различнойпоследовательности), в результате которой формирование окончательной структуры металла, аследовательно, и его свойств происходит в условиях повышенной плотности и оптимального распределениянесовершенств строения, созданных пластической деформацией. Т. о., особенностью этого способаизменения свойств металлических сплавов является сочетание операций обработки металлов давлением(См. Обработка металлов давлением) и термической обработки (См. Термическая обработка). Возможность применения ТМО определяется тем, что на процессы структурных превращений существвлияние оказывают присутствующие в реальных сплавах несовершенства строения (Дислокации, дефектыупаковки, вакансии (См. Вакансия)). С другой стороны, в результате некоторых структурных измененийобразуются новые несовершенства, а также происходит перераспределение имеющихся несовершенств.Отсюда механизм и кинетика структурных изменений при ТМО зависят от характера и плотностинесовершенств строения и, в свою очередь, влияют на их количество и распределение. Конструкционные легированные стали. Влияние легирующих элементов на структуру и свойства. Классификация, маркировка, термообработка и применение легированных сталей. Преимущества и недостатки легированных сталей по сравнению с углеродистыми. Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства

|

|||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2303; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.21.166 (0.106 с.) |

Различают три типа дефектов кристаллического строения: точечные, линейные и поверхностные.

Различают три типа дефектов кристаллического строения: точечные, линейные и поверхностные.

,

,