Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Та властивості жароміцних стопів

1.7.1 Макроструктура зливків. В процесі ЕШП, якщо швидкість топлення стопу невелика, стовпчасті кристали проростають до центру зливка. При збільшенні швидкості топлення вище певних значень в центрі зливків з'являється зона рівноосьових кристалів. Із збільшенням діаметру зливка довжина зони рівновісьової кристалізації зростає, а довжина зони стовпчастих кристалів зменшується. В зливках ВДП з високолегованих стопів центральна рівновісьова зона утворюється при набагато меншому діаметрі кристалізатора, ніж при ЕШП, коли така зона може з’являтись в макроструктурі зливків, що отримані в кристалізаторах діаметром 500-600 мм. При ВДП металів, схильних до транскристалізації, зона рівноосьових кристалів не спостерігається. В макроструктурі таких зливків зона радіально-вісьової кристалізації змінюється зоною вертикально орієнтованих стовпчастих кристалів. Така структура є типовою для високолегованих жароміцних стопів на нікельовій основі. Стовпчаста вісьова кристалізація забезпечує щільну макроструктуру зливка без дефектів лікваційного походження і сприятливі умови для видалення газів і неметалевих включень під час перетопу. Необхідною умовою для створення орієнтованої спрямованої структури є існування плоского фронту кристалізації, перпендикулярного напряму росту і який просувається з невеликою швидкістю. Структура стопів зі спрямованою кристалізацією характеризується наявністю великої кількості зміцнювальної фази, зосередженої на ділянках між осями дендритів. Тому вона є композиційним матеріалом, що складається з крихких і пластичних ділянок, які чергуються. Жароміцність такої композиційної структури зростає. Водночас композиційна структура несприятлива для деформації в напрямку, перпендикулярному стовпчастим кристалам. Деформовні жароміцні стопи на нікельовій основі, якщо вони одержані із зливків з транскристалітною будовою, характеризуються смугастою структурою. Наявність грубої смугастості знижує механічні властивості, а у ряді випадків і опір втомі металу в напрямку, що перпендикулярний волокну. Загальні закономірності кристалізації металу діють і в умовах ПДП та ЕПП. Особливості кристалізації стопу при ПДПсприяють вісьовій і радіально-вісьовій кристалізації. Тому для макроструктури зливківПДП характерно існування двох зон: периферійної, яка складається з тонких стовпчастих кристалів, направлених під кутом в декілька десятків градусів до вісі зливка (за шириною ця зона незначна), і центральної, яка складається з порівняно крупних кристалів, орієнтованих вздовж вісі зливка з відхиленням від вертикалі не більше ніж на 5-10°. Характерною особливістю поперечної литої макроструктури високожароміцних стопів ХН55ВМКЮ і ХН51ВМТЮКФ, отриманих способом ПДП, є менша, ніж у зливків ВДП, довжина зони стовпчастих кристалів, спрямованих перпендикулярно (або під значним кутом) до вісі зливка. Повздовжня макроструктура сплавів ПДП,в порівнянні із зливками ВДП, відрізняється більш спрямованою від низу до верху кристалізацією. При великій швидкості перетопу в вісьовій частині зливка ПДП, як і при інших способах перетопу, може утворитись зона рівноосьових кристалів. Аналогічна структура зливка спостерігалася при ЕПП жароміцного стопу ХН62БМКТЮ.

Таким чином, різноманітність режимів вторинних рафінуючих процесів перетопу призводить до отримання нових типів макроструктур зливків жароміцних стопів, що не зустрічаються при звичайній кристалізації металу в чавунній виливниці. 1.7.2 Утворення макродефектів. В результаті перетопів при відхиленні технологічних параметрів від оптимальних, в структурі отриманих зливків виникають як дефекти, що притаманні зливкам, відлитим у виливницю за звичайною технологією (позавісьова ліквація, плямиста ліквація), так і специфічні для даного процесу дефекти (пошарова кристалізація, «корона»). В жароміцних нікельових стопах можлива поява специфічного для ВДП дефекту – «корони». Явище це спостерігається при порушенні постійності міжелектродного проміжку або при збільшенні потужності дуги зверх допустимих меж. Іноді в макроструктурі виявляються плями різної форми (наприклад, у вигляді спіралі, яка закручується, - «равлик»), за даними мікрорентгеноспектрального і металографічного аналізів - це скупчення нітридів, карбонітридів і оксидів титану. При щавленні в литій макроструктурі зливків після всіх рафінуючих перетопів можна виявити смуги, що рівномірно чергуються, повністю або частково повторюють контури фронту рідкої металевої ванни. Така регулярна смугастість притаманна зливкам, що кристалізуються у водоохлоджуємих виливницях (кристалізаторах), і є наслідком періодичності твердіння при поступовому топленні електроду. В результаті виникає пошарова кристалізація, що пов'язано із зміною температурного градієнта на фронті кристалізації або з механічним зсувом ванни рідкого металу відносно твердої фази. Чергування смуг залежить від хімічного складу стопу, діаметру кристалізатора та швидкості топлення.

За якістю макроструктури електрошлаковий стоп рівноцінний вакуумному дуговому. Але при ЕШП є можливість впливу на процес перетоплення широким варіюванням діаметрів витратного електроду і зливка, зміною сили струму і напруги, хімічного складу і, отже, електропровідності шлаку, тоді як при ВДП можна змінювати практично лише силу струму. При порушенні оптимальних параметрів швидкості топлення при ЕШП в структурі зливків нікельових стопів можуть з'явитися такі дефекти, як кірки і забруднення. Вони є шлаковими частинками, які не встигли спливти на поверхню рідкої металевої ванни з-за неправильного електричного режиму процесу або порушення його стабільності, що призвело до недостатнього виділення тепла і, відповідно, до збільшенні в'язкості рідкого стопу і зміни швидкості його кристалізації. ЕПП і ПДП в порівнянні з ВДП і ЕШП забезпечують найбільші можливості для управління процесом кристалізації, оскільки в цьому випадку швидкість топлення заготовки не пов'язана однозначно з потужністю джерела нагріву. Плавне регулювання температури нагріву поверхні розтопу (шляхом зміни потужності електронного променя і діаметру фокальної плями при ЕПП, або шляхом радіального розташування декількох плазмотронів навколо кристалізатора при ПДП) дозволяє здійснити повніше виведення усадкової раковини. 1.7.3 Дендритна будова зливків. Дендритна структура в зливках після ЕШП більш тонка і рівномірна за перетином, ніж після ВДП. Так, в крайовій зоні зливку після ЕШП спостерігаються осі дендритів другого порядку, тоді як в зливку ВДП вони відсутні. Чим далі від краю зливка, тим дендрити мають більш досконалу структуру з добре розвиненими осями другого порядку. В центральних зонах крупних зливків можуть бути виявлені осі третього порядку. На однорідність структури високолегованих стопів значний вплив має швидкість топлення зливка, що змінює відстань між осями дендритів. Так, відстань між осями першого порядку зростає з підвищенням швидкості топлення. При цьому різко збільшується різниця в міжосьових проміжках за перетином. Для осей другого порядку характер залежності такий же, хоча виражений менш різко. Зливок, витоплений при малій швидкості топлення, має більш однорідну структуру із значно меншими міжосьовими проміжками. Однорідніші за перетином і висоті зливка умови кристалізації повинні забезпечувати і більш однорідні властивості металу. 1.7.4 Ліквація. В зливках після рафінуючих перетопів і в звичайних зливках, відлитих у виливницю, ліквація легувальних хімічних елементів плавно зростає в зоні стовпчастих кристалів по мірі збільшення лінійних їх розмірів. Досягнувши максимуму в кінці зони стовпчастої кристалізації, сегрегація легувальних елементів в рівновісьовій зоні мало змінюється за перерізом. Зниження ліквації може бути досягнуте отриманням однорідної структури зливка, яка складається лише із стовпчастих кристалів. Порівняння граничної ліквації після рафінуючих перетопів в зливках з транскристалітною структурою з ліквацієй в зливках з трьохзонною структурою показує, що в першому випадку дендритна ліквація значно менша, ніж в другому. Одержати зону транскристалізації за перетином зливка і зниження рівня мікрохімічної неоднорідності можна при малій швидкості кристалізації, коли дендрити ростуть без виникнення сильного концентраційного переохолодження. Швидкість кристалізації і схильність легувальних елементів до ліквації визначають момент досягнення граничної для даного сплаву ліквації. Чим більша схильність легувальних елементів до ліквації, тим менша швидкість росту дендритів, що забезпечує зниження рівня мікронеоднорідності. При однаковій для двох стопів швидкості кристалізації чим складніший хімічний склад стопу, особливо якщо він легований елементами, які створюють сильні хімічні зв'язки з основою або з рештою компонентів, тим вужче зона стовпчастих кристалів.

Позавісьова ліквація є одним з найбільш характерних дефектів макроструктури зливків після ВДП для складнолегованих сталей і стопів. Така лікваційна неоднорідність виникає при підвищенні швидкості топлення понад певне значення внаслідок перевищення сили струму. Плямиста ліквація в зливках ВДП виникає внаслідок передчасного змикання осей дендритів, в результаті чого рідка фаза, що залишилася, не має можливості перемішуватися з основною рідкою ванною. Наявність плямистої ліквації знижує деформовність в гарячому стані і погіршує міцність на розрив та тривалу пластичність в напрямку, перпендикулярному напрямку деформації в готових поковках. 1.7.5 Видалення шкідливих домішок. Розташовуючись переважно по межам зерен, домішки ускладнюють деформацію стопів в гарячому стані, різко знижуючи пластичність, в'язкість, жаростійкість, міцність та термостійкість. Найсильніше знижують границю довготривалої міцності вісмут і телур. Дещо менше знижують жароміцність талій, свинець, селен, сурма, миш'як, калій, срібло, олово. Невеликі кількості сурми, свинцю, телуру, вісмуту і талія значно знижують і пластичність. Присутність сірки погіршує зварюваність, механічні властивості при кімнатній температурі і високотемпературну пластичність. Фосфор, шкідливий вплив якого різко виявляється в конструкційних сталях, не має значного впливу на жароміцні властивості. Для одержання достатньої технологічної пластичності і запобігання зниженню жароміцності кількість шкідливих домішок повинна бути жорстко лімітована. Граничний вміст шкідливих хімічних елементів, який забезпечує жароміцним стопам не тільки високу довготривалу міцність, але і високу гарячу пластичність (як в інтервалі температур гарячої деформації, так і в робочому інтервалі температур при випробуваннях на довготривалу міцність) складає 0,5×10-6 %.

Витоплення жароміцних стопів у вакуумі сприяє зниженню вмісту шкідливих домішок кольорових металів. На рис.1.7 наведені дані про видалення деяких шкідливих хімічних елементів в процесі ВІВ. Для зменшення кількості домішок тривалість рафінування повинна бути, як правило, більше 1 години. Оскільки ВІВ ведеться при залишковому тиску 0,133-1,33 Па, а розтоп витримується у вакуумі більш тривалий час в порівнянні з іншими вакуумними процесами, то в металі вдається одержати мінімальні концентрації газів і домішок кольорових металів, що підвищує його ковкість. В процесі ВІВ майже повністю видаляються домішки свинцю, вісмуту і талія. Водночас ВІВ не забезпечує достатньо ефективного видалення олова, миш'яку, сурми, фосфору і сірки.

Рисунок 1.7 – Зменшення кількості різних домішок при вакуумно-індукційному витопі в залежності від часу рафінування В табл.1.2 наведені значення вмісту різних шкідливих домішок в жароміцному стопі, що забезпечують різні види перетопу. В стопах, отриманих методом ЕШП, низький вміст сірки і неметалевих включень досягається головним чином за рахунок реакцій між металом і шлаком. Швидке і інтенсивне протікання цих реакцій відбувається завдяки високій температурі шлаку біля межі розділу метал-шлак при значній протяжності цієї межі. Сірка є тим хімічним елементом, вміст якого знижується саме при ЕШП, що свідчить про явну переваг у його перед ВДП при виробництві жароміцних стопів. Концентрація елементів, що мають високу пружність пари при температурах рідкого металу (наприклад, свинцю, миш'яку, олова, цинку), при ЕШП залишається практично незмінною. При ВДП наявність вакууму над поверхнею рідкої ванни створює умови для видалення домішок кольорових металів. Проте тривалість перебування металу в рідкому стані при ВДП мала порівняно з ВІВ і тому недостатня для повного очищення металу від домішок, і, крім того, для витопу жароміцних нікельових стопів відбираються особливо чисті шихтові матеріали з мінімальною кількістю шкідливих домішок кольорових металів, тому зниження кількості домішок кольорових металів менше таких мінімальних значень після ВДП не відбувається.

При ВДП шкідливі елементи видаляються в меншій мірі, ніж при ЕПП, з кількох причин: вакуум в місці топлення нижчий; перегрів вище температури ліквідус відносно низький; метал залишається в рідкому стані протягом короткого часу. ЕПП є високоефективним рафінуючим процесом. В процесі ЕПП значно зменшується вміст вісмуту і свинцю (на 95-98%); вміст міді і сурми змінюється в меншій мірі (на 50-86% та 40-94% відповідно). Сірка та олово видаляються слабко і зовсім не видаляються миш'як, кремній і фосфор (табл.1.3). Таблиця 1.2 – Залишкова кількість домішок в жароміцному стопі XH62МВКЮ після різних видів перетопу

ЕПП забезпечує найбільш низький вміст свинцю в нікельових стопах не тільки в порівнянні з ВДП, але і в порівнянні з ВІВ, що видно з табл.1.3. Таблиця 1.3 – Зміна вмісту домішок в сплаві нікелю з 14-17 %Cr і 6-10 % Fe після ЕПП

Вплив різних способів витопу і перетопу, а також комбінацій способів на вміст свинцю і олова в нікельових стопах показаний в табл.1.4 та 1.5. Таблиця 1.4 - Вплив способів отримання на вміст свинцю в нікельових жароміцних стопах

Таблиця 1.5 - Вплив комбінацій способів витопу і перетопу на вміст свинцю і олова в нікельовому стопі системи Ni-Сr-Ті-Al-Nb

Вкажемо також, що ПДП є не менш ефективним спосібом видалення шкідливих кольорових домішок, ніж ВДП. Підвищенню ступеня рафінування никельхромових стопів від домішок свинцю, вісмуту, сурми і міді сприяє зниження швидкості топлення, що означає збільшення тривалості протікання рафінуючих процесів під час перетопу. 1.7.6 Неметалеві включення і гази. Покращення властивостей жароміцних стопів після рафінуючих перетопів пов'язане з очищенням від неметалевих включень, особливо їх скупчень, та з більш рівномірним їх розподілом. До факторів, що впливають на зменшення неметалевих включень відносяться: спрямована кристалізація зливка, яка полегшує спливання неметалевих включень і видалення газів та відсутність вогнетривкої футеровки, як джерела екзогенних неметалевих включень. При ЕШП до вказаних факторів додається інтенсивна обробка розтопленого металу високоактивним, добре нагрітим, шлаком, який адсорбує або розчиняє неметалеві включення. Спрямоване зростання кристалів в зливку є вирішальним фактором для видалення неметалевих включень і газів. Тому з метою максимального очищення зливка від них створюються умови для вісьової або радіально-вісьової кристалізації. Водночас видалення неметалевих включень і газів ефективніше при мінімальній швидкості топлення зливка. ВДП не призводить до різкого зниження вмісту кисню, але значно знижує вміст водню. Також ВДП забезпечує малу кількість оксидних включень оскільки відсутнє додаткове забруднення металу неметалевими включеннями з футеровки печі, шлаку. Значне зниження вмісту азоту при ВДП, в порівнянні з ВІВ, сприяє очищенню металу від нітридів алюмінію (у три рази) і подрібненню включень. При ВДП жароміцних стопів, легованих титаном і алюмінієм, спостерігається більш рівномірний, ніж в вихідному металі, розподіл нітридів титану. При ЕШП активно видаляється кисень, водень і азот з металу. Число нітридних включень після ВДП менше, але самі включення крупніші, ніж після ЕШП. Оксидні включення в металі ВДП представлені глиноземом і шпінелями; після ЕШП оксидні включення дрібніші, мають глобулярну форму і представлені оксидами алюмінію, магнію і кальцію. ПДП жароміцних стопів зменшує вміст азоту на 15-30 %, вміст кисню - на 10-40 %. Ефективність ПДП при видаленні неметалевих включень зростає з підвищенням їх вмісту в вихідному металі. Крім того, після перетопу нікельових стопів при загальному зниженні вмісту неметалевих включень збільшується відносна частка силікатних включень (у 1,5-2 рази). Неметаліві включення розташовуються більш рівномірно, ніж в вихідному металі і значно подрібнюються - їх розмір рідко перевищує 10 мкм. В цьому відношенні ПДП, забезпечуючи якнайповніше видалення крупних включень, має переваги перед ЕПП. ЕПП в найбільшій мірі забезпечує рафінування жароміцних стопів від газів. Наприклад, вміст азоту зменшується на 25-67 %. Зниження швидкості топлення заготовки збільшуєступінь деазотизації. При дотриманні оптимальних технологічних режимів ЕПП дозволяє отримувати стопи з нижчим вмістом азоту, ніж ВДП при його однаковому початковому вмісті. Зменшення вмісту газів в жароміцних нікельових стопах спостерігається також після перетопу в електронно-променевій печі заготовок з металу ВДП або ВІВ. Забезпечуючи отримання чистішого металу за вмістом газів, ЕПП значно знижує кількість неметалевих включень в жароміцних стопах, зміцнених фазою Ni3Al. Так, якщо після ВДП стопу ХН62МВКЮР, витопленого у відкритій індукційній печі, вміст нітриду алюмінію зменшується тільки в 2 рази, то після ЕПП - в двадцять разів. Разом з тим в металі ЕПП, при малій швидкості топлення електроду, підвищується відносна кількість крупних частинок включень. При ЕПП нікельового стопу ХН77ТЮР, що містить до 3 %Тi, також зменшується вміст карбонітридів титану. В результаті перетопу кількість неметалевих включень на одиницю площини знижується приблизно в 2 рази після ВДП і в три рази після ЕПП. Разом з тим середня площа карбонітридних включень після перетопу приблизно в 2 рази більша, ніж в металі відкритого витоплення. Тому, при значному зменшенні загальної кількості частинок включень, об’ємна частка їх після ВДП, за даними металографічного аналізу, залишається практично такою ж, як після відкритого витоплення. ЕПП призводить до незначного зниження кількості неметалевих включень. Після ВДП і ЕПП метал містить меньшу кількість дрібних включень, ніж метал після ВД. Це вказує на те, що під час перетоплення встигає відбуватися процес дисоціації дрібних включень. Збільшення, особливо після ЕПП, середньої площі окремого включення свідчить про те, що триваліше перебування металу в рідкому стані сприяє коагуляції частинок нітриду титану. Незалежно від виду перетопу велика частина нітридних включень розташовується між осями дендритів, при цьому в металі ЕПП частинки нітриду титану крупніші, ніж в металі ВДП. 1.7.7 Технологічна пластичність. Усі види перетопу підвищують технологічну пластичність жароміцних стопів. Порівняння металів одержаних ЕШП і ВДП показало, що кращу пластичність в широкому інтервалі температур (1000-1200°С) має метал ЕШП, що видно з рис.1.8.

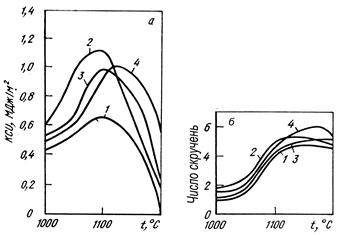

Рисунок 1.8 – Гаряча пластичність при випробуваннях по методу Глібля зливків стопів Хастеллой Х (1) і Юдімет-700 (2), одержаних способами ЕШП і ВДП Причина кращої деформовності металу ЕШП полягає у більш рівній поверхні зливків ЕШП і відсутності підкіркових пухирів та інших дефектів. На противагу зливкам ВДП це дає можливість піддавати зливки ЕШП гарячій деформації без їх проміжної механічної обробки. Електрошлаковий стоп характеризується високою щільністю структури і добрими ізотропними властивостями, тому при його гарячій обробці тиском не вимагається високого ступеня обтиснення. Крім того, зливки ЕШП можна деформувати з більшими ступенями деформації. Згідно даним, наведеним на рис.1.9, жароміцний стоп після ПДП має більшу ударну в'язкість, ніж після відкритого витоплення, проте помітно поступається стопу після ВДП і тим більше ЕПП. В той же час, при температурі випробувань вище 1100 °С ударна в'язкість після ПДП стає вище, ніж після ВДП. ПДП розширює інтервал гарячої обробки тиском жароміцних стопів, зсуваючи його в бік підвищених температур. З рис.1.9 видно, що до ще більшого зсуву цього інтервалу в бік більших температур призводить ЕПП. При температурах вище 1130 °С жароміцний стоп після ЕПП характеризується найбільшим числом скручувань до руйнування. Після ЕПП стоп ХН62МВКЮ не має переваг при випробуванні на розтяг при температурах гарячої деформації. Опір деформації (s0,2, sв) однаковий після ВДП і ЕПП. Але технологічна пластичність подібних складнолегованих стопів вказує, що найкращу деформовність має стоп після ЕПП. Він не тільки характеризується вищими значеннями ударної в'язкості, але має і ширший інтервал підвищених значень КCU в порівнянні зі стопом після ВДП. Застосування ЕПП при виробництві стопу ХН62МВКЮ дозволяє при однаковому рівні легування розширити температурний інтервал деформації на 60-80 °С. Це дає можливість скоротити число додаткових підігрівів при деформуванні зливків та заготовок.

1 – вихідний стан (до перетопів); 2 – після ВДП; 3 – ПДП; 4 – ЕПП Рисунок 1.9 - Вплив перетопів на технологічну пластичність стопу ХН62МВКЮ при різних температурах випробувань на ударну в'язкість (а) і крутіння (б) Розширення температурного інтервалу пластичної деформації після ЕПП пояснюється зниженням схильності металу до перегріву. Тому, використання цього методу перетопу доцільно для багатокомпонентних складнолегованих стопів з вузьким температурним інтервалом гарячої обробки тиском. 1.7.8 Механічні властивості при короткочасних і тривалих випробуваннях. ВІВ забезпечує найбільш високий, в порівнянні з відкритим способом витоплення, рівень пластичності в інтервалі робочих температур жароміцних стопів в поєднанні з досить доброю деформовністю при гарячому переділі. Згідно табл.1.6 жароміцний стоп після вакуумування має вищу пластичність при високотемпературних довготривалих випробуваннях, що дуже суттєво підвищує працездатність готових деталей ГТД. Таблиця 1.6 - Довготривала міцність і пластичність стопу ХН70ВМТЮ, отриманого різними методами

За даними табл.1.7 сплав ХН60КМВКБ, витоплений у вакуумній індукційній печі і перетоплений вакуумним дуговим способом, має суттєву перевагу в порівнянні зі стопом, витопленим за схемою «відкрите індукційне витоплення + ВДП», за пластичністю при тривалому руйнуванні і границі довготривалої міцності при температурах випробування 700-900 °С. Таблиця 1.7 - Довготривала міцність і пластичність стопу ХН60КМВКБ, отриманого різними методами

Жароміцні стопи, що отримані способом ВДП, мають підвищену пластичність при температурах гарячої механічної обробки та робочих температурах в порівнянні з металом відкритого витопу. В багатьох випадках перетоплений стоп має також більш високі значення довготривалої міцності і повзучості. Причини кращих властивостей стопів після ВДП наступні: зменшення вмісту кремнію, марганцю та сірки; отримання більш однорідної структури внаслідок зменшення ліквації і загальної кількості неметалевих включень, зокрема відсутності забрудненості вогнетривкими матеріалами тигля; зниження кількості газів, особливо кисню, між вмістом якого і довготривалою міцністю існує зворотна залежність; зниження залишкового вмісту домішок кольорових металів, зокрема свинцю; зниження вмісту магнію і кальцію, спрямована кристалізація зливків, що сприяє отриманню більшої однорідності стопу. Електрошлаковий жароміцний стоп відрізняється від стопу звичайного витопу не тільки значно кращою технологічною пластичністю, але і підвищеними характеристиками пластичності при короткочасному випробуванні на розтяг, що видно з табл.1.8. Довготривала міцність жароміцного стопу після ЕШП не відрізняється від довготривалої міцності стопу звичайного витопу або підвищується після перетопу на 10-50 %. На цю якість стопів впливає розкислювання шлаку по ходу ЕШП. Таблиця 1.8 - Вплив ЕШП на характеристики пластичності стопу ХН62МВКЮ при короткочасному випробуванні на розтяг

При випробуванні на довготривалу міцність також спостерігається значне підвищення пластичності електрошлакового стопу. Підвищуючи запас пластичності, ЕШП сприяє перерозподілу напружень, що концентруються в крихкому металі в зоні надрізу, що призводить до зміцнення матеріалу в надрізі. Після ЕШП підвищується стійкість гладких зразків і значно зменшується чутливість стопів до концентрації напружень в зразках при радіусі надрізу 0,5 мм. Так, при 700 і 800 °С довготривала міцність зразків з надрізом з електрошлакового стопу більше, ніж у вихідного (до перетопу) в 2,5 і 50 разів відповідно. Помітної різниці в механічних властивостях жароміцних стопів ЕШП і ВДП при короткотривалому випробуванні не спостерігається. Стоп після ЕШП характеризується стабільнішими механічними властивостями, що дає можливість закладати в конструкцію, де використовується такий матеріал, вищі значення міцності. З рис.1.10 видно, що середні значення міцності жароміцного стопу після ЕШП і ВДП практично однакові, однак розкид даних по sв в першому випадку менше, що дозволяє підвищити мінімальну конструкційну міцність для стопу ЕШП. Електрошлаковий стоп в порівнянні зі стопом після ВДП має дещо більшу пластичність і менший розкид даних по d, що також забезпечує вищий практичний мінімум при використанні стопу.

1 - ВДП; 2 - ЕШП Рисунок 1.10 - Розподіл значень sв (а) і d (б) зразків стопу Хастеллой X за результатами випробувань при кімнатній температурі Згідно табл.1.9 випробування на жароміцність нікельових стопів, як правило, не завжди виявляють значної різниці в довготривалій міцності між стопами ЕШП і ВДП, хоча іноді електрошлаковий стоп має підвищену пластичність. В деяких випадках спостерігається і збільшення жароміцності, наприклад, для стопу ХН62МВКЮ на 30-35 %, а длястопу ХН70ВМТЮ на 10 %. Таблиця 1.9 - Довготривала міцність і пластичність стопу ХН70ВМТБ

Оскільки ЕПП забезпечує отримання більш чистого стопу за вмістом газів, домішок і неметалевих включень, а також знижує лікваційну неоднорідність, то при температурах робочої та гарячої деформації рівень характеристик пластичності, опір повзучості і границя довготривалої міцності вище для стопу ЕПП в порівнянні зі стопом відкритого витоплення. Співставлення впливу різних способів перетопу (ВДП, ПДП, ЕПП) на механічні властивості проводились на прикладі сплаву ХН62МВКЮ при короткочасному розриві в температурному інтервалі 800-950 °С після термічної обробки: нагрів 1220 °С, 4 год., охолодження на повітрі + старіння при 950 °С, 8 год., охолодження на повітрі. Згідно рис.1.11 в температурному інтервалі 800-950 °С стоп після усіх технологій отримання має близькі характеристики міцності (sв, s0,2) але різну пластичність. Найнижчий рівень відносного видовження і звуження при 800-950 °С має стоп ВІ. Після ВДП, ПДП і ЕПП отримані близькі зі стопом відкритого витоплення значення характеристик пластичності при 800 °С. З підвищенням температури відносне видовження і звуження починають зростати і при 850 - 900 °С їх значення перевищують значення тих же характеристик для стопу відкритого витоплення в 1,5-2 рази. Найкращі характеристики пластичності має стоп після ЕПП.

1 - ВІ; 2 - ВДП; 3 - ПДП; 4 - ЕПП Рисунок 1.11 - Вплив температури випробувань на механічні властивості стопу ХН62МВКЮ різних способів отримання Як видно з табл.1.10 при довготривалих високотемпературних випробуваннях жароміцний стоп після ВДП і ПДП має практично однакові значення довготривалої міцності, тоді як найбільш високі значення довготривалої міцності і пластичності характерні для стопу після ЕПП. Таблиця 1.10 - Властивості стопу ХН62МВКЮ при довготривалому випробуванні (tвипр = 900 °С)

Нікельовий стоп, зміцнений фазою Ni3(Al,Ti,Nb), при короткочасних випробуваннях на розтяг і ударну в'язкість в інтервалі температур 700-850 °С не має суттєвих відмінностей після ВДП або ЕПП. Водночас після ЕПП такий стоп має не тільки вищі характеристики тривалої пластичності в порівнянні з ВДП, але і підвищену жароміцність, що видно з даних табл.1.11. Таблиця 1.11 - Границя довготривалої міцності в годинах при 650°С нікельового стопу, зміцненого фазою Ni3(Al,Ti,Nb)

Ефективність впливу ЕПП на жароміцність стопів особливо яскраво виявляється при температурі випробування 800 °С, що показано на рис.1.12. Видно, що після ЕПП логарифмічна пряма на графіку напруження-час має менший кут нахилу. Це свідчить про більшу стабільність структури стопу, отриманого методом ЕПП.

Рисунок 1.12 - Довготривала міцність при 800 °С нікельового стопу, зміцненого фазою Ni3(Al,Ti,Nb), після ВДП (1) і ЕПП (2)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 230; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.22.169 (0.068 с.) |