Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Електрошлакове перетоплення (ЕШП)

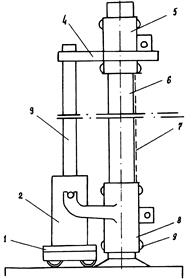

Сутність ЕШП полягає в перетопленні витратного електроду в електрошлаковій печі за рахунок тепла, що виділяється в шарі шлаку при проходженні через нього електричного струму, крапельному перенесенні електродного металу і послідовному твердінні металу у водоохолоджуваному кристалізаторі. На рис.1.3 показана конструктивна схема однофазної електрошлакової печі. Її основними елементами є: піддон 1; кристалізатор 2; витратний електрод 3; електродотримач 4; механізм переміщення електроду 5; колона 6. Горизонтальне положення як нижнього 8, так і верхнього 5 механізмів переміщення фіксується спеціальними роликами.

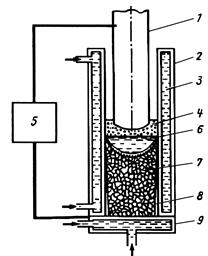

Рисунок 1.3 - Схема електрошлакової печі Головні компоненти установки - це джерело електроживлення, вузол тигля і системи управління. Схематично процес електрошлакового перетоплення зображений на рис.1.4. Зливок 7 отримують шляхом перетоплення литого або кованого електроду 1, зануреного в розтоплений шлак 4. Необхідне тепло поставляється електроенергією. Існує два способи початку електрошлакового процесу: розтоплення флюсу витратним або спеціальним (як правило, графітовим) електродом в кристалізаторі (твердий старт); розтоплення флюсу в спеціальній електричній печі і заливка його в кристалізатор через спеціальний пристрій (рідкий старт). Процес топлення виконується в повітряному середовищі. Зливок поступово зростає у водоохолоджуваному мідному кристалізаторі 2 по мірі того, як електрод поступово розтоплюється в рідкому шлаку з утворенням металевої ванни 4. Виділення тепла визначається електроопіром шлаку. В процесі кристалізації між поверхнями зливка та кристалізатора утворюється шлакова оболонка 8. Джерело енергії 5 в даному процесі універсальне; може бути використаний постійний струм з прямою або оберненою полярністю, а також однофазний або багатофазний змінний струм. Щоб підвищити якість продукту, сучасні печі експлуатують як установку однофазного змінного струму. Зазвичай використовують змінний струм силою від 5000 до 30000 А і напругу 40-50 В.

1 — електрод; 2 — кристалізатор; 3 — водяне охолодження; 4 — шлакова ванна; 5 — джерело електроенергії, трансформатор або випрямляч; 6 — металева ванна; 7 — твердий зливок; 8 — шлакова оболонка; 9 — піддон

Рисунок 1.4 - Схема печі для електрошлакового перетоплення Коли процес топлення електроду наближається до завершення, на поверхні зливка формується прибуткова частина, для усунення усадкової раковини. Після затвердівання шлаку зливок роздягають (видаляють з кристалізатора). Залежно від типу стопу і розмірів зливка останній охолоджують на повітрі або піддають повільному регульованому охолоджуванню чи відпаленню. В процесі ЕШП найбільший тепловий потік, що спрямований всередину кристалізатора, виникає на поверхні розділу шлак-метал. Переважна частина тепла, що виділяється, відбирається стінкою кристалізатора. Тому конструкція кристалізатора - важливий чинник. Умови на поверхні розділу стінка кристалізатора-вода грають в процесі електрошлакового перетоплення критичну роль, оскільки невеликі зміни в тепловому потоці, температурах виливниці, води і інших елементів контура охолодження, впливають на умови поверхневої теплопередачі так, що охолодження в режимі кипіння води будуть суттєво іншими, ніж за відсутністю кипіння. Способом ЕШП можна одержувати зливки, в залежності від форми кристалізатора, майже будь-якого перетину (квадратного, прямокутного, круглого, багатогранного), а також як суцільні, так і з порожниною в середині. Можна одночасно витоплювати два і більше зливків. Зливки-сляби з великим співвідношенням широкої і вузької граней можна витоплювати і у вертикальному, і в горизонтальному положеннях. Флюс для ЕШП (шлак) найчастіше складається з СаР2 (основа) з добавками А12О3 і СаО. Вибір того або іншого складу флюсу визначається складом стопу, а також необхідними електричними характеристиками і в'язкістю флюсу.Оскільки більшість промислових установок для ЕШП працюють не закритими (в повітряному середовищі), то вони забезпечуються пристроями для збору і усунення випаровувань фториду кальцію (СаР2). Витратний електрод при перетопленні неглибоко занурюється у верхню частину шлакової ванни. Це забезпечує постійний рівень напруги, оскільки глибина шлакового шару в процесі топлення змінюється мало. Глибину занурення електроду необхідно ретельно регулювати для збереження заданого теплового балансу і проходження струму.

Процес ЕШП більш складний ніж ВДП, оскільки існує взаємодія між розтопленим стопом, шлаком і повітряним середовищем. Також необхідно враховувати хімічний склад шлаку і його фізичні характеристики — в'язкість, питомий електроопір, теплопровідність. Тому, щоб отримати продукт задовільної якості, слід ретельно контролювати вказанні чинники. За допомогою ЕШП можна видаляти домішки, які є шкідливими в жароміцних стопах, хоча і знаходяться в невеликій кількості. Видалення домішок відбувається шляхом ефективної обробки шлаком розтопленого стопу на торці витратного електроду при проходженні крапель електродного металу через шлакову ванну, а також на поверхні шлакової і металевої ванни. Висока температура металу, розвинена поверхня взаємодії, застосування шлаків різних композицій забезпечують ефективне проведення необхідних фізико-хімічних процесів для позбавлення від шкідливих домішок. Найбільшою мірою відбувається очищення від домішок сірки. Видалення сірки забезпечується за допомогою шлаків, що містять велику кількість вапна. Вміст неметалевих включень кисневого походження, так само, як і вміст кисню, після ЕШП знижується в два-три рази. Головна роль у видаленні неметалевих включення належить шлаку. Тонка плівка на поверхні розділу між електродом і шлаком — це місце, де оксидні включення видаляються з рідкого стопу в результаті їх дисоціації (розпаду). Зливки жароміцних стопів, отримані в результаті ЕШП в оптимальному режимі, за своєю чистотою здатні конкурувати з продукцією ВДП. При ЕШП забезпечується якісна макроструктура в результаті спрямованої знизу до верху кристалізації зливка. Спрямована кристалізація зливка, порівняно з ВДП, полегшується в зв'язку з утворенням між зливком і стінкою кристалізатора шлакової корки (гарнісажа) завтовшки 1-3 мм, що зменшує тепловідведення через бокові стінки. Ефективність ЕШП, в порівнянні із звичайними методами витопу, полягає в отриманні зливків з осьовою або радіально-осьовою щільною структурою, без лікваційних і усадкових дефектів. Неметалеві включення і надмірні фази мають дрібнодисперсний характер і рівномірно розподілені по висоті і перетину зливка. ЕШП сприяє вирівнюванню властивостей в повздовжніх і поперечних зразках зливка. Електрошлаковий стоп має вищі рівні технологічної пластичності при температурах деформації. Поліпшується обробка виробів. Зливки після ЕШП мають досить гладку поверхню, що не потребує механічної обробки для подальшої гарячої деформації. ЕШП має наступні переваги порівняно з ВДП: - стійкість процесу при змінному струмі промислової частоти, тобто можливість використання простішого електроустаткування; - поліпшення умов отримання зливків квадратного, прямокутного перетину, а також фасонних відливок (зливки ВДП одержують тільки круглого перетину), оскільки шлакова ванна є менш концентрованим джерелом тепла, ніж електрична дуга; - можливість вибіркового рафінування перетопляємого стопу від тих або інших домішок, а при необхідності - модифікування, в результаті зміни складу шлаку; - можливість застосування значно простішого механічного устаткування; - поліпшення якості сталей, легованих азотом і марганцем (на відміну від ВДП, коли може знижуватись вміст марганцю в сталі).

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 189; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.19.251 (0.006 с.) |