Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

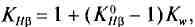

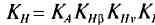

При расчете по контактным напряжениям коэффициент нагрузки

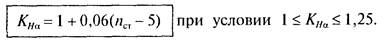

(12.4) Коэффициент КА учитывает внешнюю динамическую нагрузку и зависит от степени равномерности нагружения двигателя и исполнительного звена. Так, режим нагружения электродвигателя является равномерным, а многоцилиндрового двигателя внутреннего сгорания — средним неравномерным. Примером равномерного режима нагружения исполнительного звена являются равномерно работающие ленточные, пластинчатые конвейеры. Те же конвейеры для штучных грузов характеризуются малой неравномерностью. При равномерном режиме нагружения двигателя и режиме нагружения исполнительного звена с малой неравномерностью КА=1.25 При задании нагрузки циклограммой моментов или типовым режимом нагружения (см. § 12.3), в которых учтены внешние динамические нагрузки, КА=1 Коэффициент Кт учитывает неравномерность распределения нагрузки по длине контактных линий зубьев в зацеплении. Индекс у коэффициента принят в связи с тем, что неравномерность распределения нагрузки связана с изменением фактического угла наклона зуба (3 (см. рис. 14.1). Коэффициент KHv учитывает внутреннюю динамику погружения в зацеплении, связанную прежде всего с погрешностями шагов зацепления шестерни и колеса. Индекс отражает основное влияние на его величину окружной скорости v (см. ниже). Коэффициент КHа распределения нагрузки между одновременно зацеп ляющимися парами зубьев учитывает влияние ошибок окружного шага р и направления зубьев от погрешностей изготовления. Индекс у коэффициента связан с тем, что распределение нагрузки между зубьями рассматривается в нормальной плоскости, где измеряется угол зацепления а0). Значение коэффициента КНа определяют в зависимости от степени точности пст («ст = 5; 6; 7; 8; 9) по нормам плавности (см. § 11.12). Для прямозубых передач:

Для косозубых передач:

Коэффициент Кнβ зависит от угла перекоса зубчатых колес и от податливости сопряженных зубьев. Угол перекоса, в свою очередь, зависит от деформации валов вследствие изгиба и упругих смещений опор, от схемы расположения передачи относительно опор, а для шестерен, нарезаемых на валах,— от закрутки вала, которая приводит к искривлению зуба. Относительный перекос сопряженных зубчатых колес вызывает неравномерное распределение нагрузки по длине контактных линий. Неравномерность распределения нагрузки тем больше, чем больше угол перекоса и ширина зубчатых колес и чем меньше угловая жесткость шестерен, выполненных за одно целое с валом.

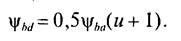

Зубья зубчатых колес имеют способность прирабатываться, в результате чего распределение нагрузки становится более равномерным вследствие повышенного местного изнашивания. Способность к приработке понижается с повышением твердости и окружной скорости, вызывающими образование между зубьями устойчивого масляного слоя, защищающего их от износа. Поэтому рассматривают коэффициенты неравномерности распределения нагрузки в начальный период работы К0Hβ и после приработки КHβ. Значение коэффициента К0Hβ определяют по табл. 12.3 в зависимости от ψbd=b2/d1, схемы передачи и твердости зубьев. Значение коэффициента ψbd вычисляют по формуле

Выбор коэффициента ψbd ширины венца колеса см. в § 13.4. Таблица 12.3. Значения коэффициента К0Hβ

Коэффициент К„„ определяют по формуле

(12.7) где значения коэффициента Кw учитывающего приработку зубьев, находят по табл. 12.4 для зубчатого колеса с меньшей твердостью. Таблица 12.4. Значения коэффициента К.

Для снижения коэффициента KHf неравномерности распределения нагрузки по длине контактной линии следует располагать колеса симметрично относительно опор, увеличивать жесткость зубчатых колес, валов, опор (применять роликовые подшипники вместо шариковых), повышать точность изготовления (самих зубчатых колес, отверстий под опоры в корпусах и др.), применять бочкообразные зубья.

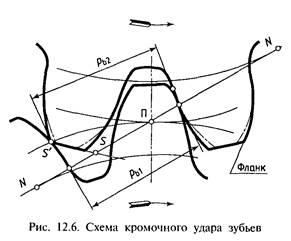

Внутренняя динамическая нагрузка (присущая самой передаче), которая учитывается коэффициентом КHβ связана с ударами зубьев на входе в зацепление из-за ошибок шагов по основной окружности. Ошибки изготовления малы и компенсируются деформациями зубьев, зацепление происходит, но с ударом. Если основной шаг рь1 шестерни (рис. 12.6) меньше основного шага pb2 ведомого колеса, то последующая пара зубьев преждевременно входит в зацепление кромкой зуба колеса в точке s' до прихода в точку 5 линии зацепления NN. В точке s' происходит кромочный (по вершине зуба) удар, который увеличивает динамическую нагрузку и способствует задиру поверхностей зубьев.

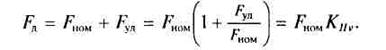

При шаге шестерни больше шага колеса происходит запаздывание выхода из зацепления предшествующей пары зубьев, в результате чего последующая пара с ударом входит в контакт не в начале, а в середине рабочего участка линии зацепления — срединный удар. При ударе увеличивается на Fw номинальная сила Fном в зацеплении. Тогда полная динамическая нагрузка

Коэффициент внутренней динамической нагрузки KHv принимают по табл. 12.5 в зависимости от степени точности, окружной скорости и твердости рабочих поверхностей. Таблица 12.5. Значения коэффициента KHv,

Таблица 12.6. Значения коэффициента КFv

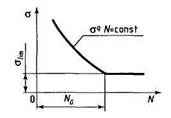

Примечание. В числителе значения для прямозубых, в знаменателе для косозубых передач Допускаемые напряжения Выбор допускаемых напряжений базируется на кривых усталости (см. рис. 2.3). Кривые усталости, полученные экспериментально на образцах зубчатых колес, строят в полулогарифмических координатах

σ — N (рис. 12.7). Как показывает опыт, эти кривые имеют два характерных участка: левый — наклонный и правый — горизонтальный. На наклонном участке кривую усталости описывают степенной функцией σqN= const,

где «const» — число, соответствующее условиям эксперимента (твердости материала, размеру образцов и др.). С помощью кривых усталости определяют: по уровню нагружения, выраженному через напряжение о,— число N циклов до разрушения или по ресурсу NK, выраженному в циклах, а — уровень напряжения. База испытаний Na соответствует абсциссе

точки перелома кривой усталости. Если NK>NG, то напряжение σlim— предел выносливости при отнулевом циклическом нагружении.

Кривые строят для различных видов напряжений (контактных или изгиба), для разных материалов и видов термической обработки; они отличаются значениями σlim, NG, показателем степени q. Допускаемые контактные напряжения для шестерни [σ]H1 и колеса [σ]H2 определяют по общей зависимости с учетом влияния на контактную прочность долговечности (ресурса), шероховатости сопрягаемых поверхностей зубьев и окружной скорости:

(12.10) Предел контактной выносливости о,тт определяют по табл. 12.7 в зависимости от материала зубчатого колеса и средней твердости поверхности зубьев Hср, равной полусумме верхнего и нижнего значений твердости. Таблица 12.7. Значения σ Hlim, соответствующие базовому числу циклов NHG

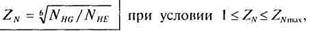

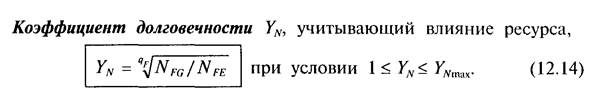

Коэффициент долговечности ZN, учитывающий влияние ресурса,

(12.11) ZNmax = 2,6 для материалов с однородной структурой (нормализованных, улучшенных, объемно-закаленных) и ZNmax =l,8 для поверхностно-упрочненных материалов (закалка ТВЧ, цементация, азотирование). Базовое число циклов NHG, соответствующее пределу выносливости σ Hlim (см. рис. 12.7), определяют по твердости поверхностей зубьев (табл. 12.8). Эквивалентное число циклов NHE определяют по формулам (12.1), (12.2). Для длительно работающих (в течение нескольких лет) быстроходных передач NHE> NHG и, следовательно, ZN=l, что и учитывает пер- Таблица 12.8. Значения базового числа циклов NHG,

вый знак неравенства в формуле (12.11). Второй знак неравенства ограничивает допускаемые напряжения по условию предотвращения пластической деформации или хрупкого разрушения поверхностного слоя. Коэффициент ZR, учитывающий влияние шероховатости сопряженных поверхностей зубьев, выбирают по параметру шероховатости Ra (см. § 5.2): ZR-i при Ra = 0,63...1,25 мкм; Zfi = 0,95 при Ra- 1,25...2,5 мкм; Z„ = 0,90 при Ra = 2,50... 10 мкм. Значения коэффициента Zv, учитывающего влияние окружной скорости, принимают по табл. 12.9. Таблица 12.9. Значения коэффициента Z,

Коэффициент запаса прочности [s],/ для зубчатых колес с однородной структурой материала (нормализованных, улучшенных, объемно-закаленных) принимают равным 1,1; для зубчатых колес с поверхностным упрочнением [s]H=l,2.

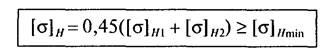

Цилиндрические и конические передачи с прямыми зубьями рассчитывают по допускаемому напряжению [σ]н, равному меньшему значению из допускаемых напряжений, полученных для шестерни [σ]H1 и колеса [σ]Н2. Для цилиндрических и конических передач с непрямыми зубьями до пускаемые напряжения можно повысить до значения

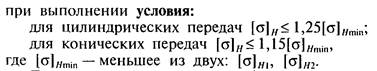

Допускаемые напряжения изгиба для шестерни [σ]F1 и колеса [σ]F2 определяют с учетом влияния на выносливость при изгибе долговечности (ресурса), шероховатости поверхности выкружки (переходной поверхности между смежными зубьями) и реверса (двустороннего приложения) нагрузки:

(12.13) Предел выносливости [σ]Flim при отнулевом цикле нагружения выбирают по табл. 12.10 в зависимости от материала, термообработки и твердости зубьев.

Показатель степени кривой усталости при изгибе: для нормализованных и улучшенных колес qF=6 (YNmx = 4), для закаленных и поверхностно упрочненных qF=9 (YNmix = 2,5). Базовое число циклов, соответствующее перелому кривой усталости (см. рис. 12.7), NFG = 4-106. Эквивалентное число циклов NFE определяют по формулам (12.1), (12.2). Для длительно работающих передач YN=l. Коэффициент YR, учитывающий шероховатость переходной поверхности между зубьями, принимают: YR= 1 при шлифовании и зубофре-зеровании с высотой микронеровностей Rz<40 мкм; YR= 1,05...1,2 при полировании (большие значения при улучшении и после закалки ТВЧ). Коэффициент YA учитывает влияние двустороннего приложения нагрузки (реверса). YR, =1,0 —при отсутствии реверса; } YR, = 0,7...0,8 — при реверсивной нагрузке. Коэффициент запаса прочности [s]F= 1,7. Для цементованных (с автоматическим регулированием процесса) зубчатых колес коэффициент запаса можно уменьшить до значения [s]F= 1,55. Для литых заготовок [s\F = 2,2. Таблица 12.10. Значения σFlim, соответствующие базовому числу циклов NFC

* Расчет проводят по средней твердости сердцевины зуба. Контрольные вопросы 1. Какие материалы и виды термической обработки применяют для изготовления зубчатых колес? 2. Почему стальные зубчатые колеса условно делят на две группы в зависимости от твердости рабочих поверхностей зубьев? 3. В чем сущность усталостного разрушения зубьев? Виды разрушения. Меры по предупреждению усталостной поломки зубьев.

4. Почему в закрытых передачах усталостное выкрашивание является основным видом разрушения рабочей поверхности зубьев? Меры по предупреждению выкрашивания. 5. Почему заедание преимущественно наблюдается в высоконагруженных и высокоскоростных передачах, в чем его сущность? Меры по предупреждению заедания. 6. В каких случаях появляется повышенный износ зубьев и как он сказывается на работе передачи? Меры по предупреждению изнашивания. 7. Как в расчетах на прочность зубчатых передач учитывают переменный (нерегулярный) режим нагружения? Что такое циклограмма вращающих моментов? 8. Что влияет на величину допускаемых напряжений для зубчатых колес при расчетах на контактную и изгибную прочность? 9. Как определяют допускаемое контактное напряжение для расчетов на прочность передач с непрямыми зубьями?

10. Каков физический смысл коэффициентов нагрузки при расчете зубчатых передач на контактную и изгибную прочность? 11. От чего зависит коэффициент KHIS неравномерности распределения нагрузки по длине контактных линий, как его выбирают? 12. От чего зависит коэффициент Кн„ внутренней динамики нагружения и как его выбирают? 13. От чего зависит коэффициент КНи распределения нагрузки между зубьями и как его определяют? Глава 13

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1800; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.187.116 (0.044 с.) |

(12.6)

(12.6)