Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Коэффициент использования материала.

Основным преимуществом метода порошковой металлургии является возможность получения заготовок, максимально приближенных к готовой детали. Сложность конструкции самой детали, которую предполагают получать из порошков, может быть оценена коэффициентом использования материала:

где МД - масса готовой детали; Мз — масса заготовки, полученной методом порошковой металлургии. Значение данного коэффициента в оценке общей технологичности детали определяется еще и тем, что при механической обработке удаляется материал, имеющий существенную добавленную стоимость вследствие большой длительности операции перемешивания исходных компонентов в процессе подготовки шихты. Следовательно, снижение КИ.М свидетельствует о повышении себестоимости детали. Предполагается, что плотность материалов заготовки и детали одинакова (не учитывается изменение плотности материала при отжиге и закалке). Кроме того, не учитывается масса нанесенного покрытия. Выполняя индивидуальное задание, каждый студент рассчитывает объемы заготовки и детали в соответствии с предложенным вариантом, используя формулы стереометрии. Значение КИ.М определяют как отношение объемов детали и заготовки.

19.Элементы технологической операции..

20.Формы технологической документации..

21.Коэффициенты, определяемые при оценке технологичности.

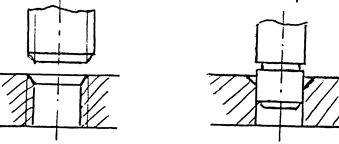

22.Факторы, определяющие выбор метода получения заготовок. 23. Технологические требования к различным видам соединений. 1) В конструкциях соединений с гарантированным зазором и натягом и при сборке резьбовых соединений необходимо предусматривать заходные фаски и направляющие элементы (пояски) для устранения перекосов при сборке (особенно при запрессовке).

1) При сборке длинных деталей по нескольким поверхностям следует соединять их последовательно-параллельно. Поверхности сопряжения во избежание задиров нужно делать ступенчатыми.

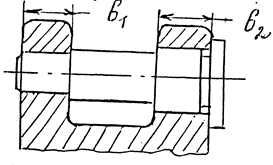

b1>b2 - при равном диаметре запрессовки. 3) Центровку деталей больших диаметров следует затягивать и завертывать торцовыми ключами. Поэтому необходимо предусматривать место для постановки торцового ключа, т.е. расстояние А.

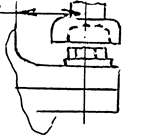

- расстояние между резьбовыми элементами должны быть достаточно большими для использования многошпиндельных завертывающих устройств.

- гайки, расположенные на внутренних поверхностях деталей, следует шплинтовать; а расположенные на наружных поверхностях - можно ставить с пружинными шайбами. Стопорение резьбовых деталей (т.е. замена шплинтовки) обеспечивается при наличии у них конической опорной поверхности.

4) В конструкциях заклепочных соединений: 1- замыкающие головки заклепок формируют на более толстой детали или детали из более прочного материала. 2- предпочтительнее применять групповую клепку. При этом лучше применять заклепки, у которых закладные и замыкающие головки плоской формы. 3- предпочтительной является также холодная клепка (для стальных, медных и алюминиевых заклепок диаметром менее 14мм). 4- следует ограничивать применение односторонней (и особенно двусторонней) потайной клепки, т.к. в этом случае необходимо производить дополнительную обработку гнезд под головки заклепок. 5- материал заклепки не должен быть тверже основного скрепляемого материала. 5) Для паяных соединений нужно учитывать следующее: 1- паяные швы нельзя располагать на переходных поверхностях или в местах концентрации напряжений. 2- в случае применения в изделии сварки и пайки, необходимо, чтобы сварной шов был удален от пайки. 3- при нагреве деталей индукционным методом необходимо предусмотреть свободный подвод индуктора в зону пайки. 4- у деталей не должно быть острых углов и тонких стен, т.к. при пайке они могут оплавляться. 5- в конструкции соединения должны быть предусмотрены места для закладки припоя в виде колец, шайб, пластинок, или канавки, в которые подают паяльную пасту, состоящую из порошкообразного припоя и флюса. 6- сложные многошовные объекты соединяют методом ступенчатой пайки. При этом припои и температуру пайки выбирают так, чтобы при образовании последующих швов не происходило расплавление ранее выполненных. 6) Для сварных соединений. Сварка - прогрессивный метод соединений. Перспективно применение сварки для изготовления комбинированных деталей, при этом в одной конструкции могут сочетаться элементы из различных материалов. При применении таких заготовок их масса снижается на 20-30% и уменьшается объем последующей механообработки на 30-50%.

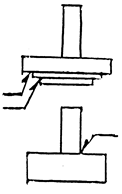

Основными требованиями к сварным соединениям являются: 1- применение наиболее рациональных и производительных методов сварки: контактной, автоматической под флюсам, в среде защитных газов, электрошлаковой. 2- конструкции с большим количеством сложно расположенных соединений надо расчленять на отдельные менее сложные. 3- предпочтительны сварные соединения, допускающие одновременную установку для сварки максимального количества деталей. 4- при контактной сварке необходимо предусматривать возможность одновременной сварки всех точек. 5- необходимо шире применять горизонтальные швы, избегая вертикальных и особенно потолочных. 6- Для снижения напряжений и деформаций, вызываемых сваркой, необходимо уменьшать количество сварных швов, применять симметричное расположение швов, прерывистые симметричные швы, закреплять изделие при сварке в приспособлении. 7- Необходимо снижать объем сварочных работ за счет: замены пакета тонких листов одним толстым (рис.1), применять гибку вместо сварки (рис.2), заменять приваренные ребра жесткости штампованными (рис.3), выполнять минимально допустимые углы разделки кромок.

|

||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 115; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.168.56 (0.005 с.) |

(3)

(3)