Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Свойства и особенности переработки сталеплавильных шлаковСтр 1 из 11Следующая ⇒

ДИПЛОМНАЯ РАБОТА

на тему: ИСПОЛЬЗОВАНИЕ В ДОМЕННОЙ ШИХТЕ МЕТАЛОСОДЕРЖАЩИХ ДОБАВОК ИЗ ШЛАКОВЫХ ОТВАЛОВ

Аннотация

В данной дипломной работе рассмотрен способ использования металлоконцентрата в доменной шихте для улучшения технико-экономических показателей доменной плавки, уменьшению расхода кокса, улучшения стабильности чугуна для производства изложниц и снижение себестоимости за счет использования дешевого местного сырья. Проведен сравнительный анализ доменной шихты доменной печи №1 ОАО «Уральская сталь» с применением металлоконцентрата и без него. Представлены технологические показатели доменной печи. Также рассмотрены вопросы охраны труда и окружающей среды. Рассчитаны технико-экономические показатели проекта. Пояснительная записка выполнена на 98 страницах, содержит 37 таблиц, 9 рисунков, список использованных источников из 33 наименований.

Содержание

Введение 1 Свойства и особенности переработки сталеплавильных шлаков 1.1 Свойства отвальных шлаков 1.2 Комплексная переработка мартеновских шлаков (ЦРШО) 2 Расчет доменной шихты 2.1 Расчет шихты с использованием металлоконцентрата 2.2 Расчет шихты без использования металлоконцентрата 3 Влияние содержания метеллоконцентрата в доменной шихте на показатели доменной плавки 3.1 Качественные характеристики металлоконцентрата 3.2 Влияние содержания металлоконцентрата в доменной шихте на содержание марганца и хрома в чугуне 3.3 Экономия кокса и изменение выхода шлака от введения в доменную шихтулметаллоконцентрата 3.4 Основные показатели доменной плавки 4 Организация и экономика производства 4.1 Организация производства 4.1.1 Производственная структура цеха 4.1.2 Продукция и сортамент цеха 4.1.3 Технологический процесс цеха 4.1.4 Основные технико–экономические показатели цеха 4.2 Экономика производства 4.2.1 Расчет годового производства 4.2.2 Расчет показателей по труду 4.2.3 Расходы по переделу 4.2.4 Расчет прибыли от реализации 4.2.5 Расчет предела безубыточности 4.2.6 Экономическая эффективность проектных решений 5 Безопасность жизнедеятельность 5.1 Анализ опасных производственных факторов доменного цеха 5.2 Санитарно-технические требования

5.2.1 Обьемно-планировочные решения зданий и сооружений 5.2.2 Требования к микроклимату 5.2.3 Требования к освещению 5.2.4 Расчет искуственного освещения рабочего места 5.2.5 Требования безопасности при эксплуатации коммуникации 5.3 Разработка мер защиты от опасных производственных факторов 5.4 Безопасность жизнедеятельности в чрезвычайных ситуациях 5.4.1 Пожаро и взрывобезопасность 5.4.2 Токсическая безопасность 5.4.3 Специальные разработки по обеспечению безопасности 6 Охрана окружающей природной среды 6.1 Описание состояния окружающей среды в районе «Уральская сталь» 6.2 Обьемы выбросов и сбросов доменного цеха 6.3 Расчет платы за выбросы доменного цеха 6.4 Очистка колошникового газа 6.5 Влияние загрязняющих веществ на здоровье человека 6.6 Отходы доменного цеха Заключение Список используемых источников

Введение

Актуальность разработки технологии переработки шлаков вызвана необходимостью улучшения экологической обстановки и экономических соображений (высокие штрафные санкции за вывоз шлаков в отвал и снижения себестоимости выпускаемой продукции). На протяжении многих лет все мартеновские шлаки вывозились в отвал, и их использование сводилось к отгрузке сравнительно небольших партий нефракционированного щебня для дорожного строительства. В настоящее время в отвалах комбината около 35 млн. т металлургических шлаков. Отгрузка производилась на специализированном участке по переработке шлака (в 1991 г. участок был реорганизован в самостоятельный цех разработки шлаковых отвалов – ЦРШО). Мартеновские шлаки поступают на шлаковый двор, где производят первичное дробление шлака при помощи шарового копра и извлекают крупные куски скрапа и настылей, шлак вывозят в отвал. В ЦРШО из шлаков извлекают скрап, нефракционированный щебень перерабатывают на шлакоперерабатывающей установке с получением фракций 0-20, 20-70, 70-300 мм. Полученный металлопродукт (металлоконцентрат) применяется в агломерационном, доменном и сталеплавильном производстве соответственно. В технологических условиях ОАО «Уральская Сталь» необходимое содержание марганца в чугуне обеспечивается за счет подачи ферромарганца, силикомарганца в чугуновозный ковш при выпуске чугуна из доменной печи. Это приводит к значительным материальным затратам на закупку ферросплавов и увеличения их расхода для получения необходимого химического состава чугуна. Улучшение стабильности чугуна для производства изложниц и снижение затрат возможно за счет использования дешевого местного сырья - металлоконцентрата. Предлагаемый способ легирования чугуна металлоконцентратом опробован на доменных печах № 1, 2 полезным объемом 1007 и 1033 м3 соответственно.

Изобретение относится к области черной металлургии и может быть использовано при производстве чугуна с повышенным содержанием марганца и хрома для изготовления различных видов отливок или использование в сталеплавильном переделе. Способ производства чугуна, включающий в себя, загрузку в печь через колошник железорудной части шихты, кокса, нагрев, восстановление и плавление шихты, выпуск чугуна и шлака, отличающийся тем, что часть железорудной шихты заменяется продуктом сухой магнитной сепарации металлургических шлаков с повышенным содержанием марганца (Mn) и хрома (Cr) (металлоконцентрат). Загрузка в печь осуществляется вместе с железорудной частью в подачу КРРК или РРКК вторым весом, КРМРК или РМРКК. За счет ввода металлоконцентрата в железорудную часть шихты происходит высокое усвоение (Mn) и (Cr) в чугуне, по сравнению с производством синтетического чугуна. Применение металлоконцентрата позволяет повысить массовую долю Mn и Cr в чугуне для производства изложниц до 0,5-1,0 и 0,2-0,3 % соответственно.

Свойства отвальных шлаков За последние годы в ОАО "Уральская Сталь" существенно укрепилась техническая база шлакопереработки. Это позволило в 1994 г. полностью прекратить сброс в отвал текущих мартеновских шлаков. По структуре отвал сталеплавильных шлаков качественно подобен отвалу доменных шлаков, однако количественные соотношения собственно шлака и других компонентов различаются. В отвале содержится в среднем 18 % (максимум 25 %) металлических включений гранулометрический и качественный составы которых приведены в таблице 1.1.

Таблица 1.1 – Гранулометрический и качественный составы отвальных шлаков

Таким образом, при разработке отвала основную массу извлеченного магнитного продукта будет составлять мелкий зашлакованный материал. Содержание лома огнеупоров в отвальных сталеплавильных шлаках составляет в среднем 0,5 %, но в отдельных слоях 8 — 10 %; количество мусора существенно больше, чем в доменных шлаках, и на некоторых участках достигает 10 — 12 %. Исследование гранулометрического состава отвальных сталеплавильных шлаков показало, что по сравнению с доменными шлаками материал содержит существенно большее количество крупных фракций (> 70 мм) в таблице 1.2.

Таблица 1.2 – Гранулометрический состав сталеплавильного шлака

Таким образом, для получения тех же классов продукции, что и из доменных шлаков, необходимо усложнить схему дробления и сортировки, либо планировать меньшую производительность дробительно-сортировочного оборудования. Химический состав отвальных сталеплавильных шлаков (15,8 - 24,2 % Si02, 31.1 -40,2 СаО, 2,0-4,9 % Al2O3, 8,9- 10.1 % MgO; 4,01-10,1% МпО, 15,9 - 18,6 % FeO, 0,04 - 0,06 %S) колеблется в более широких пределах, чем химический состав доменных шлаков по двум причинам: во-первых, в отвале сталеплавильного шлака находятся отходы производства двух цехов мартеновского и электросталеплавильного; во-вторых, сама технология сталеплавильного обусловливает большие колебания химического состава шлака. Физико-механические свойства щебня полученного из отвального сталеплавильных шлаков. Абразивность щебня имеет следующие показатели по методике ГОСТ 17375-70: И30= 333г/т; И60= 1040 г/т, категория абразивности - 9. Щебень характеризуется устойчивостью структуры УС1 плотностью в кусках 3,04 г/см3, удельной плотностью 3,38 г/см3. Как следует из полученных данных, сталеплавильные шлаки характеризуются большими прочностью, плотностью и абразивностью по сравнению с отвальными доменными шлаками. Прочие характеристики находятся примерно на одном уровне. Особенно перспективными представляются высокие абразивные характеристики сталеплавильных шлаков, что позволяет прогнозировать целесообразность проведения дальнейших исследований с целью последующей организации производства абразивных материалов для струйной обработки поверхностей в судостроении (судоремонте), энергетике и других отраслях. Интересным представлялось бы в этом плане сотрудничество с инофирмами: поставка необходимого для подготовки производства абразивов оборудования с последующей оплатой поставки оборудования готовой продукцией. Из-за повышенных (по сравнению с доменными шлаками) прочности, плотности, абразивности, содержания пылевидной фракции и металловключений переработка сталеплавильных шлаков существенно затруднена. Для получения аналогичного сортамента продукции требуются большее количество стадий дробления, тщательная очистка шлака от металловключений и мощные системы аспирации. Все это увеличивает число единиц задействованного оборудования и персонала, а также в 1,5-2,0 раза энерго затраты.

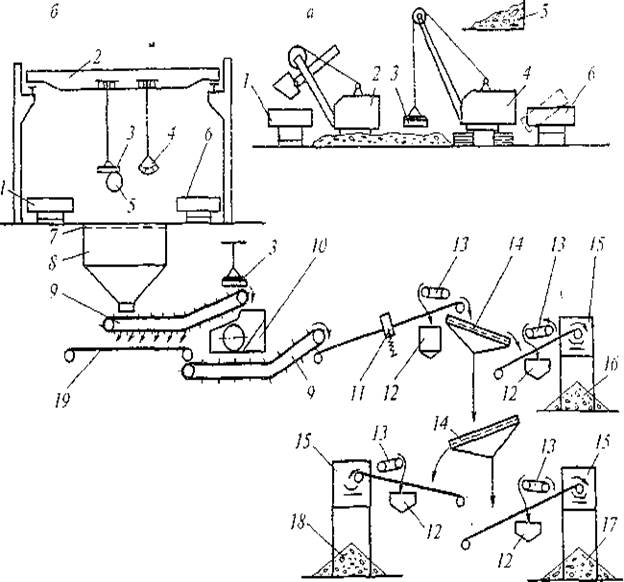

В условиях резкого возрастания стоимости капитального строительства и оборудования создание нового дробильно-сортировочного комплекса является трудно выполнимой задачей. В ОАО "Уральская Сталь" решили перепрофилировать на производство фракционированного щебня из отвальных шлаков ранее законсервированную дробильно-сортировочную фабрику. В результате был создан узел приемки шлака в составе железнодорожного подъезда, спланированной площадки (склада приемки шлака с отвала), с оборудованием узла экскаватором, дизельным электрическим краном с грузоподъемным магнитом, а также осуществлен ряд мероприятий по реконструкции дробильно-сортировочного комплекса. По предварительной оценке, из каждого 1 млн.т переработанного на комплексе сталеплавильного шлака из отвала можно получить, тыс. т: фракционированного щебня 800, в том числе фракций 0-10 мм - 450, 10-40 мм - 210, 40 - 120 мм - 140; лома огнеупоров 35; магнитного продукта 115; скрапа цветных металлов и коррозионно-стойкой стали 15. Технологические потери при переработке составят 35 тыс. т. Переработка расположенного в черте города отвала сталеплавильных шлаков позволит постепенно ликвидировать его, что улучшит экологическую ситуацию. Расконсервация комплекса позволит, кроме того, увеличить количество рабочих мест в городе и улучшить его обустройство, а также увеличить в регионе производство дорожных и других строительных материалов. Схема цепи аппаратов отделения дробления и сортировки рудника для переработки сталеплавильных шлаков представлена на рисунке 1.1.

а — узел приемки шлака (1-думпкар для отсепарирования шлака, 2 — экскаватор; 3 – грузоподъемный электромагнит, 4 - дизель-электрический кран, 5— закрома для скрапа; о — думпкар исходного шлака); б - узел дробления и сортировки шлака (1 - думпкар для подачи шлака; 2 - грейфсрный кран; 3 - грузоподъемный электромагнит, 4 - грейфер; 5 - груз; 6- думпкар для скрапа; 7 - колосниковая решетка с ячейкой 500 х 500 мм; 8 - бункер для исходного шлака, 9- пластинчатый питатель; 10 - дробилка; 11 - конвейерные весы; 12 -бункер для скрапа; 13 - навесной железоотделитель, 14 - инерционный грохот; 15 - галерея, 16 - склад щебня фракции > 40 мм; 17 - склад щебня фракции 10 - 40 мм; 18 - склад щебеночно - песчаной смеси фракций 0 - 10 мм; 19 - конвейер для просыпи). Рисунок 1.1 - Схема цепи аппаратов отделения дробления и сортировки рудника для переработки сталеплавильных шлаков Расчет доменной шихты

В последнее время, в связи с повышением стоимости шихтовых материалов, транспортных расходов, все более актуальными являются поиски заменителей компонентов железорудной шихты. Это особенно важно для ОАО «Уральская сталь» (ОХМК), так как он удален на значительные расстояния от месторождений железных руд и ГОКов. А между тем, в непосредственной близости от ОХМК находятся отвалы железистых шлаков ООО «Южно - Уральской Горно-перерабатывающей компании» (ЮУГПК). Особенно перспективными представляются высокие абразивные характеристики сталеплавильных шлаков, что позволяет прогнозировать целесообразность проведения дальнейших исследований с целью последующей организации производства абразивных материалов для струйной обработки поверхностей в судостроении (судоремонте), энергетике и других отраслях. Интересным представлялось бы в этом плане сотрудничество с инофирмами: поставка необходимого для подготовки производства абразивов оборудования с последующей оплатой поставки оборудования готовой продукцией.

Организация производства Продукция и сортамент цеха В доменных печах выплавляют чугун трёх видов: передельный, литейный, литейный – хромоникелевый. Доменные печи №№ 3,4, в основном, выплавляют передельный чугун. Литейный чугун выплавляют эпизодически, во время раздувок после капитальных ремонтов и технологических расстройств. Доменные печи №№ 1,2 специализируются на выплавке литейного и хромоникелевого чугунов. Выплавка каждого вида чугуна имеет свою специфику и соответственно различные технологические условия плавки. Передельный чугун подразделяется по маркам: П – 1, П – 2, ПА – 1, ПА – 2 марки чугуна различаются по химическому составу. Литейный чугун подразделяется по маркам: Л – 1, Л – 2, Л – 3, Л – 4, Л – 5, Л – 6, различающихся по химическому составу. Передельный чугун – основная продукция доменных цехов, составляет 85 – 90% общего объёма производства, поэтому основным потребителем в рамках завода является мартеновский цех, куда чугун поступает в жидком состоянии. Так же чугун в чушках, после разливки, поступает в ЭСПЦ. Для отливки изложниц в ФЛЦ, в доменной печи выплавляют чугун с повышенным содержанием марганца. Хромо – никелевый чугун, также подразделяется на марки: ПХНС1, ПХНС2, ПХНС3, ПХНС4, ПХНС5, которые различаются по химическому составу. Так же чугун используют для выплавки качественных сталей с повышенным содержанием хрома и никеля.

Экономика производства

В дипломной работе предусматривается мероприятие по замене Лебединских окатышей металлоконцетратом из ЦРШО, для уменьшения себестоимости чугуна. В доменном цехе печь №1 полезный объём которой составляет 1007 м3, с годовым производством 621713 т.

Расчёт показателей по труду Плановый фонд оплаты труда доменного цеха образуется в соответствии с действующим на комбинате “Положением о формировании планового фонда оплаты труда структурных подразделений”. Для рабочих доменного цеха: - за многосменный режим работы; - за работу в газозащитной аппаратуре; - за работу с меньшей численностью (недоштат); - за совмещение профессий; - за стаж работы на комбинате; - за работу в праздничные дни; - за ночные, вечерние. В дипломной работе списочная численность рабочих остается неизменной. Штатное расписание рабочих цеха приведено в таблице 4.1.

Таблица 4.1 - Штатное расписание доменного цеха

Фонд оплаты труда плановый остаётся без изменений, увеличение заработной платы не планируется:

ФОТ = Соб · Рб, (4.10)

ФОТ = 23,06 · 621713 = 14336701,8 руб, где Соб – статья затрат на оплату труда промышленного производственного персонала (ППП), руб; Рб - годовой объем производимой продукции.

Расходы по переделу Расходы по переделу на одну тонну чугуна определяются на основе базовых калькуляций себестоимости. При этом учитываются: - изменение численности и фонда оплаты труда; -нкапитальные дополнительные затраты, изменение амортизационных отчислений; - изменение энергоёмкости продукции; - изменение норматива образования ремонтного фонда; - рост годового объёма производства. Увеличение объёма производимой продукции уменьшает удельную величину условно – постоянных расходов в РПП и ОЗР. В основе расчета калькуляции себестоимости без использования металлоконцетрата используется базовая калькуляции себестоимости передельного чугуна и расчет калькуляции себестоимости передельного чугуна в опытном периоде с использованием металлоконцетрата представлен в таблице 4.2. Таблица 4.2 – Калькуляция себестоимости на 1 тонну чугуна

На основании полученных результатов рассчитаем процент снижения себестоимости:

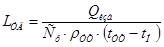

ΔЗ = Применение металлоконцетрата в доменной шихте привело к сокращению себестоимости на 4,9%. Требования к микроклимату Нормами для тяжелой категории работ (доменное производство) на постоянных рабочих местах установлены оптимальные параметры воздушной среды: температура 17...20 °С, относительная влажность 40...60 % и скорость движения воздуха не более 3 м/с. Тепловая нагрузка на рабочих местах не должна превышать 300 ккал/м2·ч. На участках, где тепловая нагрузка превышает 0,35 Вт/см2, необходимо установить вентиляторы, воздушное душирование, высокодисперсное распыление воды, холодное экранирование, созданы помещения для отдыха, температура в которых должна поддерживаться на уровне 22°С. Применять установки для охлаждения и кондиционирования воздуха. Температура и скорость воздуха при пользовании воздушными душами в доменных цехах в летнее время 18...22°С и 2...3 м/с, а в зимнее 16...18°С и 1...3 м/с. За смену рабочий доменного цеха теряет в виде пота 6...10л воды. Поддержание водного режима организма, как правило, осуществляется путем использования газированной воды. Доменный цех имеет автоматические сатураторные установки с централизованной подачей воды к рабочим местам. Водопровод газированной воды теплоизолируется. Кроме газированной воды, на рабочих местах устраиваются фонтанчики с обычной питьевой водой. Питьевые точки находятся от рабочих мест на удалении не более 75м. Необходимый воздухообмен обеспечивается механической вентиляцией. Кратность воздухообмена более 5, скорость движения воздуха не превышает допустимого значения 0,1 м/с. Для снижения шума и вибрации оборудования, аппараты, приборы установлены на амортизирующие прокладки. Параметры воздушной среды удовлетворяют требованиям ГОСТ 12.1.005-88. Таким образом, микроклимат в рассматриваемом помещении соответствует нормативам. Объём приточного воздуха Lnp, необходимого для ассимиляции приточных тепловыделений определяется по формуле:

где Qизб - тепловые избытки, Дж/ч; Ср - удельная теплоёмкость, Дж/кг·К; рн - плотность воздуха, кг/м3; tУХ, tH - температуры уходящего и наружного воздуха, К.

Объём удаляемого из цеха воздуха Lyд определяется по формуле:

где рух - плотность уходящего воздуха, кг/м3.

Благодаря нагреву в помещении, объём воздуха увеличивается на 2,9 %. Величина теплового напора Нm определяется по формуле:

где h - расстояние между осями верхних и нижних проемов, м; рп - плотность воздуха при средней температуре (рп = 1,177кг/м3); рн - плотность воздуха при 21 °С (рн = 1,2006 кг/м3). Средняя температура воздуха равна tср = (24+30) 2 = 27 °С. После подстановки значений, находится Нm:

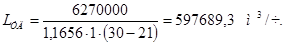

Принимая разность давлений на нижних и верхних проёмах одинаковой, находится H1:

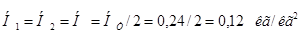

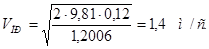

Скорость воздуха в приточных проёмах Vnp, при полученной разности давлений, определяется по формуле:

где g - ускорение свободного падения, м/с; Н - разность давлений воздуха в помещении и вне его, Па; рн - плотность наружного воздуха, кг/м3.

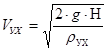

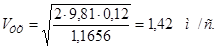

Скорость в вытяжных проемах определяется по формуле:

где Рух - плотность уходящего воздуха, кг/м3.

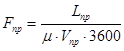

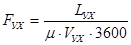

Площадь приточных проёмов Fnp (со створками, открытыми на 90°) рассчитывается по формуле:

где Lnp - объём приточного воздуха, м3/ч; µ - коэффициент расхода; Vnp - расчётная скорость воздуха в проеме, м/с.

Площадь вытяжных проёмов в фонаре Fyx (со створками, открытыми на 90°) определяется по формуле:

где Lух- объём уходящего воздуха, м3/ч; µ - коэффициент расхода; Vyx - скорость воздуха на выходе из проема, м/с.

Для аэрации в цехе выполняют отверстия в продольной стене здания, нижний ряд (для притока воздуха в теплый период года) на уроне 2м, верхний ряд (для притока воздуха в холодный период года) на уровне 8 м. Отверстия имеют высоту 1,2 метра и расположены справа и слева от литейного двора. На кровле здания устанавливается аэрационный фонарь, оборудованный ветрозащитными панелями. Открывание створок фонаря механизировано. Требования к освещению Требования к искусственному освещению определяются «Строительными нормами и правилами» и «Санитарными нормами проектирования промышленных предприятий». При искусственном освещении (по СНИП 23.05.95), при работе со светящимися материалами и изделиями в горячих цехах освещенность составляет 200 лк. На рабочей площадке литейного двора 50 лк; в здании машинного зала и помещении управления печью 100 лк; в подбункерном и других помещениях 50 лк; в проездах для транспорта 20 лк; в прочих ходах и на лестницах 15 лк. В цехах необходимо предусматривать рабочее освещение и аварийное. Аварийное освещение должно иметь независимый источник питания от аккумуляторных батарей или независимого генератора. Отсутствие освещения вызывает необходимость остановки доменной печи. При этом возникает опасность травм, взрывов, аварий. Составляются графики очистки и ремонта осветительной арматуры, фонарей и окон. Рациональная окраска оборудования улучшает условия освещения. В соответствии со СНИП 23-05-95, выбирается освещённость центрального пульта управления, и нормируются его параметры. Нормы освещенности для ЦПУ доменной печи представлены в таблице 5.3. На ЦПУ доменной печи необходимо искусственное освещение, т.к. помещение будет находиться в центре доменного цеха в месте без достаточного естественного освещения.

Таблица 5.3 - Нормы освещения для ЦПУ доменной печи

Требования к безопасности при устройстве и эксплуатации коммуникаций Помещение центрального пункта управления доменной печи относится к классу помещения с повышенной опасностью, так как не исключается возможность одновременного прикосновения человека к заземлённым металлическим конструкциям и корпусам электрического оборудования. Использование электрического тока придаёт вопросам безопасности большое значение, так как воздействие электрического тока может вызвать электрические ожоги, фибрилляцию, потерю сознания и даже смерть. И даже при развитой системе защитных мероприятий не следует считать, что они создают абсолютный уровень безопасности. Во всех случаях необходимо высококачественное выполнение электрических установок и их периодический контроль, поддерживание качественного состояния изоляции, высокая дисциплина персонала и соблюдение правил безопасности. Для удовлетворения санитарных и бытовых нужд работающих в цехе, предусматривается строительство специальных помещений. Состав санитарно-бытовых помещений определяется на основании санитарной характеристики производственных процессов в цехе. Для удовлетворения санитарных и бытовых нужд работающих предусмотрены специальные помещения. В доменном цехе они относятся к группе II б. Данные расчета площадей представлены в таблице 5.4.

Таблица 5.4 – Данные расчета специальных площадей для центрального пульта управления доменной печью

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 49; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.248.159 (0.26 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (4.11)

, (4.11) = 4,9%.

= 4,9%. , (5.1)

, (5.1)

, (5.2)

, (5.2)

, (5.3)

, (5.3) .

. (5.4)

(5.4) , (5.5)

, (5.5)

, (5.6)

, (5.6)

, (5.7)

, (5.7)

, (5.8)

, (5.8)