Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1.1. Строение и свойства материалов, методы их исследованияСтр 1 из 4Следующая ⇒

ОБЩИЕ ПОЛОЖЕНИЯ Учебная дисциплина «Материаловедение» является частью основной профессиональной образовательной программы в соответствии с ФГОС за счет часов основной части ОПОП по специальности 13.02.11 Техническая эксплуатация и обслуживание электрического и электромеханического оборудования в части формирования профессиональных компетенций (ПК) и общих компетенций: ПК 1.1. Выполнять наладку, регулировку и проверку электрического и электромеханического оборудования. ПК 1.2. Организовывать и выполнять техническое обслуживание и ремонт электрического и электромеханического оборудования. ПК 1.3. Осуществлять диагностику и технический контроль при эксплуатации электрического и электромеханического оборудования. ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность. ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности. ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий. ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации. ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности.

С целью формирования профессиональных и общих компетенций обучающийся в ходе освоения учебной дисциплины должен: уметь: ▪ определять свойства конструкционных и электротехнических материалов, применяемых в производстве, по маркировке, внешнему виду, происхождению, свойствам, составу, назначению и способу приготовления и классифицировать их; ▪ определять твердость материалов; ▪ определять режимы отжига, закалки и отпуска стали;

▪ подбирать конструкционные материалы по их назначению и условиям эксплуатации; подбирать способы и режимы обработки металлов (литьем, давлением, сваркой, резанием) для изготовления различных деталей; знать: ▪ виды механической, химической и термической обработки металлов и сплавов; ▪ виды прокладочных и уплотнительных материалов; ▪ закономерности процессов кристаллизации и структурообразования металлов и сплавов, защиты от коррозии; ▪ классификацию, основные виды, маркировку, область применения и виды обработки конструкционных и электротехнических материалов, основные сведения об их назначении и свойствах, принципы их выбора для применения в производстве; ▪ методы измерения параметров и определения свойств материалов; ▪ основные сведения о кристаллизации и структуре расплавов; ▪ основные сведения о назначении и свойствах металлов и сплавов, о технологии их производства; ▪ основные свойства полимеров и их использование; ▪ особенности строения металлов и сплавов; ▪ свойства смазочных и абразивных материалов; ▪ способы получения композиционных материалов; ▪ сущность технологических процессов литья, сварки, обработки металлов давлением и резанием

Контрольная работа по учебной дисциплине «Материаловедение» выполняется с целью приобретения и углубления знаний и отработки умений, необходимых для формирования выше указанных профессиональных и общих компетенций

1. ОФОРМЛЕНИЕ КОНТРОЛЬНОЙ РАБОТЫ:

Контрольная работа оформляется в строгом соответствии с требованиями, изложенными в настоящих методических рекомендациях: 1) Шрифт – Times New Roman; 2) Размер шрифта основного текста –12-14; 3) Поля документа: верхнее – 2 см, нижнее – 2 см, левое – 3 см, правое – 1 см; 4) Отступ первой строки – 1,25 см; 5) Межстрочный интервал – 1,5; 6) Нумерация страниц – в правом верхнем углу (титульный лист – без номера); 7) Цифровой материал, как правило, оформляют в виде таблиц. Содержание таблицы печатают шрифтом на один размер меньше, чем основной текст (12 или 11). 8) Над таблицей от края поля печатают слово «Таблица» с порядковым номером. Нумерация таблиц может быть сквозной или в пределах раздела. В этой же строке через тире печатают название таблицы. Точка в конце названия таблицы не ставится. 9) Все иллюстрации в контрольной работе (графики, схемы, эскизы, диаграммы) именуются рисунками. Иллюстрации могут быть расположены как в тексте документа, так и могут быть оформлены в виде приложения.

10) Все иллюстрации, если их более одной, в тексте нумеруют в пределах работы. Точка в конце номера не ставится. Название рисунка помещают после номера через тире. Номер, наименование иллюстрации и поясняющие данные помещают под иллюстрацией. 11) Приложения имеют сквозную нумерацию. Номера страниц приложений допускается ставить вручную. Контрольная работа включает следующие структурные элементы: Титульный лист; Задание на контрольную работу (вариант контрольной работы); Основной текст (ответы на вопросы, решение задач и т. д.); Библиографический список; Приложения (при наличии). Титульный лист включается в общее количество страниц работы, но не нумеруется. Задание на контрольную работу входит в текстовую часть после титульного листа, не нумеруется и не включается в общее количество листов. При оформлении контрольной работы рукописным способом, текст в ученической тетради разборчивым почерком шариковой ручкой, цвет чернил - синий. Высота символов не менее - 2,5 мм. Поля - 4 см. Библиографический список. Сведения об источниках приводятся в соответствии с требованиями ГОСТ 7.1-2003 «Библиографическая запись. Библиографическое описание. Общие требования и правила составления. Перечень сведений о каждом источнике содержит: фамилия и инициалы автора (авторов); заглавие; вид литературного источника (учебник, учебное, пособие, монография); место издания, издательство, год издания; количество страниц. При описании статьи из периодического издания (журнала, газеты) необходимы следующие сведения: фамилия и инициалы автора статьи (авторов, если они указаны); заглавие статьи; название периодического издания; год выпуска периодического издания, его номер; страницы, на которых помещена статья. Выполнение контрольной работы является обязательным условием для допуска студента к дифференцированному зачету.. На проверку студент предоставляет контрольную работу, оформленную в соответствии с настоящим Положением и в соответствии со сроками, установленными графиком учебного процесса (не позднее чем за 10 дней до начала новой сессии).

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Введение Материаловедение – наука, изучающая строение и свойства металлов и их сплавов, устанавливающая связь между их составом, строением и свойствами и разрабатывающая пути воздействия на их свойства.

Теоретическими основами металловедения являются такие науки, как кристаллография, физика твердого тела, физическая химия. В свою очередь на металловедение опираются такие научные дисциплины, как общая металлургия, технология металлов, коррозия металлов, теория прочности и др. Раздел 1. Закономерности процессов кристаллизации и структурообразования металлов и сплавов, основы их термообработки Испытания на растяжение. Испытания на растяжение позволяют получить достаточно полную информацию о механических свойствах материала. Для этого применяют специальные образцы, имеющие в поперечном сечении форму круга (цилиндрические образцы) или прямоугольника (плоские образцы). Перед испытанием образец закрепляют в вертикальном положении в захватах испытательной машины (см. рис. 1) и постепенно растягивают в противоположном направлении. [2]

Рис.1 Схема испытательной машины На схеме цифрами обозначены: 1 – станина; 2 – винт грузовой; 3 – нижний захват (активный); 4 – образец; 5 – верхний захват (пассивный); 6 – силоизмерительный датчик; 7 – пульт управления; 8 – индикатор нагрузок; 9 – рукоятки управления; 10 – диаграммный механизм; 11 – кабель. При растяжении определяют следующие показатели прочности и пластичности материалов. Показатели прочности материалов характеризуются удельной величиной – напряжением, равным отношению нагрузки в характерных точках диаграммы растяжения к площади поперечного сечения образца. Определения наиболее часто используемых показателей прочности материалов: Предел текучести (физический) (Ϭт, МПа) – это наименьшее напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки: Ϭт = Рт / Fо, где Рт – нагрузка, соответствующая площадке текучести на диаграмме растяжения; Fо – площадь поперечного сечения образца. Временное сопротивление (предел прочности) (Ϭпр, МПа) – это напряжение, соответствующее наибольшей нагрузке Рmax , предшествующей разрыву образца: Ϭт = Рmax / Fо Показатели пластичности. Пластичность – одно из самых важных механических свойств металла, которое в сочетании с высокой прочностью делает его конструктивным материалом. Определения наиболее часто используемых показателей пластичности материалов: Относительное предельное равномерное удлинение (δр, %) – это наибольшее удлинение, до которого образец деформируется равномерно по всей его расчетной длине: δр = [(lр – lо) / lо] х 100, где lо – длина образца до нагружения; lр – длина образца, до которой он равномерно удлинился. Относительное предельное равномерное сужение (Ψр, %): Ψр = [(Fо – Fр) / Fо] х 100, где Fо – площадь поперечного сечения образца до нагружения; Fр – площадь поперечного сечения образца, соответствующая Рmax. При разрушении образца на две части определяют конечные показатели прочности и пластичности: Истинное сопротивление разрыву (Sк, МПа) – это напряжение, опре-деляемое отношением нагрузки Рк в момент разрыва к площади поперечного сечения образца в месте разрыва:

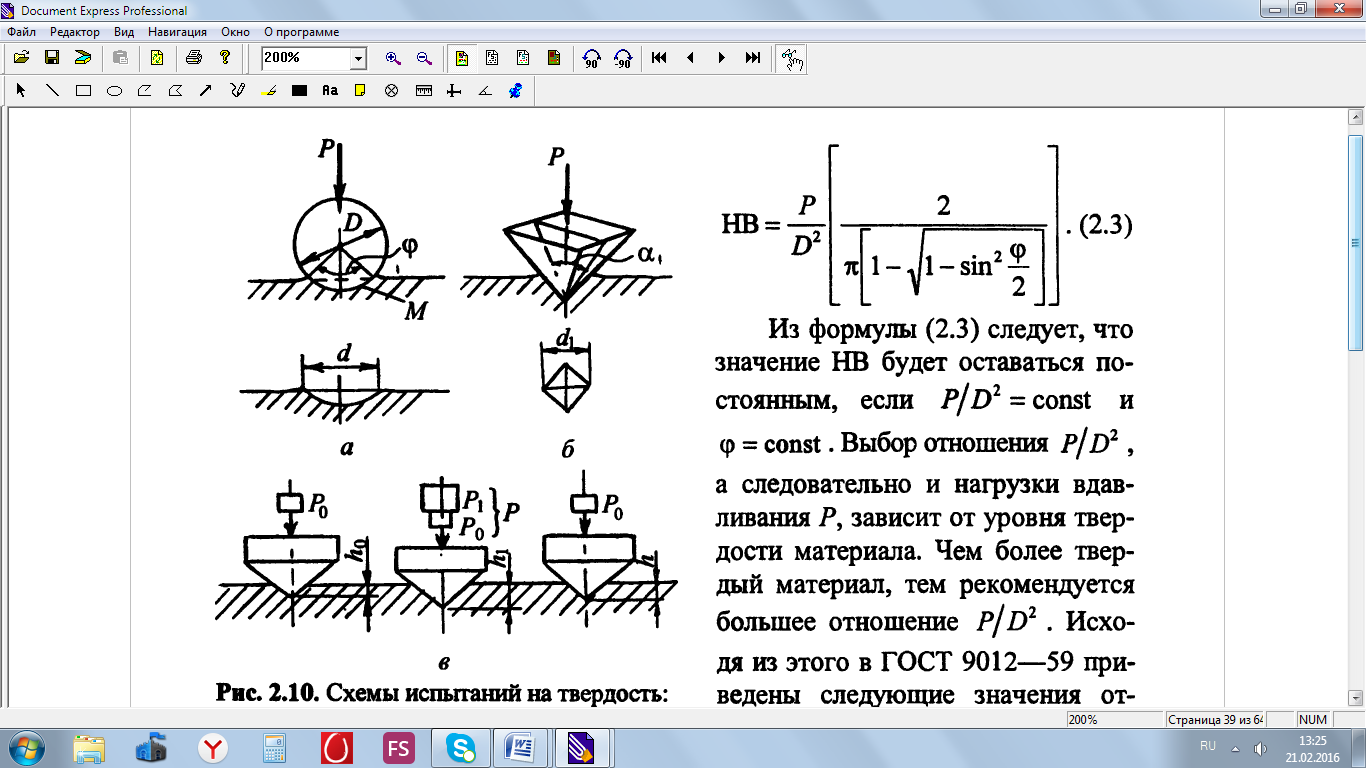

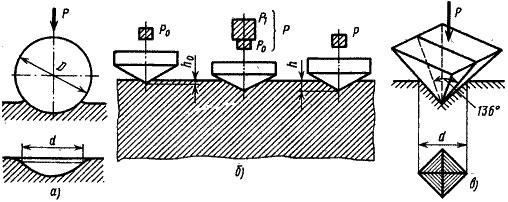

Sк = Рк / Fк Относительное удлинение после разрыва (δк, %) – это отношение приращения расчетной длины образца после разрыва к ее первоначальной длине. δк = [(lк – lо) / lо] х 100 Относительное сужение после разрыва (Ψр, %) – это отношение умень-шения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения: Ψк = [(Fо – Fк) / Fо] х 100 Испытания на твердость. Твердость – это свойство материала оказывать сопротивление контактной деформации или хрупкому разрушению при внедрении более твердого тела в его поверхность [5]. Наибольшее применение в технике получили статические испытания на твердость по методам: Бринелля – в поверхность материала вдавливается твердосплавный шарик диаметром D под действием нагрузки Р и после снятия нагрузки измеряется диаметр отпечатка d(см. рис. 2). Число твердости по Бринеллю (НВ) определяется по формуле: НВ = Р / М = 2Р / πD2[1 –? 1 – (d/D)2] Виккерса – в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине = 1360 (см. рис. 2). Число твердости по Виккерсу (НV) определяется по формуле: НV = Р / М = 2Рsinα/2/ d12 Роквелла – в поверхность материала вдавливается алмазный конус с углом при вершине 1200 (см. рис. 2).

Рис. 2 Схемы испытаний на твердость: а – по Бринеллю; б – по Виккерсу; в – по Роквеллу

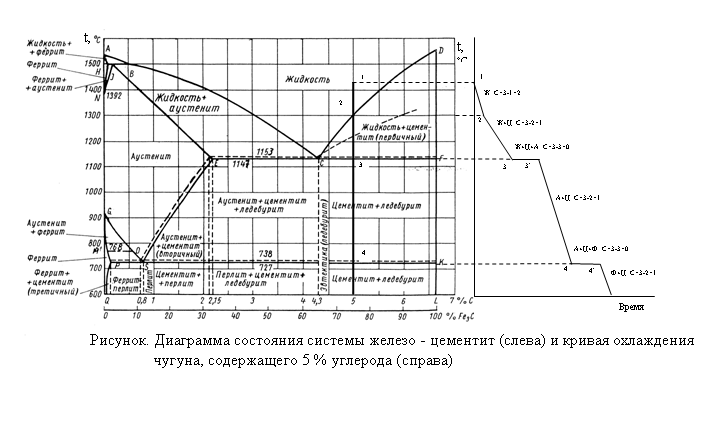

Основы термообработки. Любая термическая обработка состоит из двух этапов: нагрева до различных температур и охлаждения с различной скоростью. В процессе нагрева, так же как и в процессе охлаждения, железоуглеродистые сплавы претерпевают фазовые и структурные превращения. Нагрев стали до высоких температур и длительные выдержки при этих температурах могут привести к появлению дефектов, называемых перегревом и пережогом. Отжиг первого рода. После литья, термообработки, сварки, обработки давлением в сплавах формируются неравновесные структуры. Для получения равновесной структуры применяют отжиг. Отжиг – это термическая обработка, заключающаяся в нагреве, временной выдержке и медленном охлаждении, как правило, с нагревательной печью. Рекристаллизационный отжиг – это термообработка деформированного сплава для проведения рекристаллизации с целью снятия наклепа перед последующей деформацией. Рекристаллизация – это образование новых зерен в твердом металле при температурах значительно ниже температуры плавления. Под наклепом понимается упрочнение, повышение твердости и снижение пластичности в результате обработки давлением в холодном состоянии. Отжиг для снижения и перераспределения внутренних напряжений (отжиг первого рода) – это нагрев заготовок (литых, кованых, сварных) до температур 200 – 7000С, временная выдержка при этих температурах и медленное охлаждение с целью уменьшения и перераспределения остаточных напряжений. Режимы отжига для снижения напряжений зависят от предшествующего вида технологического процесса обработки заготовки. Отжиг второго рода. Отжиг второго рода основан на использовании диффузионных фазовых превращений при охлаждении сплавов в твердом состоянии. Различают следующие разновидности отжига второго рода: – полный отжиг; – неполный отжиг; – сфероидизирующий отжиг; – нормализационный отжиг. Такой отжиг является подготовительной термообработкой с целью облегчения обработки резанием, повышения пластичности, снятия внутренних напряжений, уменьшения структурной неоднородности. Отпуск и старение. Отпуск – это окончательная операция термической обработки закаленных сплавов, заключающаяся в нагреве до определенных температур, выдержке при заданной температуре и последующим охлаждением с определенной скоростью. Отпуск частично или полностью устраняет внутренние напряжения в закаленном сплаве. Различают три вида отпуска: – низкотемпературный отпуск (180 – 2500С); – среднетемпературный отпуск (350 – 5000С); – высокотемпературный отпуск (500 – 6800С). Закалка с последующим высоким отпуском называется улучшением. Старение относится к разновидности термической обработки, при которой в закаленном без полиморфного превращения сплаве происходит распад пересыщенного твердого раствора. При старении закаленного сплава с течением времени его свойства изменяются без заметного изменения микроструктуры. Старение подразделяют на естественное, протекающее без воздействия температуры, и искусственное, протекающее при воздействии температуры. Старение повышает прочность, твердость, но снижает ударную вязкость многих сталей, поднимая температуру (порог) хладноломкости. Чугуны. Чугуны – более дешевый материал, чем сталь. Содержание углерода в них больше 2,14%. Они обладают пониженной температурой плавления и хорошими литейными свойствами. За счет этого из чугунов можно делать отливки более сложной формы, чем из сталей. В зависимости от того, в какой форме присутствует углерод в сплавах, различают белые, серые, высокопрочные и ковкие чугуны. Высокопрочные чугуны являются разновидностью серых, но из-за повышенных механических свойств их выделяют в особую группу. Белый чугун имеет матово-белый цвет. Весь углерод в этом чугуне находится в связанном состоянии в виде цементита. Имеет большую твердость, очень хрупкий, для изготовления машин не используется. Отливки из белого чугуна служат для получения деталей из ковкого чугуна с помощью графитизирующего отжига. Высокая твердость поверхности такой отливки позволяет ей хорошо работать против истирания. Эти свойства отбеленного чугуна применяются для изготовления деталей, работающих в условиях износа. Серый чугун по виду излома имеет серый цвет. В структуре серого чугуна имеется графит. По структуре металлической основы серые чугуны разделяют на три вида. Марка серого чугуна состоит из букв СЧ (серый чугун) и цифры или группы цифр показывающих предел прочности (временное сопротивление) при растяжении и изгибе (кгс/мм2). Показателями механических свойств серых чугунов является прочность при статическом растяжении. Серые чугуны имеют разнообразное применение от слабонагруженных деталей до изготовления отливок для станин мощных станков. В высокопрочных чугунах графит имеет шаровидную форму. Их получают путем модифицирования магнием. Чугуны с шаровидным графитом имеют более высокую прочность и при этом некоторую пластичность. Маркируются высокопрочные чугуны по пределу прочности (Ϭпр) и относительному удлинению (δ), например ВЧ45–5, где 45 кгс/мм2 – предел прочности, 5% – относительное удлинение. Из высокопрочных чугунов изготавливают оборудование прокатных станов, кузнечнопрессовое оборудование, коленчатые валы и др. детали, работающие при циклических нагрузках и в условиях сильного износа. Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают в результате специального графитизирующего отжига (томление) белого чугуна. Ковкий чугун по сравнению с серым обладает более высокой прочностью. Маркировка ковких чугунов КЧ и цифрами (как высокопрочных чугунов) Ковкие чугуны широко применяются в сельскохозяйственном, авто-мобильном и текстильном машиностроении, в судо- и котло-, вагоно- и дизелестроении. Этот чугун идет на изготовление деталей высокой прочности, которые подвержены сильному истиранию и ударным знакопеременным нагрузкам. Недостаток ковкого чугуна – высокая стоимость из-за продолжительного дорогостоящего отжига. [3] ЗАДАНИЯ КОНТРОЛЬНОЙ РАБОТЫ Задание №1. Выполнить практическую работу «Построение кривых охлаждения сплавов Железо-Цементит» Цель работы: ознакомление с принципами построения диаграмм состояния сплавов; изучение диаграммы состояния железо-цементит и превращений в железоуглеродистых сплавах в равновесных условиях. с = к + n – ф. При рассмотрении равновесия в металлических сплавах, находящихся под воздействием атмосферного давления, единственным внешним переменным фактором является температура и поэтому n = 1. Система железо-цементит является двухкомпонентной, то есть к = 2. Отсюда следует, что с = 2 + 1 – ф = 3 – ф. Для построения кривой охлаждения (или нагрева) сплава, прежде всего, необходимо найти на концентрационной оси диаграммы состояния координату, соответствующую содержанию углерода в сплаве. Затем из найденной точки следует восстановить перпендикуляр до области существования жидкой фазы. Кривая охлаждения (или нагрева) строится справа от диаграммы состояния в координатах температура (ось абсцисс) - время (ось ординат). Масштаб оси времени произвольный, а масштаб оси температуры такой же, как и на диаграмме состояния. Построение кривой охлаждения рассмотрим на примере чугуна, содержащего 5 % углерода (см. рисунок). Восстанавливаем перпендикуляр из отметки 5 % углерода на оси абсцисс до точки 1, находящейся в области жидкого состояния сплавов. жидкий раствор углерода в железе), следовательно с = 3 – 1 = 2.-Переносим пунктиром температуру точки 1 на ось температур нашего графика. В точке 1 рассматриваемый сплав находится в жидком состоянии (то есть существует только одна фаза жидкий раствор углерода в железе), следовательно с = 3 – 1 = 2. При двух степенях свободы равновесие в системе не нарушается даже при одновременном изменении температуры и концентрации сплава в определенных пределах. При понижении температуры в сплаве не будет происходить никаких превращений, и температура будет падать быстро, кривая охлаждения идет круто вниз до точки 2. Точкой 2 обозначено пересечение нашей вертикали с линией CD диаграммы состояния, соответствующей началу кристаллизации цементита. цементит, число степеней свободы уменьшается (с = 3 – 2 = 1), кривая охлаждения станет более пологой до температуры, соответствующей следующей критической точке 3.-Следовательно, в сплаве появляется вторая фаза цементит, число степеней свободы уменьшается (с = 3 – 2 = 1), кривая охлаждения станет более пологой до температуры, соответствующей следующей критической точке 3. На участке кривой 1-2 указываем фазовое состояние сплава “ж” и число степеней свободы, равное 2, соответственно на участке 2-3 фазовое состояние “ж + ц”, а число степеней свободы с = 1. При изменении температуры в пределах точек 2 и 3 изменяется соотношение между жидкой и твердой фазами, но равновесие не нарушается.- жидкий раствор углерода в железе), следовательно с = 3 – 1 = 2. При двух степенях свободы равновесие в системе не нарушается даже при одновременном изменении температуры и концентрации сплава в определенных пределах. При понижении температуры в сплаве не будет происходить никаких превращений, и температура будет падать быстро, кривая охлаждения идет круто вниз до точки 2. Точкой 2 обозначено пересечение нашей вертикали с линией CD диаграммы состояния, соответствующей началу кристаллизации цементита. Следовательно, в сплаве появляется вторая фаза -Построение кривой охлаждения рассмотрим на примере чугуна, содержащего 5 % углерода (см. рисунок). Восстанавливаем перпендикуляр из отметки 5 % углерода на оси абсцисс до точки 1, находящейся в области жидкого состояния сплавов. Переносим пунктиром температуру точки 1 на ось температур нашего графика. В точке 1 рассматриваемый сплав находится в жидком состоянии (то есть существует только одна фаза

Содержание отчета

ВАРИАНТЫ ЗАДАНИЙ

Задание №2.

Изучить сущность определения твердости различными методами. Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании. Широкое распространение объясняется тем, что не требуются специальные образцы. Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость. Наибольшее распространение получили методы Бринелля, Роквелла и Виккерса. Схемы испытаний представлены на рисунке 1.

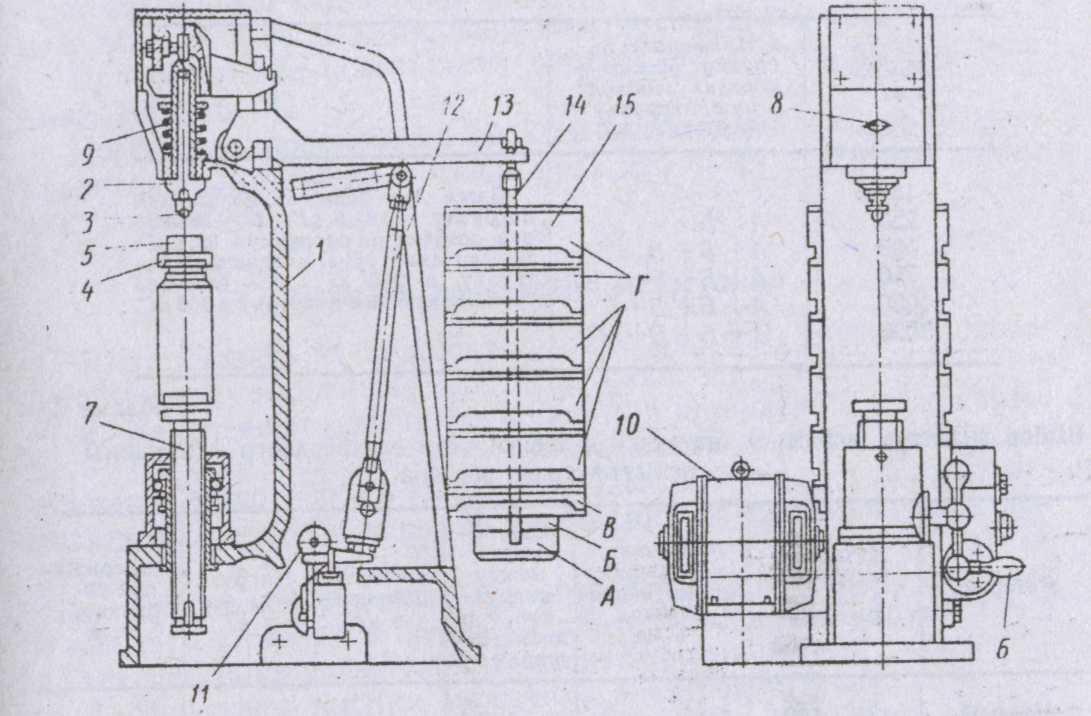

Твердость по Бринеллю Испытание проводят на твердомере Бринелля (рисунок 1 а). В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия. Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – P=30D2, литой бронзы и латуни – P=10D2, алюминия и других очень мягких металлов – P=2,5D2. Продолжительность выдержки: для стали и чугуна – 10 с, для латуни и бронзы – 30 с. Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля. Твердость по Бринеллю обозначается НВ 250. Испытание по Бринеллю Прибор для испытания на твердость по Бринеллю Наиболее распространенным прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс. Схема автоматического рычажного пресса показана на рисунке 1. В верхней части станины 1 имеется шпиндель 2, в который вставляется наконечник с шариком 3. Может быть установлен один из трех наконечников — с шариком диаметром 10,5 или 2,5 мм. Столик 4 служит для установки на нем испытываемого образца 5. Вращением по часовой стрелке рукоятки 6 приводят в движение винт 7, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 3. При вращении рукоятки 6 до тех пор, пока указатель 8 не станет против риски, пружина 9 сжимается до отказа и создается предварительная нагрузка в 100 кГ. Электродвигатель 10, который включают нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 11. При вращении эксцентрика 11 шатун 12, перемещаясь вниз, опускает рычаг 13 и соединенную с ним подвеску 14 с грузами 15, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика И шатун 12, перемещаясь вверх, поднимает рычаг 13 и подвеску 14 с грузами 15, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически дается сигнал звонком и автоматически выключается электродвигатель. Вращением рукоятки 6 против часовой стрелки опускают столик 4. В зависимости от грузов, установленных на подвеске 14, создается различная нагрузка

Рисунок 1 - Схема автоматического рычажного пресса для определения твёрдости. Метод Роквелла Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рисунок 1 б) Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (Ø1,6 мм), для более твердых материалов – конус алмазный. Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P0 (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P0.

Испытание по Роквеллу Прибор типа Роквелла ТК-2

Приведение в действие основной нагрузки осуществляется с помощью привода 16 от электродвигателя, работающего непрерывно и отключаемого с помощью тумблера 17 только при длительных пе

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 44; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.100.205 (0.115 с.) |

Общий вид и схема прибора ТК-2 показаны на рис. 2 и 3. Шпиндель 1 прибора (см. рис. 2) служит для закрепления на его конце с помощью винта 2 оправки 3 с шариком или алмазным (или из твердого сплава) конусом. Постоянный груз 4 создает нагрузку 50 кГ если на постоянный груз 4 установлен груз 5 (40 кГ), то создается нагрузка 90 кГ, если на постоянный груз 4 установлен груз 5 и груз 6 (50 кГ), то создается нагрузка 140 кГ. Стол 7 служит для установки на нем испытываемого образца 8. При вращении по часовой стрелке маховика 9 приводится во вращение винт 10, который, перемещаясь вверх, поднимает стол 7. и образец 8 подводится к оправке 3 с шариком или алмазным конусом. При дальнейшем вращении маховика 9 сжимается пружина 11, шарик, или алмазный конус, начинает внедряться в испытываемый образец 8, а стрелки поворачиваются по шкале индикатора 12. При вращении маховика 9 до тех пор, пока образец не упрется в ограничительный чехол 13, малая стрелка индикатора дойдет до красной точки, а большая стрелка установится приблизительно в вертикальном положении (с погрешностью ±5 делений) (, создается предварительная нагрузка 10 кГ. Точную установку шкалы индикатора на нуль производят при помощи барабана 14 (см. рис. 3) тросиком 15, закрепленным на ранте индикатора. Циферблат индикатора имеет две шкалы — черную (С) и красную (В). Независимо от того, что вдавливается в испытываемый образец — алмазный конус или шарик, с большой стрелкой индикатора всегда совмещается нуль черной шкалы со значком «С». Большую стрелку с нулевым штрихом красной шкалы со значком «В» не совмещают ни в каком случае.

Общий вид и схема прибора ТК-2 показаны на рис. 2 и 3. Шпиндель 1 прибора (см. рис. 2) служит для закрепления на его конце с помощью винта 2 оправки 3 с шариком или алмазным (или из твердого сплава) конусом. Постоянный груз 4 создает нагрузку 50 кГ если на постоянный груз 4 установлен груз 5 (40 кГ), то создается нагрузка 90 кГ, если на постоянный груз 4 установлен груз 5 и груз 6 (50 кГ), то создается нагрузка 140 кГ. Стол 7 служит для установки на нем испытываемого образца 8. При вращении по часовой стрелке маховика 9 приводится во вращение винт 10, который, перемещаясь вверх, поднимает стол 7. и образец 8 подводится к оправке 3 с шариком или алмазным конусом. При дальнейшем вращении маховика 9 сжимается пружина 11, шарик, или алмазный конус, начинает внедряться в испытываемый образец 8, а стрелки поворачиваются по шкале индикатора 12. При вращении маховика 9 до тех пор, пока образец не упрется в ограничительный чехол 13, малая стрелка индикатора дойдет до красной точки, а большая стрелка установится приблизительно в вертикальном положении (с погрешностью ±5 делений) (, создается предварительная нагрузка 10 кГ. Точную установку шкалы индикатора на нуль производят при помощи барабана 14 (см. рис. 3) тросиком 15, закрепленным на ранте индикатора. Циферблат индикатора имеет две шкалы — черную (С) и красную (В). Независимо от того, что вдавливается в испытываемый образец — алмазный конус или шарик, с большой стрелкой индикатора всегда совмещается нуль черной шкалы со значком «С». Большую стрелку с нулевым штрихом красной шкалы со значком «В» не совмещают ни в каком случае.