Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие погрешности и точности изготовления деталей

Вследствие различных влияющих факторов действительные значения геометрических, механических и других параметров деталей и изделий могут отличаться от расчетных (заданных), т. е. могут иметь погрешность. Погрешность Dх – это разность между действительным значением хд и расчетным храсч размерами:

Dх = хд – храсч. (3.1)

Расчетным размером для валов считают наибольший предельный размер, для отверстия – наименьший предельный размер. Точностью изготовления называют степень приближения действительных значений изделий к их заданным значениям, указанным в чертежах или технических требованиях. Различают нормированную точность изделий, т. е. совокупность допускаемых отклонений от расчетных значений параметров, и действительную точность, т. е. совокупность действительных отклонений, определенных в результате измерения (с допускаемой погрешностью). Допуски и отклонения, устанавливаемые стандартами, относятся к деталям, размеры которых определены при нормальной температуре + 20 °С. Погрешность измерения может возникнуть также и от местного нагрева. Например, под действием тепла руки контролера в течение 15 мин размер скобы для проверки валов диаметром 175 мм изменяется на 8 мкм, а скобы для проверки валов диаметром 280 мм – на 11 мкм. В отдельных случаях погрешность измерения, вызванную отклонением от нормальной температуры и разностью температурных коэффициентов линейного расширения материалов детали и средства измерения, можно компенсировать введением поправки (температурной погрешности) Δl, приближенно определяемой по формуле:

Δl = l(α1Δt1 – α2Δt2), (3.2)

где l – измеряемый размер, мм; α1 и α2 – температурные коэффициенты линейного расширения материалов детали и средства измерения, °C-1; Δt1(Δt2) = t1(t2) – 20 °С – разность между температурой детали (средства измерений), и нормальной температурой. В случае, если температура детали и средства измерения одинакова, но не равна 20 ºС (Δt1 = Δt2 = Δt):

Δl ≈ l Δt(α1 – α2). (3.3)

Основные понятия о размерах и предельных отклонениях

ГОСТ 25346-89 «ЕСДП. Общие положения, ряды допусков и основных отклонений» устанавливает следующие термины и определения:

1) размер – числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения; 2) действительный размер – размер элемента, установленный измерением с допускаемой погрешностью; 3) предельные размеры – два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер; 4) наибольший предельный размер (Dmax – отверстия, dmax вала) – наибольший допустимый размер элемента (рисунок 3.1);

Рисунок 3.1 5) наименьший предельный размер (Dmin – отверстия, dmin вала) – наименьший допустимый размер элемента (рисунок 3.1); 6) номинальный размер (D – отверстия; d – вала) – размер, относительно которого определяются отклонения (рисунок 3.1 и 3.2). Номинальные размеры вала и отверстия в посадке равны (D = d);

Рисунок 3.2

7) отклонение – алгебраическая разность между размером (действительным или предельным размером) и соответствующим номинальным размером; 8) действительное отклонение – алгебраическая разность между действительным к соответствующим номинальным размерами; 9) предельное отклонение – алгебраическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения; 10) верхнее отклонение (ES – отверстия, es – вала) – алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами (рисунок 3.2); 11) нижнее отклонение (EI – отверстия, ei – вала) – алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами (рисунок 3.2); 12) основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии (рисунок 3.3). Основные отклонения обозначают буквами латинского алфавита: прописными для отверстий (А…ZC) и строчными для валов (a…zc); 13) нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок (рисунок 3.2);

Рисунок 3.3 – Схема расположения и обозначения основных отклонений

14) допуск Т — разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями (рисунок 3.2). Допуск – это абсолютная величина без знака:

для отверстия: TD = Dmax – Dmin = ES – EI; (3.4) для вала: Td = dmax – dmin = es – ei; (3.5)

16) поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рисунок 3.2). Поле допуска обозначают сочетанием буквы (букв) основного отклонения и порядкового номера квалитета, например: g6, js7, H7, H11; 17) вал – термин, условно применяемый для обозначений наружных элементов деталей, включая и нецилиндрические элементы; 18) отверстие – термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы; 19) основной вал – вал, верхнее отклонение которого равно нулю; 22) основное отверстие – отверстие, нижнее отклонение которого равно нулю.

Посадки

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки. В зависимости от действительных размеров (графически – от взаимного расположения полей допусков) отверстия и вала посадки бывают: 1) с зазором; 2) с натягом; 3) переходные. Зазор (S) – разность между размерами отверстия и вала до сборки, если размер отверстия больше размера вала (рисунок 3.4, а). Наименьший зазор (Smin) – разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала в посадке с зазором (рисунок 3.5, а):

Smin = Dmin – dmax = EI – es. (3.6)

Наибольший зазор (Smax) – разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала в посадке с зазором или в переходной посадке (рисунки 3.5, а, б):

Smax = Dmax – dmin = ES – ei. (3.7)

Натяг (N) – разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия (рисунок 3.4, б). Натяг можно определять как отрицательную разность между размерами отверстия и вала. Наименьший натяг (Nmin) – разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия до сборки в посадке с натягом (рисунок 3.5, в):

Nmin = dmin – Dmax = ei – ES. (3.8)

Наибольший натяг (Nmax) – разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия до сборки в посадке с натягом или в переходной посадке (рисунок 3.5, б, в):

Рисунок 3.4 – Расположение зазора и натяга

а – посадка с зазором; б – переходная посадка; в – посадка с натягом Рисунок 3.5 – Расположение предельных зазоров и натягов

Nmax = dmax – Dmin = es – EI. (3.9)

Посадка с зазором – посадка, при которой всегда образуется зазор в соединении, т. е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала (рисунок 3.6, а).

1 – поля допусков отверстий; 2 – поля допусков валов а) посадка с зазором; б) посадка с натягом; в) переходные посадки Рисунок 3.6 – Схемы расположения полей допусков при различных характерах посадки

Посадка с натягом – посадка, при которой всегда образуется натяг в соединении, т. е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала (рисунок 3.6, б). Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга в соединении, в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично (рисунок 3.6, в). Допуск посадки – сумма допусков отверстия и вала, составляющих соединение:

допуск посадки с зазором: TS = TD + Td = Smax – Smin; (3.10) допуск посадки с натягом: TN = TD + Td = Nmax – Nmin; (3.11) допуск переходной посадки: TS(N) = TD + Td = |Smax| + |Nmax|. (3.12)

На чертежах посадки обозначаются следующим образом: - при контроле размеров деталей калибрами: Ø - при контроле размеров деталей показывающими средствами измерений: Ø - способ контроля не устанавливается: Ø

Системы посадок

Согласно ГОСТ 25346-89, ГОСТ 25347-89, ГОСТ 25348-89 в системе ИСО и ЕСДП установлены допуски и посадки для размеров менее 1 мм и до 500 мм, свыше 500 до 3150 мм, а в ЕСДП также для размеров свыше 3150 до 10000 мм. В ЕСДП поля допусков для размеров менее 1 мм выделены отдельно. Системой допусков и посадок называют совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. В системе допусков и посадок ИСО и ЕСДП для типовых деталей машин предусмотрены посадки и системе отверстия и в системе вала (рисунок 3.7). Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия (рисунок 3.7, а). В этом случае основное отклонение отверстия обозначено буквой «Н», поле допуска лежит на нулевой линии и нижнее предельное (основное) отклонение равно нулю (EI = 0).

Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала (рисунок 3.7, б). В этом случае основное отклонение вала обозначено буквой «h», поле допуска лежит под нулевой линией и верхнее предельное (основное) отклонение равно нулю (ei = 0). Выбор систем отверстия и вала для той или иной посадки определяется конструктивными, технологическими и экономическими соображениями. Точные отверстия обрабатывают дорогостоящим режущим инструментом (зенкерами, развертками, протяжками и т. п.). Каждый из них применяют для обработки отверстия только одного размера с определенным полем допуска. Валы независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом. В системе отверстия различных по предельным размерам отверстий меньше, чем в системе вала, а следовательно, меньше номенклатура режущего инструмента, необходимого для обработки отверстий. В связи с этим преимущественное распространение получила система отверстия. Однако в некоторых случаях применяется система вала, например, когда требуется чередовать соединения нескольких отверстий одного номинального

1 – поля допусков отверстий; 2 – поля допусков валов а) посадка в системе отверстия; б) посадка в системе вала Рисунок 3.7 – Схемы расположения полей допусков при различных системах посадок

размера, но с различными посадками на одном валу. На рисунке 3.8а показано соединение, имеющее подвижную посадку валика 1 с тягой 3 и неподвижную – с вилкой 2, которое целесообразно выполнять по системе вала (рисунок 3.8в), а не по системе отверстия (рисунок 3.86). Систему вала также выгоднее применять, когда детали типа тяг, осей, валиков могут быть изготовлены из точных холоднотянутых прутков без механической обработки их наружных поверхностей.

Рисунок 3.8

В случае невозможности выбора посадки ни в одной из систем применяют так называемые внесистемные, или комбинированные, посадки, т.е. когда ни отверстие, ни вал не являются основными (рисунок 3.9).

Рисунок 3.8 – Внесистемные, или комбинированные, посадки

Допуски

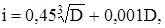

Для построения систем допусков устанавливают единицу допуска i (I) – множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска (i — единица допуска для номинальных размеров до 500 мм, I — единица допуска для номинальных размеров св. 500 мм). Данная величина выражает зависимость допуска, от номинального размера, ограничиваемого допуском, и является мерой точности. Для систем ИСО и ЕСДП установлены следующие единицы допуска i (I), мкм: - для размеров до 500 мм:

- для размеров свыше 500 до 10 000 мм:

I = 0,004D + 2,1, (3.14)

где D – среднее геометрическое крайних размеров каждого интервала, мм:

Для интервала до 3 мм принимают Второй член в уравнении (3.13) учитывает погрешность измерения. Допуск для любого квалитета равен:

T = a·i, (3.16)

где а – число единиц допуска, зависящее от квалитета и не зависящее от номинального размера.

Квалитеты

В каждом изделии детали разного назначения изготовляют с различной точностью. Для нормирования требуемых уровней точности установлены квалитеты (степени точности) изготовления деталей и изделий – совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Под квалитетом понимают совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона. Точность в пределах одного квалитета зависит только от номинального размера. В ЕСДП установлено 20 квалитетов: 01, 0, 1, 2,..., 18 (01 – самый точный; 17 – самый грубый. Квалитеты с 01 по 5 предназначены преимущественно для калибров). Квалитет определяет допуск на изготовление, a следовательно, и соответствующие методы и средства обработки и контроля деталей. Формулы (3.13), (3.14), (3.16) предназначены для определения допусков квалитетов с 5 по 17. Число единиц допуска а для этих квалитетов соответственно равно: 7, 10, 16, 25, 40, 64, 100, 160, 250, 400, 640, 1000 и 1600. В квалитетах точнее 5 допуски определяют по формулам:

где IT – допуск, мкм; D – среднее геометрическое крайних размеров каждого интервала, мм. Для размеров менее 1 мм допуски по квалитетам 14…17 не назначают. Для каждого квалитета по формуле (3.16) построены ряды допусков. Для построения рядов допусков каждый из диапазонов размеров разделен на несколько интервалов.

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 923; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.36.203 (0.088 с.) |

– отверстие; Ø50р6 – вал; Ø

– отверстие; Ø50р6 – вал; Ø  – посадка;

– посадка; – отверстие; Ø

– отверстие; Ø  – вал; Ø

– вал; Ø  – посадка;

– посадка; – отверстие; Ø

– отверстие; Ø  – вал; Ø

– вал; Ø  – посадка.

– посадка.

(3.13)

(3.13) (3.15)

(3.15) .

. (3.17)

(3.17)