Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Использование псевдоожиженного слоя

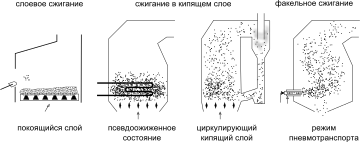

Кипящий слой имеет широкую область применения. Один из простых примеров псевдоожижения это аппарат для приготовления попкорна. Зёрна попкорна почти одинаковы по форме и массе и зависают в потоке горячего воздуха, поднимающегося со дна камеры. Активное перемешивание частиц слоя, как в кипящей жидкости, позволяет выровнять температуру по всей ёмкости. Взорвавшиеся зёрна под действием сил аэродинамического лобового сопротивления поднимаются наверх и выталкиваются во внешний накопитель, в то время как целые зёрна возвращаются на дно камеры [31]. Псевдоожиженный слой ведёт себя подобно жидкости или газу: он будет занимать всё пространство ёмкости, в которой находится; его поверхность остаётся перпендикулярной гравитационным силам. В кипящем слое наблюдаются свойства сепарации: более лёгкие частицы поднимаются наверх, в то время как тяжёлые опустятся вниз ближе к распределительной решётке. Эти свойства позволяют транспортировать массу из твёрдых зёрен по трубам как жидкости, не прибегая к помощи механического транспорта (в частности, ленточных конвейеров). Сжигание в кипящем слое – одна из технологий сжигания твёрдых топлив в энергетических котлах, при которой в топке создаётся кипящий слой из частиц топлива и негорючих материалов. Технология была привнесена в энергетику из химической промышленности в 1970-е годы для сжигания угля. В восходящем потоке газа загрузка из твёрдых частиц может находиться в трёх состояниях: ‒ пневмотранспорт – частицы слоя переносятся высокоскоростным потоком газа в камерных топках; ‒ псевдоожиженный (кипящий) слой при промежуточной скорости газа, когда поток ожижающего агента перемещает частицы слоя и увеличивает его высоту, понижая плотность, но не достигает скорости уноса частиц за пределы топки; ‒ режим покоя, когда скорость газа мала и поток не может поднять частицы – характерен для слоевых топок. Псевдоожиженная система может быть низкотемпературной (810-910 °C) и высокотемпературной. В слой добавляется значительное количество инертных наполнителей: известняк, песок, шлак, доломит – они повышают теплоотдачу. Известняк и доломит, помимо этого, связывают в карбонаты до 85 % оксидов серы. Топливом могут служить уголь (в том числе в виде остатков в золе от низкоэффективных котлов), торф, горючий сланец, древесные и иные отходы [31].

Топки кипящего слоя не чувствительны к качеству топлива в смысле его химического состава, но чувствительны к однородности фракционного состава частиц топлива и инертной засыпки. Горение в данных котлах более интенсивное, чем в обычных слоевых топках, и габариты установки меньше. Однако для них требуется создать воздухораспределительную решётку и вентилятор большей мощности. В числе других недостатков этого типа топок: ‒ очень большой абразивный износ теплопередающих поверхностей, особенно высокий у погружных; ‒ зашлаковывание межсоплового пространства и самих сопел воздухораспределительных колосниковых решёток при недостаточном динамическом напоре воздуха; ‒ вынос до трети всего углерода топлива (поэтому эти топки рекомендуют применять при возможности дожигания уноса размером 0-1 мм в рабочем пространстве котла); ‒ проблема утилизации золы и шлаковых отходов; ‒ усиленный абразивная эрозия системы удаления золы и шлаков; ‒ необходимость постоянной загрузки инертных материалов и как следствие из этого высокие эксплуатационные затраты. Эффект интенсивного горения, аналогичный при сжигании в кипящем слое, можно получить при постоянном встряхиванием колосника с кусками угля любого размера. Но из-за снижения прочности металла колосника при высокой температуре этот способ трудно реализовать практически [29]. Топки кипящего слоя под давлением до 16 кгс/см² с глубокой очисткой газа от золы могут использоваться для организации работы газовых турбин на твёрдом топливе (в составе высоконапорного парогенератора ПГУ). В котлах малой мощности (единицы МВт) возможно использование топок кипящего слоя для сжигания водоугольного топлива. Сжигание такого вида топлива, хотя и не является полностью автоматизированным, позволяет получить стабильное сжигание. Технология циркулирующего псевдоожиженного слоя по своим свойствам находится между камерным сжиганием и обычным кипящим слоем. Основная часть частиц взвешена в кипящем слое, но дутьё настолько сильное, что внушительное количество несгоревших частиц выносится выше псевдоожиженного слоя (частично они оседают обратно, попадая в застойные зоны у стенок топки, циркуляция топлива идёт по всей её высоте). Для их улавливания за топкой присутствует горячий циклон, из которого твёрдые частицы вновь подаются в зону горения. В циркулирующий кипящий слой дозированно добавляют известняк для подавления оксидов серы; оксиды азота в них не требуют специального улавливания. Основное достоинство этой технологии – отсутствие жёстких требований как к химическому составу, так и к тонкости размола и однородности состава топлива; влияние эрозии в нём меньше, чем в обычной топке кипящего слоя. Выброс золы с газами небольшой (но требуется всё же установка электрофильтров). Недостатками технологии циркулирующего слоя являются большой расход электроэнергии на дутьё и сложность в автоматизации и изготовлении котлов на их основе [31].

Рисунок 1.4 – Технологии сжигания органических топлив

Относительно новое возможное применение псевдоожижения ‒ химическое циклическое сжигание топлива. Одним из путей по снижению воздействия диоксида углерода, образующегося при горении, на глобальное потепление является его связывание с другими веществами. При регулярном сжигании с воздухом образуется газ, в основном состоящий из азота (около 75 % по объёму), что предотвращает экономичное связывание. В химическом цикле горения можно использовать оксид металла, которые заменят воздух (и кислород) в реакции горения с твёрдым топливом в кипящем слое. Как следствие, образуются частицы чистого металла, как итог восстановления металла образуется смесь диоксида углерода и водяного пара. Водяной пар конденсируется, оставляя чистый диоксид углерода, который может быть изолирован и убран. Твёрдые частицы металла перемешиваются с другим псевдоожиженным слоем, где вступают в реакцию с кислородом воздуха, выделяя теплоту и окисляясь до частиц оксида, которые рециркулируют в псевдоожиженный слой топки [29]. Псевдоожижение имеет множество применений с использованием ионообменных частиц для очистки и обработки многих промышленных жидких потоков. В таких отраслях, как пищевая, гидрометаллургическая, водоумягчительная, каталитическая, химическая на биологической основе и другие. Традиционно ионный обмен используется в насадочном слое, где предварительно осветлённая жидкость проходит вниз через колонну. Реактор с псевдоожиженным слоем – реактор, который используют для выполнения различных многофазных химических реакций кипящий слой. В реакторах этого типа текучая среда (газ или жидкость) пропускается через катализатор, иногда имеющего форму крошечных сфер, при достаточно высокой скорости, чтобы заставить твёрдое тело вести себя как жидкость. Материал твёрдого субстрата (каталитический материал, с которым реагируют химические соединения) в реакторе с псевдоожиженным слоем обычно поддерживается пористой пластиной – дистрибьютором. При низких скоростях жидкости твёрдые частицы остаются в спокойствии. Эта технология известна как реактор с насадочным слоем. По мере ускорения течения жидкости реактор достигнет момента, когда сила жидкости на твёрдые частицы будет достаточной, чтобы уравновесить вес твёрдого материала. Далее система ведёт себя как типичный псевдоожиженный слой.

В зависимости от условий работы твёрдой фазы в этом реакторе могут наблюдаться различные режимы течения [30]. Достоинства: ‒ равномерное перемешивание частиц: благодаря внутреннему жидкостному поведению твёрдого материала псевдоожиженные слои не испытывают плохого перемешивания, как в уплотнённых слоях; ‒ однородные градиенты температуры: некоторые химические реакции требуют регулирования уровня теплоты. Локальные температурные напряжения в реакционном слое, являющиеся проблемой в уплотнённых слоях, нет в условиях псевдоожижения, таких как реактор кипящего слоя. В реакторах других типов эти локальные перепады температур, особенно в горячих точках, могут привести к деградации продукта; ‒ возможность реактора работать непрерывно, извлекая продукты реакций и введения новых реагентов в реакционный сосуд. Недостатки реактора: ‒ необходимость в высоких затратах на энергию для достижения высокой скорости протекания ожижающего агента для взвешивания твёрдого материала в реакторе; ‒ увеличенный размер корпуса реактора: крупные первоначальные капитальные затраты; ‒ унос частиц: высокие скорости газа в реакторах этого типа приводят к увлекание мелких частиц за жидкостью. Захваченные частицы выносятся из реактора, где они должны быть отделены, что является дорогостоящей процедурой, может оставаться проблемой даже при использовании технологий, снижающих унос; ‒ падение давления, связанное с глубокими слоями, также требует дополнительной мощности нагнетания; ‒ эрозия внутренних компонентов: мелкие твёрдые частицы в слое приводят к износу корпуса реактора; ‒ отсутствие понимания: текущее понимание действительного поведения частиц в псевдоожиженном слое ограничено. Очень сложно с уверенностью предсказать и рассчитать тепловые и массовые потоки в пласте, и из-за этого требуется пробная установка для новых процессов. Но даже экспериментальная проверка и регулирование не даст гарантировано конкретного результата; ‒ сценарии потери давления: если давление псевдоожижения внезапно падает, площадь поверхности слоя может внезапно уменьшиться – это может стать неудобством, либо вызовет более серьёзные последствиями, такими как неуправляемые реакции [30].

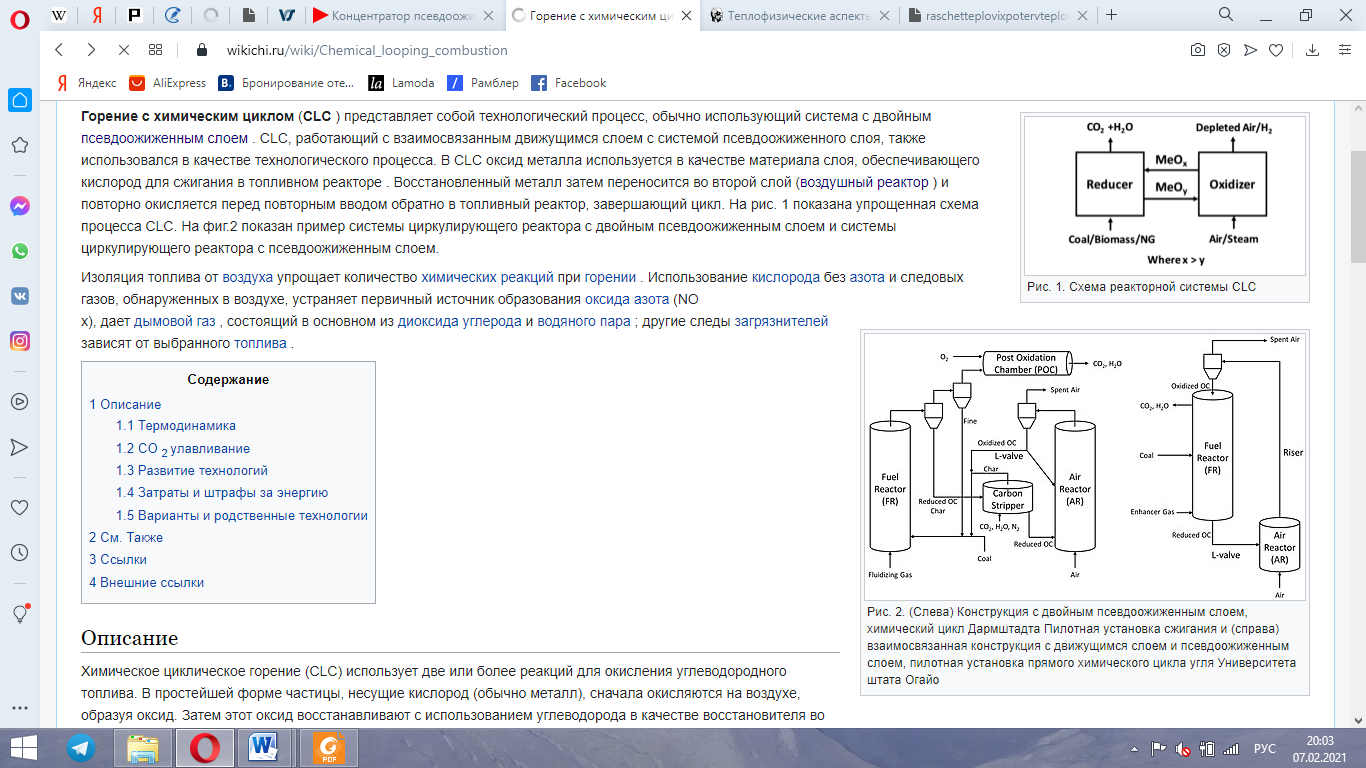

Двойной псевдоожиженный слой используется в процессах горения с химическим циклом (CLC) (рисунок 1.5). Он представляет собой технологический процесс, работающего с взаимосвязанным с системой псевдоожиженного слоя движущимся слоем, также использовался в качестве технологического процесса.

Рисунок 1.5 – Схема реакторной системы CLC

В двойном кипящем слое оксид металла используется как материал слоя, заменяющий кислород для сжигания в топливном реакторе. Восстановленный металл затем переносится во второй слой (воздушный реактор) и повторно окисляется перед повторным вводом обратно в топливный реактор, завершающий цикл. На рисунке 1.6 показан пример системы циркулирующего реактора с двойным псевдоожиженным слоем и системы циркулирующего реактора с псевдоожиженным слоем.

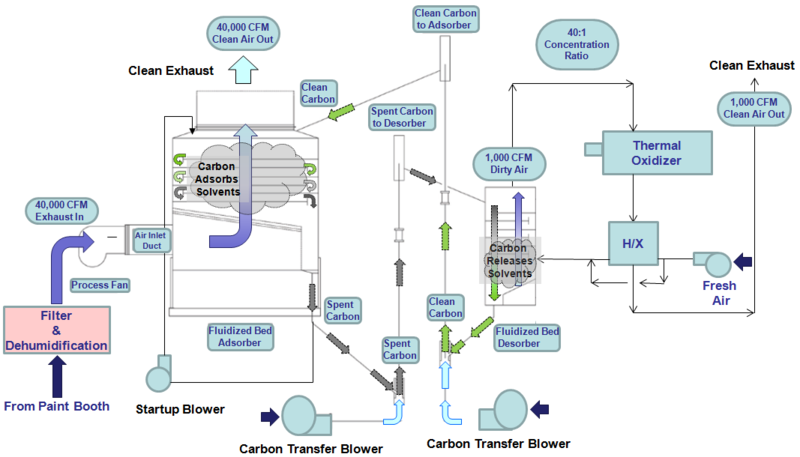

Рисунок 1.6 – (Слева) Конструкция с двойным псевдоожиженным слоем, химический цикл Дармштадта упрощает количество химических реакций при горении Использование кислорода без азота и следовых газов, обнаруженных в воздухе, устраняет первичный источник образования оксида азота (NOx), даёт дымовой газ, состоящий в основном из диоксида углерода и водяного пара; другие следы загрязнителей зависят от выбранного топлива [29]. Тепловой двигатель (рисунок 1.5) приспособлен для получения теплоты при высоких температурах от экзотермической реакции окисления. После преобразования части этой энергии в работу тепловая машина отклоняет оставшуюся энергию в виде теплоты. Практически весь этот отвод энергии может быть поглощён эндотермической реакцией восстановления, протекающей в восстановителе. Такое расположение требует, чтобы окислительно-восстановительные реакции были экзотермическими и эндотермическими соответственно, но это обычно имеет место для большинства металлов. Некоторый дополнительный теплообмен с окружающей средой требуется для удовлетворения второго закона; теоретически для обратимого процесса теплообмен связан с изменением энтропии в стандартном состоянии первичной реакции окисления углеводородов. Вариантом двойного слоя является горение с химическим циклом с разъединением кислорода, при котором есть переносчик кислорода, он выделяет кислород в газовой фазе в топливном реакторе. Это полезно для достижения высокой конверсии газа, особенно при использовании твёрдого топлива, когда можно избежать медленной паровой газификации полукокса [29]. Псевдоожиженный слой концентратор – это промышленный процесс обработки отработанного воздуха (рисунок 1.7). В системе используется слой гранул активированного угля для адсорбции летучих органических соединений из выхлопных газов. Система псевдоожиженного слоя с концентратором, созданная на основе предыдущих концентраторов с неподвижным слоем и углеродного ротора, пропускает воздух, содержащий летучие органические соединения, через несколько перфорированных стальных лотков, увеличивая скорость воздуха и позволяя субмиллиметровым углеродным шарикам псевдоожижаться или вести себя так, как если бы они были взвешены в жидкость. Это увеличивает площадь поверхности взаимодействия углерод-газ, что делает его более эффективным при улавливании летучих соединений.

Промышленные процессы, требующие вентиляции, в том числе покрасочные камеры, типография и химическое производство, выпускают вентилируемый воздух в концентратор псевдоожиженного слоя при комнатной температуре.

Рисунок 1.7 – Принципиальная схема процесса концентрации

Сначала воздух проходит в адсорбционную башню, где проходит через шесть перфорированных лотков с чистыми угольными шариками. 0,7 мм жидкость в лотках улавливает соединения по мере их смешивания. Гранулы насыщенные углеродом проходят из башни адсорбера в башню десорбера, где они нагреваются до 175 °С, и высвобождаются летучие органические соединения. Обычно башня адсорбера во много раз больше, чем башня десорбера, что приводит к уменьшению объёма воздуха и увеличению концентрации выноса. Отношение размера адсорбера к размеру десорбера называется коэффициентом концентрации и колеблется от 10: 1 до 100: 1. Концентрированный газовый поток летучих органических соединений направляется из колонны десорбера в термический окислитель, где органический соединения нагревают до 1227 ° F и окисляются или расщепляются на диоксид углерода (CO2), воду (H20) и побочные продукты. В некоторых случаях выделяются небольшие количества оксида углерода (CO), оксида азота (NOX) и других газов [29].

|

|||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 488; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.196.59 (0.019 с.) |