Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

На выполнение магистерской диссертацииСтр 1 из 14Следующая ⇒

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

13.04.01 – 20192437 – 2021 – 0063

Консультант по (название раздела, учёная степень, учёное звание, ФИО, подпись) Нормоконтролер к.т.н. Глухов А.Н. (учёная степень, учёное звание, ФИО, подпись) Допущена к защите «___» _________ 2021 г.

Заведующий кафедрой ____________ Ильин Р.А. (подпись)

Астрахань 2021

Федеральное государственное бюджетное образовательное учреждение высшего образования «Астраханский государственный технический университет» Система менеджмента качества в области образования, воспитания, науки и инноваций сертифицирована DQS по международному стандарту ISO 9001:2015

З А Д А Н И Е На выполнение магистерской диссертации

Студенту учебной группы ДТЕТМ-21 Института морских технологий, энергетики и транспорта . Милосердову Никите Дмитриевичу (фамилия, имя, отчество - полностью) ТЕМА МАГИСТЕРСКОЙ ДИССЕРТАЦИИ

Тема МД сформулирована в соответствии с запросом ООО «ЛУКОЙЛ-Астраханьэнерго» . . (стратегический партнёр, работодатель, подразделение (службы) АГТУ и т.д.)

Утверждена распоряжением директора института (распоряжение от «____» ______20 г. №

КАЛЕНДАРНЫЙ ГРАФИК подготовки магистерской диссертации

Руководитель магистерской диссертации: _________________ (подпись) Студент: _____________ «____»________20 г. (подпись) Содержание

Введение

Более шестидесяти производственных процессов используют в глобальных масштабах технологию псевдоожижения частиц, все обширнее проникающую в такие области промышленности как нефтепереработка, металлургия, пищевая и химическая отрасли, медицина, производство строительных материалов, теплоэнергетика и другие. Кипящий слой имеет развитую межфазную поверхность, обусловленную небольшими размерами материала слоя. За счёт активного промешивания твёрдых частиц, его свойства (температура, концентрация и прочие) выравниваются для всего объёма ожижения. Процесс псевдоожижения сопутствует вынос частиц потоками ожижающего агента, что иногда требует специальных улавливающих устройств на выходе из аппарата. Так же происходит абразивный износ оборудования, делающий актуальным изучение вопроса истирания тел, погруженных в псевдоожиженную среду. Актуальность исследования: Эффективность теплоэнергетических установок характеризует степень использования теплоты сжигаемого топлива. Теплообменники на пути потока топочных газов собирают уносимую из камеры сгорания теплоту и передают её теплоносителю в трубах: воде и водяному пару. Есть необходимость в методах интенсификации теплообмена для более глубокой утилизации теплоты дымовых газов и понижения температуры этих газов до минимума. Цель исследования: Анализ эффективности применения кипящего слоя в тепломассообменном оборудования энергетических объектов. Задачи исследования: ‒ Изучить свойства псевдоожиженного слоя; ‒ Рассмотреть методы улучшения теплообмена между псевдоожиженным слоем и погружённым в него телом; ‒ Оценить разницу между змеевиковыми теплообменными аппаратами без и с псевдоожиженным слоем; ‒ Сравнить теплообменные свойства стали и меди; ‒ Найти решение проблемы абразивного износа теплообменника в условиях стирания стенок трубок твёрдыми частицами кипящего слоя; ‒ Проанализировать экономическую выгоду от применения защитного кожуха.

Типы псевдоожиженного слоя

Псевдоожижение – процесс, при котором твёрдая статическая (сыпучая) масса переводится в состояние подобной жидкой массе. Этот процесс происходит, когда жидкость (капельная жидкость или газ) движется вверх через слой зернистого материала. Когда поток ожижающего агента проходит через распределительную решётку под слоем смеси зернистого материала, этот поток будет двигаться вверх через промежутки между зёрнами материала. При невысоких скоростях газа силы аэродинамического лобового сопротивления каждого из зёрен, действующие со стороны потока газа, малы, и слой остаётся в спокойном состоянии. Но увеличение скорости потока газа ведёт к возрастанию силы аэродинамического лобового сопротивления и начинают противодействовать силам гравитации. Это принуждает слой к увеличению своего объёма. Последующее подъём скорости газа приводит к тому, что высота слоя достигает некоторого критического значения, при котором поднимающие зёрна вверх силы лобового сопротивления становятся равными гравитационным силам – частицы слоя зависают в потоке ожижающего агента. Критический объём кипящего слоя обладает качествами жидкости. Если увеличивать скорость потока газа выше критического значения, то единство слоя разрушится, ожижение частиц приведёт к подъёму зёрен вверх, увлекаемые потоком газа [1].

Рисунок 1.1 – Режимы контактирования газ-твёрдое: 1 – взвешенный слой, 2 – пузырьковое псевдоожижение (кипящий слой), 3 – турбулентное режим псевдоожижения, 4 – быстрое псевдоожижение, 5 – пневмотранспорт

На рисунке 1.1 приведены основные формы контакта ожижающего газа и твёрдых частиц. Поскольку данный рисунок носит общий характер, в нём не указаны некоторые отдельные формы существования псевдоожиженных систем, такие как поршнеобразование или фонтанирование [16]. По мере увеличения скорости пропускания газа через неподвижные частицы сыпучего слоя (1 на рисунке 1.1) сопротивление материала растёт, достигая в определённый момент предельного значения, за которым плотности слоя становится недостаточно и он переходит в состояние псевдоожижения. Конкретно перед потерей устойчивости происходит незначительное перестроение структуры слоя с частичным разрушением сил сцепления между частицами, перемещениями отдельных элементов слоя, незначительным увеличением порозности. Такой слой называется взвешенным. Он устойчив в узком диапазоне скоростей воздуха, имеет некоторые технологические достоинства. В большей степени данный вопрос изучается в связи с необходимостью описания перехода в псевдоожиженное состояние, изучения пределов существования кипящего слоя. Это позволяет рассматривать взвешенный слой как пузырьковый кипящий слой (2 на рисунке 1.1) при первой критической скорости ожижающего агента. Взвешенный слой имеет отличия от других типов псевдоожижения, что объясняется отсутствием перемешивания зернистого материала и высокой порозностью. Порозность обуславливает высокие скорости обтекания твёрдых частиц воздухом. Скорость обтекания газами определяет интенсивный характер тепломассообмена от ожижающего агента к частицам слоя. С другой стороны, отсутствие циркуляции материала может вызвать значительные температурные градиенты, что часто является определяющим фактором в пользу выбора других режимов обработки. Кроме того, взвешенный слой непригоден для проведения непрерывных процессов в производстве.

Для обозначения широкого спектра дисперсных систем используется термин «пузырьковый кипящий слой». Характеристикой первого порядка важности для пузырькового слоя является его близкая схожесть с реактором идеального смешения. Это преимущество позволяет проводить масштабные процессы в изотермических условиях. Что касается газовой фазы, псевдоожиженный слой следует описывать моделями промежуточного типа, при этом неоднородность свойств ожижающего агента обнаруживается даже для небольших аппаратов, выполняющих работу в относительно активных гидродинамических режимах [16]. Аппараты с кипящим слоем хороши для обработки в непрерывном режиме, хотя обратное перемешивание частиц часто приводит к трудностям с регулированием времени пребывания частиц в аппарате, что ухудшает качество готового продукта [16]. Обычно интенсивность теплообмена высокая и не ограничивает размеры устройства, но имеются сложности с описанием этого процесса. Одними из заметных недостатков устройств с псевдоожиженным слоем является эрозия оборудования, трудности с управлением переработки неоднородных сыпучих смесей частиц. Если у взвешенного слоя падение давления в связи с малой скоростью перемешивания частиц не ведёт к серьёзным трудностям, для кипящего слоя сопротивление слоя велико и растёт с высотой слоя, что говорит о высоких показателях энергетических затрат и более высоких требованиях к тягодутьевому оборудованию. Увеличение скорости перемешивания псевдоожиженного слоя проводит его через ряд стадии изменений. При первой критической скорости ожижающий агент проходит через слой как гомогенную среду иной плотности. В такой ситуации говорят о спокойном псевдоожижении. Данный тип слоя нестабилен, быстро переходит в струйный режим псевдоожижения. В этом варианте ожижающий агент проходит через слой в виде факелообразных коридоров. При значительной высоте указанных струй происходит их обрыв и образование газовых пузырей. Интенсивное формировании полостей характеризует пузырьковый псевдоожиженный слой. В зависимости от высоты слоя выделяют несколько зон, расчёт теплообмена в которых должен происходить отдельно друг от друга [17]. В связи с тем, что в промышленной практике получили наибольшее распространение слои, высота которых больше радиальных размеров и в которых реализуются развитые пузырьковые режимы, то вопросы расчёта параметров струйного псевдоожижения получили меньшее развитие, чем пузырькового.

Для описания только пузырьковых режимов псевдоожижения была предложена двухфазная теория, развитие которой началось с работ Туми и Джонстона. В рамках наиболее упрощённого варианта её построений слой рассматривается как однородная система «газ-твёрдое», в которую вносят возмущения формируемые газовые пузыри, причём на их образование расходуется часть оборота воздуха, сообщаемая сверх необходимой для минимального псевдоожижения. Постепенное увеличение фиктивной скорости ожижающего агента, сопровождающееся ожидаемым увеличением количества газовых пузырей, их концентрации и размеров, интенсифицирующих перемешивание, вызывающих значительные колебания и размывание границ свободной поверхности слоя говорит о начале верхнего предела существования кипящего слоя [17]. При больших скоростях пузыри ожижающего агента объединяются, теряя правильную геометрическую форму, образуют завихрения частиц, что позволяет твёрдой фазе периодически покидать пределы аппарата. Этот режим принято называть турбулентным (положение 3 на рисунке 1.1). Если формируется некоторый стационарный вынос материала (при повышенном расходе воздуха), а свободная поверхность слоя не может быть намечена даже условно, то говорят о быстром ожижении. Есть версия, что при быстром псевдоожижении есть возможность управлять процессом в режиме циркуляции (циркуляционный кипящий слой). Переход в режим пневмотранспорта выражается через концентрацию частиц по высоте слоя, она близка к постоянной, в отличие от турбулентного и быстрого режимов, у которых концентрацию твёрдых частиц по высоте отличается. То есть, при режиме пневмотранспорта концентрация твёрдой фазы фактически не влияет я на скорость витания одиночных зёрен (при концентрации 0,05-0,06 м3/м3 и ниже). При рассмотрении промышленного передела сыпучего материала, как правило, оценивается выбор между простым псевдоожиженным слоем и переработкой в режиме пневмотранспорта. При этом даже общий анализ (рисунок 1.1в) иллюстрирует, что максимальная скорость скольжения очевидно наблюдается в режимах, переходных от псевдоожижения к пневмотранспорту. Дело в том, что при пневмотранспорте частица зачастую перемещается вместе с потоком несущей среды, что снижает относительную скорость контакта и связанные с ней коэффициенты теплоотдачи. Это основная причина использования режима пневмотранспорта для реализации быстропротекающих реакций, сушки частиц с небольшим внутридиффузионным сопротивлением или схожих в смысле скорости достижения необходимой степени завершённости превращения процессов, которые могут быть реализованы за время транспортирования частицы через аппарат [17].

Силы в псевдоожиженном слое

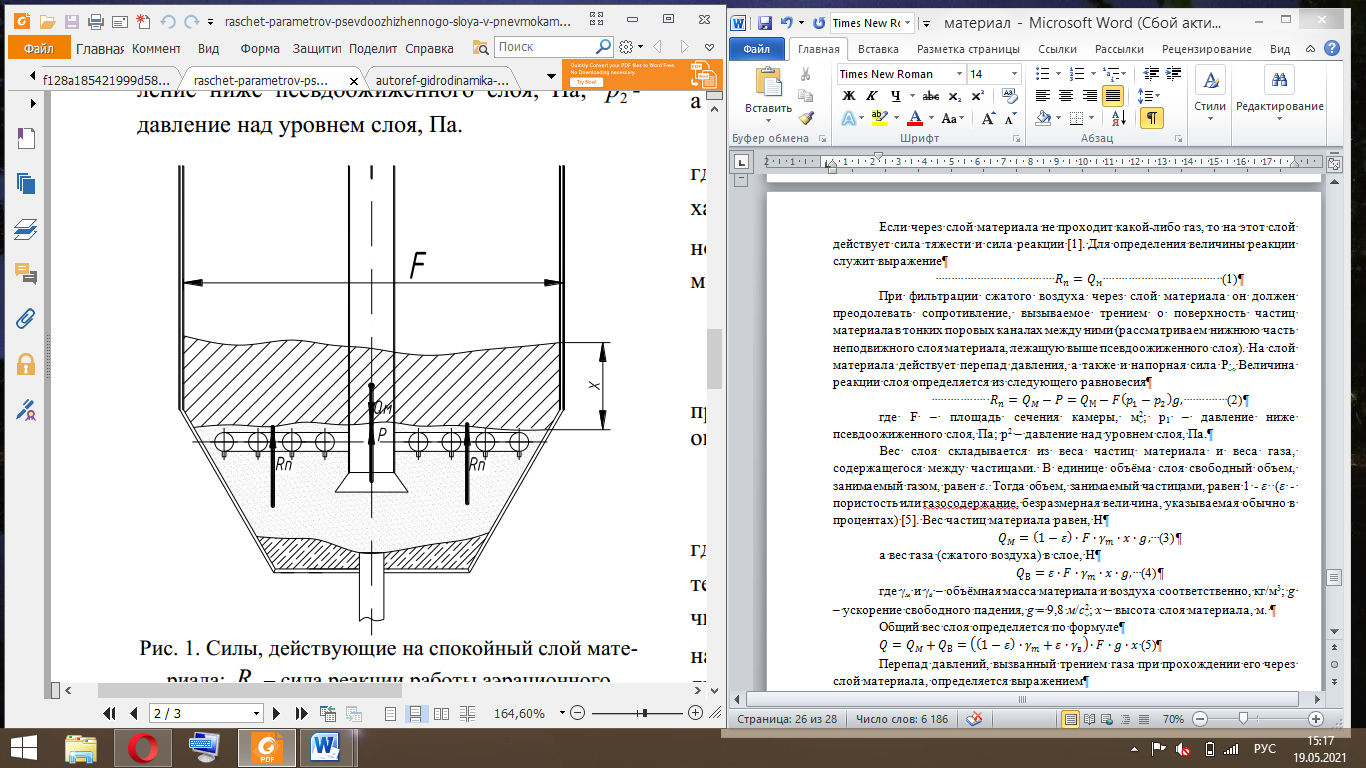

Псевдоожиженный слой подвержен действию сил тяжести, напорных сил и силы реакции работы аэрационного устройства (рисунок 1.3). Для изучения сил, оказывающих действие на твёрдые частицы кипящего слоя, подойдёт пример пневмокамерного насоса. Если через слой материала не проходит какой-либо газ, то на этот слой действует сила тяжести и сила реакции [17]. Для определения величины реакции служит выражение:

Рисунок 1.3 – Силы, действующие на спокойный слой материала: х – высота слоя материала, Р – напорная сила, Qм – сила тяжести материала, F – площадь сечения камеры насоса, Rn – сила реакции работы аэрационного устройства

При псевдоожижении материала газ должен преодолевать сопротивление, которое вызвано трением о поверхность частиц слоя в тонких поровых каналах между ними (нижняя часть неподвижного слоя материала, находящуюся выше кипящего слоя). На слой материала действует перепад давления и напорная сила.

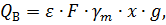

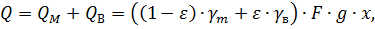

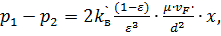

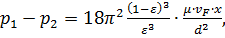

Величина реакции слоя определяется из следующего уравнения: где р1 – давление ниже псевдоожиженного слоя, Па, F – площадь сечения камеры, м2, р2 – давление над уровнем слоя, Па. Вес слоя складывается из общего веса материала и ожижающего газа между частицами. В единице объёма слоя свободный объем, занимаемый газом, равен значению порозности а вес газа (сжатого воздуха) в слое, Н: где g – ускорение свободного падения, g = 9,8 м/с2; g м и g в – объёмная масса материала и воздуха соответственно, кг/м3; х – высота слоя материала, м. Общий вес слоя определяется по формуле: Перепад давлений, вызванный трением газа при прохождении его через слой материала, определяется выражением где d – средний диаметр частиц материала, м; Число Рейнольдса определяется по формуле. где Тогда для перепада давления получаем выражение Вычисление перепада давления принимается из того, что частицы псевдоожиженного слоя имеют сферический вид. Для частиц реальных материалов, которые часто имеют неправильную форму, принимается средний диаметр. Если скорости течения газа в неподвижном слое материала будет расти, то она достигнет значения, при котором напорная сила не станет равной весу ожижаемого слоя. Сила реакции от работы аэрационного устройства будет равна нулю, а вес слоя материала будет определяется формулой (1.5). При разгрузке пневмокамерного насоса, подходящей к концу, весь остающийся в камере материал находится во взвешенном состоянии. На него действует газ, подаваемый снизу через распределительную решётку. Высота камеры насоса почти равна исходной высоте х слоя материала, тогда: а вес частиц материала в слое определяется выражением: В свою очередь для перепада давления выходит формула: При сведении (1.11) в формулу (1.8), получается выражение для скорости, необходимой для поддержания материала в псевдоожиженном состоянии, м/с: Вторая половина (1.12) это формула критерия Архимеда. Эта скорость является первой критической скоростью, минимальной для существования кипящего слоя. Её значение зависит от минимального значения пористости материала В псевдоожиженном слое И температуропроводности

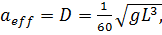

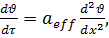

Эффективная температуропроводность характеризует тепловой режим псевдоожиженного слоя (выравнивание температур в реакторе псевдоожиженной системы), её определение является актуальной задачей. Принято считать, что параметры эффективная температуропроводность псевдоожиженного слоя a eff и коэффициент диффузии D практически тождественны: где L – масштаб реактора кипящего слоя, м (высота насыпного кипящего слоя Н0), g = 9,82 м/с2 – ускорение свободного падения,. Выражение (2.1) получено из известного для коэффициента турбулентной диффузии D т: где υт – средняя скорость турбулентных пульсаций, м/с; ϕ ≈ 0,1 ‒ численный коэффициент; l т ‒ масштаб пульсаций) турбулентного вихря, м. Физическая модель теплообмена поверхности тела, погруженного в псевдоожиженный слой представлена на рисунке 2.1: а ‒ реальная, б ‒ трансформированная картина обтекания поверхности [29]. Пакет частиц (плотная фаза) из объёма кипящего слоя подходит к поверхности теплообмена и соприкасается с ней в течение некоторого времени τ, затем переходит в объём слоя, меняясь местами с газовым пузырём: континуальная модель внешнего теплообмена, предложена Миклеем и Фейербенксом. Частота смены газовой и плотной фаз у поверхности тела определяется частотой собственных гравитационных колебаний f 0 кипящего слоя в целом. При этом предполагается, что основной вклад в теплообмен вносят пакеты частиц, теплообмен с газовым пузырём пренебрежимо мал [29].

Рисунок 2.1 – Схематическая физическая модель теплообмена тела, погружённого в псевдоожиженный слой

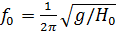

При прохождении пакета частиц малоинерционные преобразователи температуры, размещённые на поверхности теплообмена последовательно по вертикали, изменяют свою температуру синхронно с движением пакета [29]. Пакет частиц границами своего контура переносит температурную волну вдоль поверхности погружённого тела. Вследствие этого температура поверхности θ w периодически работает по следующему закону: где θ w – среднее значение температуры поверхности, около которого происходят колебания, К; Т – период колебания, с; А – коэффициент. Для псевдоожиженных систем период колебаний обратно пропорционален частоте гравитационных колебаний слоя.

Рисунок 2.2 – Схема колебаний слоя: а) тепловая модель для температурных волн в полупространстве; б) тепловая модель для температурных волн в стержне

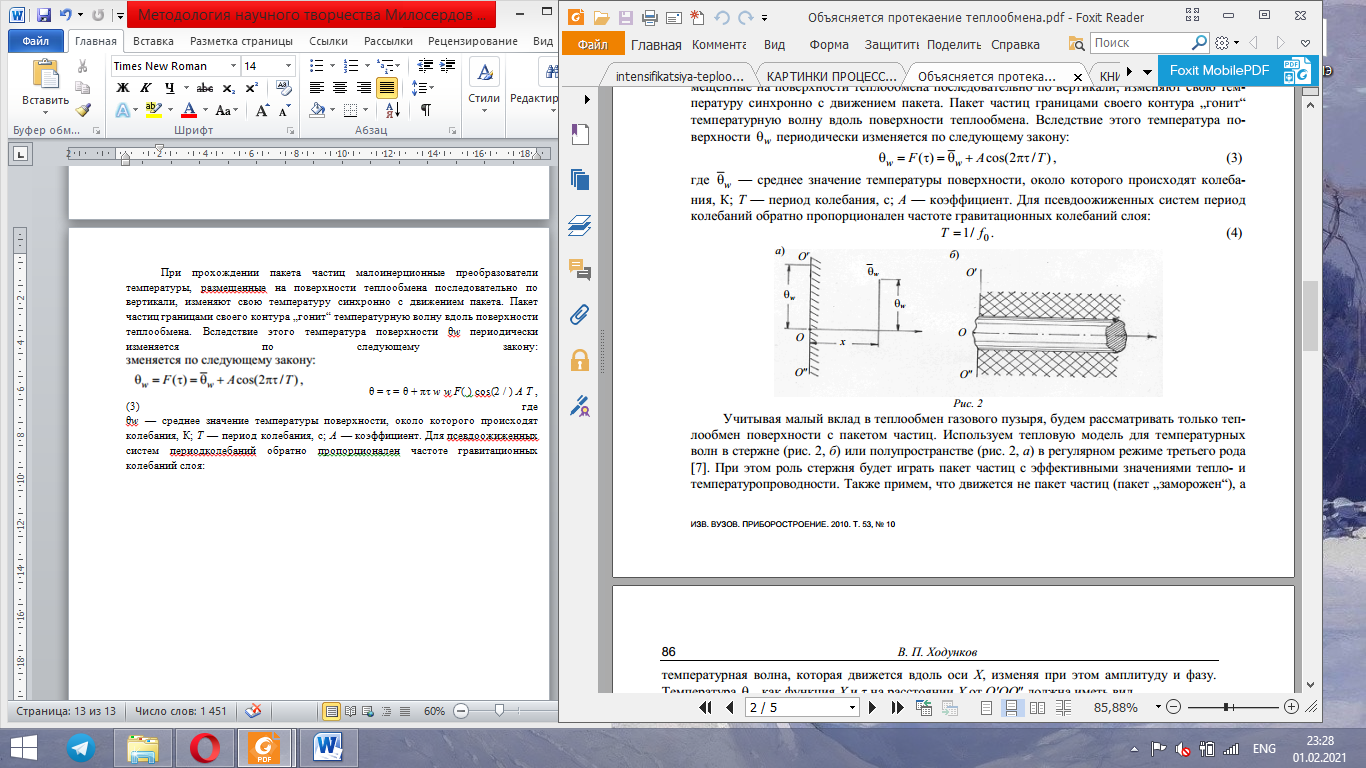

Учитывая незаметный вклад в теплообмен газового пузыря, рассматривается только теплообмен поверхности с пакетом частиц. Тепловая модель необходима для температурных волн в стержне (рисунок 2.2, б) или полупространстве (рисунок 2.2, а) в регулярном режиме третьего рода. При этом роль стержня будет играть пакет частиц с эффективными значениями тепло- и температуропроводности. Считается, что движется не сам пакет частиц, а температурная волна, которая идёт вдоль оси Х, изменяя при этом амплитуду и фазу [29]. Температура θw как функция Х и τ на расстоянии Х от О′ОО″ (начало отсчёта) должна иметь вид: где ϑ – амплитуда пульсаций температуры в точке с координатой Х, К. Функция ϑ должна удовлетворять, во-первых, уравнению теплопроводности Фурье:

во-вторых, на поверхности О′ОО″ (т.е. при Х = 0) в любой момент времени ‒ условию: Здесь множитель Из соотношения (2.9) получается уравнение для коэффициента эффективной температуропроводности пакета частиц: Расстояние обозначено Х между двумя точками l, значение τ для кипящего слоя выражается через скорость движения пакета частиц скорость движения пакетов вычисляется по формуле: Подставив (2.12, (2.11) в (2.10), с учётом (2.3) выходит: С учётом известной формулы для частоты гравитационных колебаний: окончательная расчётная формула для эффективной температуропроводности пакета частиц: Эффективная температуропроводность псевдоожиженной системы определяется объёмной долей пакетов частиц, характеризуемой порозностью слоя ε: Обычно в начале процесса псевдоожижения ε ≈ 0, 4: А в режиме развитого псевдоожижения ε ≈ 0,5-0,6: Из уравнений (2.1), (2.16), (2.18) выходит, что коэффициент температуропроводности слоя практически тождествен коэффициенту перемешивания [29]. Формулы (2.1), (2.17) могут быть положены в основу метода измерений эффективной температуропроводности кипящего слоя: Для реализации метода достаточно двух малоинерционных термопреобразователя, размещённых на заданном базовом расстоянии, и преобразователь порозности (обычно ёмкостной датчик) [29]. Конструкция первичного преобразователя должна удовлетворять следующим основным критериям: ‒ преобразователь порозности должен быть планарного типа (оптимально-ёмкостной) и занимать ту же область, что и термопреобразователи ‒ термопреобразователи должны иметь постоянную по времени не более 3-10 секунд и размеры, не превышающие размера пакетов частиц, но не менее десяти диаметров одиночной частицы. Для наименьшего искажения гидродинамики процесса они должны выполняться в планарном виде на изолирующей подложке с низкой теплопроводностью (керамика, металл) и располагаться на массивном теле (зонде) с высокой теплопроводностью, имеющем температуру, существенно отличающуюся от температуры ядра кипящего слоя. Применение тепловых методов измерения в системах с псевдоожиженным слоем представляется перспективным с точки зрения анализа теплофизических и структурно-гидродинамических параметров процессов кипящего слоя [29]. В трубчатом теплообменнике

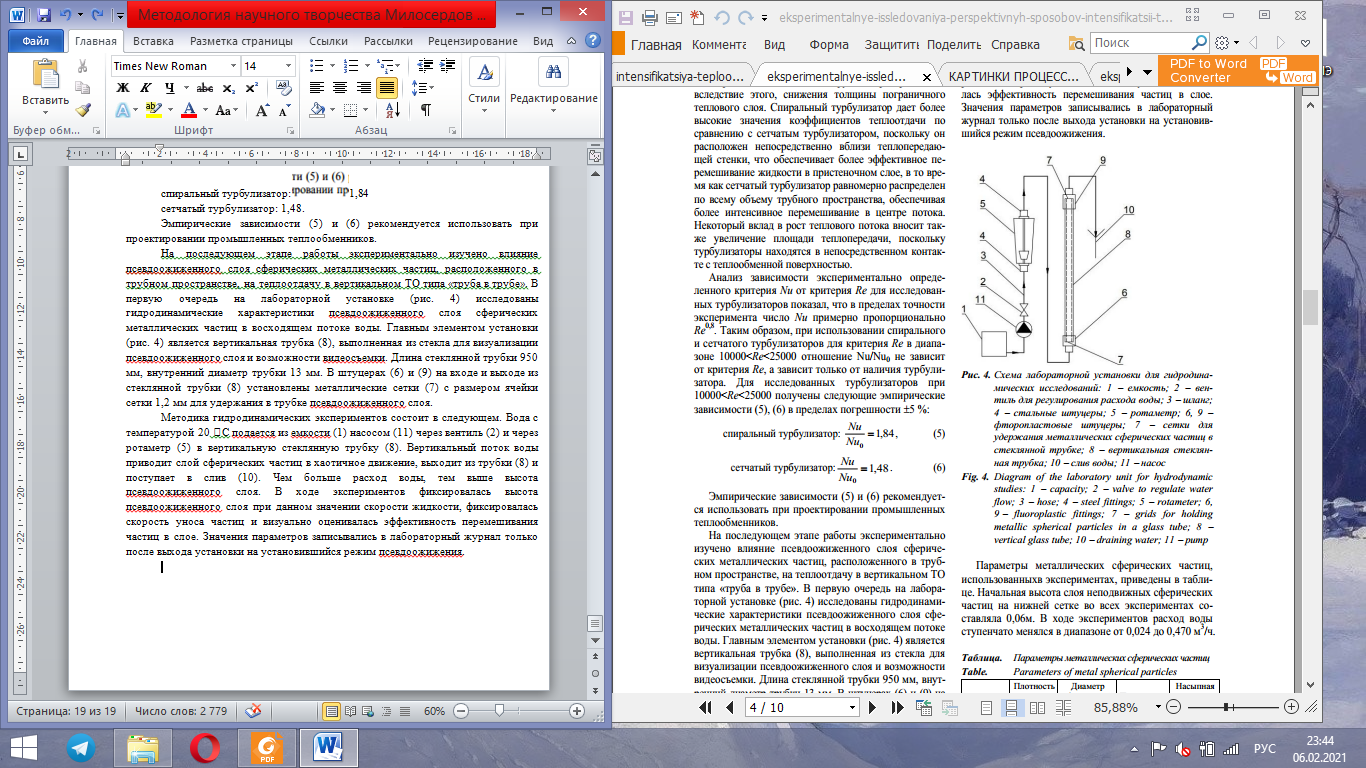

Трубчатые теплообменники довольно распространённые в теплоэнергетике, они просты и надёжны в конструкции. Трубчатые теплообменники изучались с целью устранения малой поверхности теплопередачи и низкого коэффициента теплоотдачи путём внесения улучшений в конструкцию [2]. Интенсификация теплоотдачи при внесении сетчатого и спирального турбулизатора (рисунок 2.3) привела к увеличению интенсивности перемешивания горячего теплоносителя в трубном пространстве и, вследствие этого, снижению толщины пограничного теплового слоя. Спиральный турбулизатор даёт более высокий коэффициент теплоотдачи в отличии варианта с сетчатым турбулизатором, поскольку расположен вплотную к теплопередающей стенке. Это даёт более эффективное перемешивание жидкости в пристеночном слое, в то время как сетчатый турбулизатор равномерно распределён по всему объёму трубного пространства, обеспечивая сильное перемешивание в центре потока.

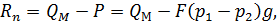

Рисунок 2.3 – Лабораторный горизонтальный теплообменник типа «труба в трубе»: 1 – внешняя труба, 2 – теплообменная труба, 3 – патрубок для входа холодной воды, 4 – патрубок для выхода холодной воды, 5 – входной патрубок для горячей воды, 6 – спиральный турбулизатор Особый вклад в рост теплового потока к стенкам туб вносит увеличение площади теплопередачи, поскольку турбулизаторы находятся в непосредственном контакте с теплообменной поверхностью. Результат анализа зависимости [2] экспериментально найденного критерия Нуссельта Nu от критерия Рейнольдса Re для исследованных турбулизаторов показал, что в пределах точности эксперимента число Нуссельта пропорционально Re0,8. Таким образом, при использовании спирального и сетчатого турбулизаторов для критерия Re в диапазоне 10000 < Re < 25000 отношение Nu/Nu0 не зависит от критерия Рейнольдса, а зависит только от наличия турбулизатора. Для исследованных турбулизаторов при 10000 < Re < 25000 выведены следующие эмпирические зависимости (2.20), (2.21) в пределах погрешности спиральный турбулизатор: сетчатый турбулизатор: Эмпирические зависимости (2.20) и (2.21) рекомендуется использовать при проектировании промышленных теплообменников. Проводился эксперимент по влиянию кипящего слоя из сферических металлических частиц, размещённого в трубном пространстве, на коэффициент теплоотдачи в вертикальном теплообменнике типа «труба в трубе». В первую очередь на лабораторной установке (рисунок 2.4) оценивались гидродинамические характеристики псевдоожиженного слоя твёрдых частиц в восходящем потоке воды. Главным элементом установки стеклянная вертикальная трубка (8) для визуализации процессов псевдоожиженного слоя и возможности видеосъёмки. Длина стеклянной трубки 950 мм, внутренний диаметр трубки 13 мм. В штуцерах (6) и (9) на входе и выходе из стеклянной трубки (8) установлены металлические сетки (7) с размером ячейки сетки 1,2 мм для удержания в трубке псевдоожиженного слоя.

Рисунок 2.4–Схема лабораторной установки для гидродинамическихисследований: 1 - ёмкость, 2 - вентиль для регулирования расхода воды, 3 - шланг, 4 - стальные штуцеры, 5 - ротаметр, 6, 9 - фторопластовые штуцеры, 7 - сетки для удержания металлических сферических частиц в стеклянной трубке, 8 - вертикальная стеклянная трубка, 10 - слив воды, 11 - насос

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 63; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.54.128 (0.134 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Федеральное агентство по рыболовству

Федеральное агентство по рыболовству

(1.1)

(1.1)

(1.2)

(1.2) (безразмерная величина). Тогда объём, занимаемый частицами, равен 1 ‒

(безразмерная величина). Тогда объём, занимаемый частицами, равен 1 ‒  [16]. Вес частиц материала равен, H:

[16]. Вес частиц материала равен, H: (1.3)

(1.3) (1.4)

(1.4) (1.5)

(1.5) (1.6)

(1.6) ‒ коэффициент, зависящий от режима течения воздуха в поровых каналах, то есть от числа Рейнольдса, Re; vF – скорость, отнесённая ко всему сечению слоя, м/с;.

‒ коэффициент, зависящий от режима течения воздуха в поровых каналах, то есть от числа Рейнольдса, Re; vF – скорость, отнесённая ко всему сечению слоя, м/с;. (1.7)

(1.7) – динамическая вязкость воздуха, Па ⋅ с.

– динамическая вязкость воздуха, Па ⋅ с. (1.8)

(1.8) (1.9)

(1.9) (1.10)

(1.10) (1.11)

(1.11) (1.12)

(1.12) , которая устанавливается в результате действия на загрузку материала собственного веса и давления сжатого воздуха, подаваемого в верхнюю часть камеры. Для типичных условий работы пневмокамерного насоса

, которая устанавливается в результате действия на загрузку материала собственного веса и давления сжатого воздуха, подаваемого в верхнюю часть камеры. Для типичных условий работы пневмокамерного насоса  (2.1)

(2.1) , (2.2)

, (2.2)

, (2.3)

, (2.3)

, (2.4)

, (2.4) , (2.5)

, (2.5) (2.6)

(2.6) (2.7)

(2.7) (2.8)

(2.8) представляет степень затухания температурной волны, а так как для кипящего слоя такое затухание отсутствует, поэтому

представляет степень затухания температурной волны, а так как для кипящего слоя такое затухание отсутствует, поэтому  = 1, (2.9)

= 1, (2.9) , (2.10)

, (2.10) :

: , (2.11)

, (2.11) , (2.12)

, (2.12) , (2.13)

, (2.13) , (2.14)

, (2.14) , (2.15)

, (2.15) , (2.16)

, (2.16)

, (2.17)

, (2.17)

, (2.19)

, (2.19)

5 %:

5 %: =1,84 (2.20)

=1,84 (2.20)