Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство песчаной формы и технологическая оснастка

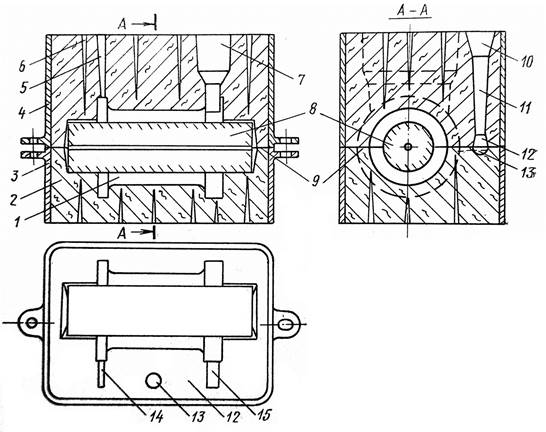

Большинство фасонных отливок изготавливают в разовых песчаных, в первую очередь песчано-глинистых формах. Назначение литейной формы состоит в том, чтобы обеспечить необходимую конфигурацию и размеры отливок, заданную точность и качество поверхности, определенную скорость охлаждения залитого металла, способствующую формированию надлежащей структуры, свойств и качества отливки. Элементы песчаной литейной формы показаны на рис.2. При получении отливок в песчаных литейных формах используется специальная модельно-опочная оснастка. Комплект такой оснастки включает: - модели отливки и литниково-питающей системы, модельные плиты для их установки; - стержневые ящики для изготовления стержней; - плоские и фигурные (драйеры) сушильные плиты для сушки стержней; - подопочные плиты для размещения форм; - опоки, штыри для их центрирования, сборки и соединения; - холодильники, жеребейки, приспособления для сборки и контроля качества формы и стержней; - инструмент. Рис.2. Устройство литейной формы: 1 – полость литейной формы, в которую заливается расплав, 2 – нижняя полуформа, 3 – нижняя опока, 4 – верхняя опока, 5 – выпор, 6 – вентиляционные наколы, 7 – прибыль, 8 – стержень для формирования внутренней полости отливки, 9 – плоскость разъема формы (лад), 10 – литниковая воронка (чаша), 11 – стояк, 12 – шлакоуловитель, 13 – зумпф, 14 и 15 – питатели (литники). Модель отливки – часть оснастки для образования в литейной форме отпечатка, соответствующего конфигурации и размерам отливки. Размеры модели по отношению к размерам отливки должны быть увеличены на величину литейной усадки металла, а также должны быть учтены изменения размеров модели за счет припусков на механическую обработку отливок, формовочных уклонов и технологических припусков. Модели имеют специальные выступающие части, называемые знаками. Знаки формируют части литейной формы, не соприкасающиеся с жидким металлом, и служат для выполнения посадочных мест, в которых фиксируется знаковая часть стержня. В зависимости от конструкции отливки и принятой технологии ее изготовления модели могут быть разъемными, неразъемными и с отъемными частями. В комплект модельно-опочной оснастки входят не только модель отливки, но и модель литниково-питающей системы – системы каналов и элементов литейной формы, предназначенной для подвода жидкого металла в полость литейной формы, ее заполнения, отделения шлака и других неметаллических включений (собственно литниковая система) и питания отливки во время затвердевания металла в форме (питающая система).

Элементами литниковой системы являются: - литниковая воронка или чаша, служащие для приема металла из заливочного ковша, литниковая чаша также снижает динамический удар струи металла и частично или полностью удерживает шлак; - стояк, обеспечивающий передачу металла в шлакоуловитель, гашение динамической энергии потока металла за счет зумпфа и регулирование скорости заполнения формы с помощью дросселя (местного сужения); - шлакоуловитель, предназначенный для задержания шлаковых включений и подвода металла к питателям (литникам). Для повышения эффективности работы литниковой системы по задержанию неметаллических включений могут использоваться фильтровальные сетки, изготавливаемые из стержневой смеси и устанавливаемые непосредственно в литниковой воронке или под стояком. С этой же целью используются плоские тканевые сетчатые фильтры, устанавливаемые в литниковой воронке (чаше) или под стояком в плоскости разъема форм; - питатели (литники) служат для подвода металла в полость формы; - прибыль предназначена для питания отливки во время ее затвердевания и предупреждения образования усадочных дефектов вследствие усадки металла; - выпор служит для удаления воздуха и газов из полости формы во время заливки, контроля заполнения формы металлом и, в отдельных случаях (при получении отливок из сплавов с небольшой усадкой), для питания отливки при ее затвердевании. Для машинной формовки модели монтируются на специальных модельных плитах, которые могут быть односторонними и двусторонними, наборными и цельнолитыми. В единичном и мелкосерийном производстве используют специальную быстросъемную модельную оснастку в виде координатных плит или плит со сменными вкладышами. Полости, отверстия, углубления и различные части сложного контура в отливке могут выполняться за счет стержней и «болванов» (выступающих частей литейной формы).

Стержни подразделяются на 5 классов в зависимости от их конфигурации и конструкции отливки. К первому классу относят стержни сложной конфигурации, с очень тонкими сечениями, имеющие небольшое число тонких знаков, обладающие в высушенном состоянии высокой прочностью и газопроницаемостью. Стержни пятого класса – массивные стержни, образующие большие полости в крупных отливках. «Болваны» могут быть висячими или свисающими (в верхней полуформе) и опорными (в нижней полуформе). Для увеличения прочности «болванов», находящихся в верхней полуформе, устанавливают армирующие элементы в виде проволочных крючков или деревянных колышков. Знаки должны обеспечивать устойчивое положение стержня в форме и предотвращать его всплытие при заливке металла в форму. Знаки, применяемые для предупреждения смещения стержней в форме, называют контрольными. При изготовлении модельной оснастки необходимо учитывать величину литейной (действительной) усадки металла, которая отражает изменение объема и линейных размеров отливки по сравнению с объемом и линейными размерами модели. Стержни, имеющие ровную поверхность, сушатся на плоских плитах, а для сушки стержней, имеющих сложные очертания поверхности, используют фасонные сушильные плиты (драйеры). Для установки и транспортировки собранных литейных форм под заливку и залитых форм на выбивку используют подопочные плиты. Для удержания формовочной смеси при изготовлении литейной формы, ее транспортировке, заливке и охлаждении отливки служат опоки. Опоки могут быть цельнолитыми и сварными, ручными и крановыми, прямоугольными, круглыми, фигурными. Для облегчения выхода газов в стенках опок выполняют вентиляционные отверстия, для транспортировки крановых опок они снабжены цапфами. Для удержания уплотненной смеси и увеличения жесткости средние и крупные опоки снабжают внутренними ребрами жесткости. Соединяют опоки с помощью втулок и штырей (центрирующих и направляющих). Для предотвращения подъема верхней полуформы за счет гидростатического давления при заливке формы металлом верхнюю полуформу нагружают или скрепляют с нижней полуформой с помощью скоб, штырей, болтов с гайками. Опоки изготавливаются из серого чугуна, стали, алюминиевых и магниевых сплавов. Холодильники – это металлические вставки в разовых литейных формах, служащие для ускорения охлаждения отдельных частей отливки. В сочетании с прибылями обеспечивают направленное затвердевание отливки. Жеребейки различных типов применяют при установке и закреплении в определенном положении стержней в литейной форме с целью обеспечения нужной толщины тела отливки. Для обеспечения правильной пространственной ориентации стержней при их обработке, сборке или установке в форму используют кондукторы. Проектирование технологии изготовления отливки

Технологический процесс изготовления отливок представляет собой ряд последовательно выполняемых этапов. При разработке процесса изготовления отливки необходимо выбрать такой, который обеспечивал бы высокие технико-экономические показатели производства:

- получение доброкачественных отливок при наименьшей их стоимости; - высокая производительность при благоприятных условиях труда; - экономия металла за счет повышения точности отливок и уменьшения припусков на механическую обработку; - экономия топлива, электроэнергии и вспомогательных материалов; - максимальное использование имеющегося оборудования и оснастки; - высокий съем отливок с существующих площадей. Наиболее важными этапами проектирования технологического процесса являются: - проверка технологичности конструкции литой детали; - разработка технологии изготовления формы и отливок; - проектирование модельно-опочной оснастки; - конструирование литниковой системы; - оформление технологического процесса. Технологичность отливки При проектировании изделий конструктор выбирает тип и марку сплава и разрабатывает конструкцию детали, исходя в первую очередь, из ее функционального назначения. Технолог-литейщик может изменить конструктивные особенности детали либо на стадии предварительного согласования с конструктором, либо непосредственно при разработке технологического процесса получения отливки. При разработке стремятся обеспечить оптимальную технологичность отливки как за счет технологичности детали, так и за счет рациональной конструкции непосредственно самой отливки. Под технологичностью отливки следует понимать такие ее конструктивные особенности, которые при обеспечении выполнения требований к готовой детали одновременно обеспечивают технологическую возможность и экономическую целесообразность ее производства. Основные требования к технологичности отливки включают: - простота внешних очертаний детали; - наличие внутренних полостей и отверстий в отливке и их количество; - наличие местных выступов вокруг отверстий; - толщина стенок отливки; - максимальная равнотолщинность стенок отливки; - благоприятный характер сопряжения стенок отливки. В связи с тем, что большинство фасонных отливок изготавливается в разовых песчаных формах, процесс проектирования технологии изготовления отливки рассматривается применительно к этому способу.

|

|||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 107; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.69.152 (0.015 с.) |