Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Fig. 4 Overall current and speed responses of Stand 4

120 310

100

305 80

60 300

40 295

20 290

0

285 -20

-40

0 500 1000 1500 2000 2500 3000 3500

Time (s)

280

0 500 1000 1500 2000 2500 3000 3500

Time (s)

Current (A)

135 Fig. 5 Overall current and speed responses of Stand 5

297

130 296

295 125 294

120 293

292 115 291

110

290

289 105

2600

2700 2800

2900

Time (s)

3000

3100

3200

3300

288 2600

2700 2800 2900

Time (s)

3000

3100 3200 3300 Fig. 6 Enlarged partial current and speed responses of Stand 5 Нечёткое управление натяжением многоклетевого чернового прокатного стана Ф. Джанаби-Шарифи Г. Ли*

Департамент машиностроения, аэрокосмической и промышленной инженерии

Университет Райерсона, Канада

Аннотакция В сталепрокатной промышленности контроль процесса горячей прокатки металла играет важную роль в обеспечении высокого качества продукции и безопасной эксплуатации процесса. Несмотря на то, что появилось много передовых технологий управления петледержателем для чистовой прокатки, бесконтактное регулирование межклетевого натяжения на черновых прокатных станах остаётся сложной проблемой. В данной статье предлагается многопозиционная нечёткая система управления натяжением для чернового прокатного стана. В сочетании с новой стратегией разъединения предложенная схема позволяет реализовать интеллектуальное управление несколькими клетями черновой прокатки без натяжения. Результаты виртуального прокатного испытания продемонстрировали применимость и эффективность предложенной методики.

Ключевые слова: Нечёткое управление, горячая прокатка металла, сложные системы, управление процессами, виртуальная реальность а Введение

Стан горячей прокатки металла является ключевым предприятием по переработке стали на металлургических заводах. Типичный стан горячей прокатки обычно состоит из вспомогательного оборудования черновой, промежуточной и чистовой прокатки, каждое из которых содержит различное количество прокатных клетей. По принципу многоступенчатой формовки производятся разные сортовые изделия с различным профилем поперечного сечения, такие как полосы или прутки. То есть поперечное сечение заготовки или сляба постепенно уменьшается под высоким давлением при прохождении через каждую клеть стана, чтобы конечный продукт соответствовал габаритным и механическим характеристикам.

Если скорость входа полосы в прокатную клеть отличается от скорости её выхода из предыдущей клети, продольная сила возникнет внутри прокатанной заготовки между этими двумя клетями. Эта сила, обычно называемая межклетевым натяжением, вызывает толкающее или тянущее действие прокатной стали, вызывая отклонения в толщине (толщине и / или ширине) продукта и, таким образом, ухудшая качество продукта. В худшем случае чрезмерное натяжение может сломать

продукт и / или повредить оборудование. Следовательно, необходимо контролировать межклетевое натяжение для достижения безопасного, стабильного и высококачественного процесса прокатки [1].

На большинстве чистовых станов, петледержатель [4] обычно намеренно устанавливается между каждой второй соседней прокатной клетью, чтобы компенсировать несоответствие скоростей между клетями. Контроль натяжения преобразуется в поддержание подходящей высоты петлителя. При успешном управлении петлителем натяжение между стойками часто оказывается незначительным из-за образования петлителя и легкости изогнутой тонкой полосы.

В последнее время для управления петледержателем было разработано много передовых методов управления, таких как управление без вмешательства (NIC) [5], оптимальное управление петледержателем [6], управление H-inf [5, 7] и интеллектуальное управление петледержателем [8, 9]. ]. Однако петлевую схему нельзя использовать на черновых и промежуточных прокатных станах. Безпетлевое регулирование натяжения между стойками остаётся сложной задачей [2]. Двумя главными препятствиями являются отсутствие подходящего моделирования процесса и сильное межклетьевое взаимодействие между соседними прокатными клетями. Сегодняшняя практика обычно заключается в том, чтобы полагаться на человека-оператора, который вручную контролирует натяжение, возникающее в каждой межклетьевой зоне, с помощью процедуры наблюдения и исправления. Из-за требуемых высоких навыков и возможных несоответствий, таким образом невозможно достичь высокого качества продукции.

В данной статье описывается многопозиционная нечеткая система управления натяжением для чернового прокатного стана. В сочетании с новой стратегией разъединения [3] предложенная схема позволяет разделить взаимодействия между клетями и реализовать интеллектуальное управление несколькими клетями для черновой прокатки без натяжения. Для проверки разработанной стратегии управления было проведено тестирование системы на основе виртуальной реальности. Приведены результаты испытаний, показывающие эффективность и применимость предложенной схемы.

в Предыдущий адрес: Кафедра автоматизации, Тяньцзиньский университет, Китайская Народная Республика.

в Прокатный стан и виртуальная реальность.

Типичный стан горячей прокатки обычно состоит из нескольких прокатных клетей. Все прокатные клети расположены выровнено, и их часто разделяют на черновые, промежуточные и чистовые клети. На рис. 1 показан общий вид прокатного стана с 8 клетями.

Валковая клеть обычно состоит из конструкции корпуса, пары рабочих валков, пары обратных валков, редуктора, двигателя, моторного привода и автоматического регулятора скорости (ASR) с обратной связью для привода.

Система привода вращения клети способна полностью контролировать скорость валков клети, но не может полностью управлять скоростью полосы через эту клеть. Динамическое соотношение между скоростью двигателя и скоростями входа и выхода массы сильно нелинейно и зависит от сложного процесса деформации. По этой причине

получить подходящую модель для проектирования системы контроля натяжения обычно очень сложно.

Прокатный стан обычно работает круглосуточно. Любая незапланированная или продолжительная остановка технологического процесса может привести к значительной потере выручки предприятия. Кроме того, любая неправильная эксплуатация стана может привести к серьёзным травмам и / или материальному ущербу. Эти особенности прокатных станов препятствуют развитию и использованию новых технологий управления. Таким образом, виртуальная реальность - хорошее решение для разработки систем управления. Виртуальный стан [10] можно использовать в качестве испытательного стенда как для проектирования, так и для оценки системы управления. Он также может служить инструментом для обучения операторов без необходимости контакта с реальной установкой, что позволяет избежать возможного вреда для вовлечённых людей и повреждения оборудования мельницы в результате любой несоответствующей операции.

Рис. 1 Обзор типичного стана горячей прокатки металла с 8 клетями

На рис. 2 представлена схема виртуального прокатного стана, использованного в данном исследовании. Он в основном состоит из виртуального симулятора стана (VMS), главной системы управления стана (MCS) и средства человеко-машинного интерфейса (HMI).

HMI

Рис.2 Схема виртуального прокатного стана

MCS является ядром системы управления технологическим процессом, включая все логические и непрерывные функции управления технологическим процессом. Он состоит в основном из двух ПЛК Modicon и подключается к реальной или виртуальной фабрике.

симулятор только через другой интерфейс. Таким образом, основные функции MCS не делают различий между реальным станом и VMS.

HMI - это интерфейс между человеком-оператором и процессом. Оператор контролирует и усправляет процессом с помощью различных функциональных экранов, предоставляемых HMI, например, вручную корректирует скорость клети, наблюдая за каждым током двигателя. VMS предназначена для моделирования сложной динамики реального стана, состоящего из 5 клетей черновой прокатки, 3 клетей промежуточной прокатки и 8 клетей чистовой прокатки. Хотя модели процессов очень упорядоченные, нелинейные, связанные и неточные, и не подходят для проектирования систем управления, они очень полезны при моделировании процессов и численном анализе.

Обмен информацией на виртуальном прокатном стане осуществляется через сеть MB Plus. MCS и HMI могут быть переключены для обслуживания реального прокатного стана посредством мягкого переключения между двумя вышеупомянутыми сигнальными интерфейсами MCS к реальному стану или VMS. Именно по этой причине технология виртуальной реальности становится все более полезной.

в Множественный контроль нечёткого натяжения между клетями.

Для 5 черновых прокатных клетей предусмотрено 5 межклетевых зон, пригодных для контроля натяжения. Поскольку натяжение в равной степени возникает из-за несовпадения скоростей приводных двигателей передних и нижних клетей, можно контролировать (уменьшать или устранять) межстендерное натяжение, корректируя скорость двигателя переднего или нижнего течения.

Натяжение межклетевых участков влияет на динамику как верхних, так и нижних участков. Это делает многократное регулирование натяжения между клетями очень взаимосвязанной и упорядоченной задачей. Чем больше прокатных клетей, тем сложнее задача управления. Очевидно, каждая межклетевая зона не может хорошо контролироваться отдельно без подходящей стратегии разделения.

Динамика прокатки каждой клети очень нелинейна и трудна для моделирования из-за сложного процесса деформации металла. Тогда интеллектуальное нечёткое управление - хороший способ для решения такой нелинейной и неточной проблемы.

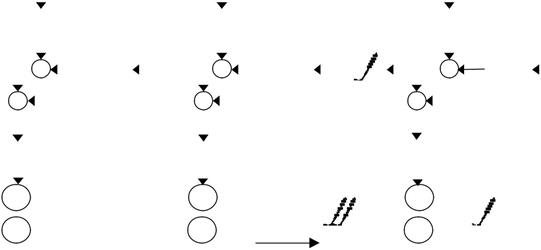

(FTC: нечеткий контроллер натяжения; CC: каскадный контроллер; IC: интервальный контроллер; ASR: автоматический регулятор скорости)

Рис.3 Система управления многорядным нечётким натяжением между клетками

На рис. 3 представлена схема предлагаемой системы нечеткого многоствольного регулирования натяжения. Чтобы обеспечить постоянную скорость продукта, используется схема коррекции скорости на входе. На каждую стойку по 3 контроллера разного типа. Это каскадный контроллер (CC), интервальный контроллер (IC)

и нечёткий контроллер натяжения (FTC). Все эти контроллеры реализованы в MCS на базе ПЛК. Вместо этого в систему привода скорости каждой клети встроен автоматический регулятор скорости (ASR). Управление процессом осуществляется путём корректировки опорной скорости, применяемой к каждому ASR.

Каскадный контроллер (CC) и интервальный контроллер (IC)

Комбинация каскадного контроллера и интервального является средством физического разделения взаимодействий нескольких клетей, вызванных межклетевым натяжением.

Каскадный контроллер должен применять пропорциональную коррекцию к скорости привода своей вышележащей стойки, в то время как скорость этой стойки корректируется. Цель состоит в том, чтобы исключить взаимодействие между регулируемой клетью и прилегающей к ней клетью, расположенной выше, за счёт исключения внесения дополнительных изменений в обратное натяжение регулируемой клети. Регулятор интервала должен периодически управлять включением и выключением нечёткого регулятора натяжения, чтобы устранить взаимодействие, вызванное прямым натяжением, между регулируемой клетью и соседней клетью, находящейся ниже.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 38; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.252.87 (0.139 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Speed (rpm) 315

Speed (rpm) 315

Speed (rpm) 298

Speed (rpm) 298