Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство сливочного масла ⇐ ПредыдущаяСтр 7 из 7

Сливочное масло – пищевой продукт, вырабатываемый из коровьего молока, состоящий преимущественно из молочного жира и обладающий специфическим, свойственным ему вкусом, запахом и пластичной консистенцией. Сливочное масло подразделяют на следующие виды (табл. 5).

Таблица 5- Характеристика разных сортов сливочного масла

По своим химическим показателям масло должно удовлетворять следующим показателям (табл.6).

Таблица 6 - Состав масла

По вкусу и запаху сливочное масло хорошо сочетается со многими пищевыми продуктами, повышая их усвояемость (усвояемость молочного жира – 97,0%, сухих веществ – 94,1%). Энергетическая ценность сливочного масла составляет 20,0...37,6 МДж/кг. Сливочное масло используют для приготовления бутербродов, добавления ко вторым блюдам и гарнирам, в кондитерской промышленности при изготовлении кремов и т.п. Натуральное сливочное масло изготовлено по традиционной рецептуре из свежих сливок и полностью отвечает требованиям качества ГОСТ 37-91. По структуре сливочное масло представляет собой непрерывную жировую среду, состоящую из соединенных или собранных в месте мелких комочков жира, небольших капель воды или плазмы и пузырьков воздуха, причем связывающей массой является свободный жидкий жир. Распределение жидкого жира зависит от его механической обработки, а количество жидкой части – от температуры и продолжительности воздействия.

Для производства сливочного масла применяется молоко коровье, заготовляемое по ГОСТ 13264-70, и соответствующее ветеринарно-санитарным правилам, утвержденным в установленном порядке, что периодически ежемесячно подтверждается справкой органов ветеринарного надзора. Для производства сливочного масла не допускается молоко: – не удовлетворяющее требованиям ГОСТ; – полученное от коров в первые семь дней лактации (молозиво) и последние семь дней лактации (стародойное); – с добавлением нейтрализующих и консервирующих веществ; – имеющее запах химикатов и нефтепродуктов; – содержащее остаточные количества химических средств защиты растений и животных, а также антибиотики и ДДТ; – фальсифицированное (подснятое или разбавленное); – с прогорклым, затхлым, гнилостным привкусом и резко выраженным кормовым привкусом (лука, чеснока, полыни, жома, силоса); – с хлопьями, сгустками, слизисто-тягучее, с несвойственным нормальному молоку цветом. Согласно ГОСТ3625-84, заготовляемое молоко должно иметь плотность не менее 1,027 г/см3. За плотность молока (объемная масса) применяется масса при 20°С, заключенная в единице объема (г/см3). Основное химическое свойство молока – общая (титруемая) кислотность (ГОСТ 3624-67), выражаемая в градусах Тернера. Молоко I сорта должно иметь кислотность 16…18°Т. Различают два способа производства сливочного масла: способ сбивания обычных сливок и способ преобразования высокожирных сливок. Рассмотрим эти способы. При производстве сливочного масла способом преобразования высокожирных сливок жирностью 82,5% (рисунок 166 а) молоко, поступающее в цех производства сливочного масла, предварительно нагревается в пластинчатом подогревателе 4 до температуры 53…40°С и поступает в сепаратор-сливкоотделитель 5, где и происходит выделение сливок. Далее сливки пастеризуются в трубчатом пастеризаторе 15, нормализуются, в зависимости от вида масла, до нужного процесса жирности в сепараторе 17 и ванне для нормализации 18 и при температуре 60…70°С поступают в цилиндрический маслообразователь 19 и далее через весы 20 готовое масло поступает на фасовку и упаковку.

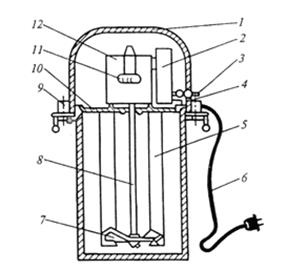

Оборудование для производства сливочного масла. Маслобойка электрическая МЭК10-00 предназначена для сбивания масла в домашних условиях из созревших сливок или сметаны собственного приготовления. Маслобойка (рис. 42) состоит из двух основных частей: механизма сбивания и бачка. Механизм сбивания представляет собой пластмассовый диск 10, на котором установлены электродвигатель 12, конденсатор 2, клеммная колодка 4, переключатель 3 и защитное реле 11. На валу электродвигателя крепится валик 8 с мешалкой 7. Для увеличения завихрений при сбивании масла установлены два отражателя 5. Маслобойку подключают к сети при помощи соединительного шнура с армированной штепсельной вилкой. Маслобойка относится к классу приборов, которые должны работать под постоянным наблюдением. Прежде чем включить маслобойку, необходимо обратить внимание на соответствие напряжения сети указанному в инструкции. Все подготовительные работы и извлечение продукта нужно проводить при отключенной вилке.

Рисунок 42 – Маслобойка электрическая МЭ10-00: 1 - кожух; 2 - конденсатор; 3 - переключатель; 4 - клеммная колодка; 5 - отражатель; 6 - шнур с вилкой; 7 - мешалка; 8 - валик; 9 - ручка; 10 - пластмассовый диск; 11 - защитное реле; 12 - электродвигатель

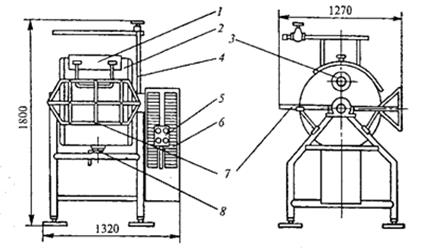

Для сбивания масла следует применять созревшие сливки или сметану (в дальнейшем продукт), т. е. свежий продукт должен быть выдержан при комнатной температуре в течение 12 - 24 ч. Признак созревания — некоторое увеличение объема продукта. Затем масло охлаждают. Температура исходного продукта должна быть в пределах 10 - 120 С. Правильно установленная температура способствует формированию масляного зерна достаточной плотности и упругости, минимальному отходу жира в пахту, повышает качество масла, обеспечивает оптимальное время сбивания. При получении масла из сливок жирностью 40 % маслобойка успешно сбивает номинальный их объем, равный 6 л. При использовании более жирных сливок в бачок рекомендуется заливать 3 - 4 л продукта. После заполнения бачка сливками устанавливают механизм сбивания и закрепляют его двумя замками на бачке. В схеме маслобойки имеется реле РК1-1, предназначенное для отключения электродвигателя при перегрузке, которая технологически возникает в момент формирования масляного монолита из зерна при каждом сбивании. Маслопроизводитель периодического действия ЯЗ-ОМЕ-0,13 предназначен для производства масла методом сбивания сливок жирностью от 25 до 40 %. Маслопроизводитель состоит из барабана 2 (рис. 43) оросительного устройства 4, ограждения 7, электросилового шкафа 6,пульта управления 5 и сливного крана 8. Барабан 2 через люк 1 заполняется созревшими сливками самотеком. Сбивание сливок и образование масляного зерна происходит при вращении барабана с установленной частотой. Для регулировки температуры во время сбивания масла служит оросительное устройство 4. Ход процесса контролируют через смотровое окно 3. Рабочий цикл сбивания сливок длится 1 - 2 ч в зависимости от параметров исходного сырья, степени пастеризации, соблюденная технологического процесса и температурного режима. В течение рабочего времени проводят контрольный замер температуры исходного сырья для установления оптимального режима работа.

После образования масляного зерна барабан 2 останавливают, удаляют пахту через сливной кран 8. Закрывают люк 1 и включают барабан 2. Начинается формирование масляного монолита, который поднимается и падает под собственной тяжестью, ударяясь о стенки барабана. При многократном повторении цикла масло уплотняется, становится пластичным, так как влага в нем диспергируется. В технологическую емкость масло выгружают вручную при боковом положении загрузочного люка 1 или за счет собственной массы при нижнем положении люка.

Рисунок 43 – Маслопроизводитель ЯЗ-ОМЕ-0,13: 1 - загрузочный люк; 2 - барабан; 3 - смотровое окно; 4 - оросительное устройство; 5 - пульт управления; 6 - электросиловой шкаф; 7 - подвижное ограждение; 8 - сливной кран

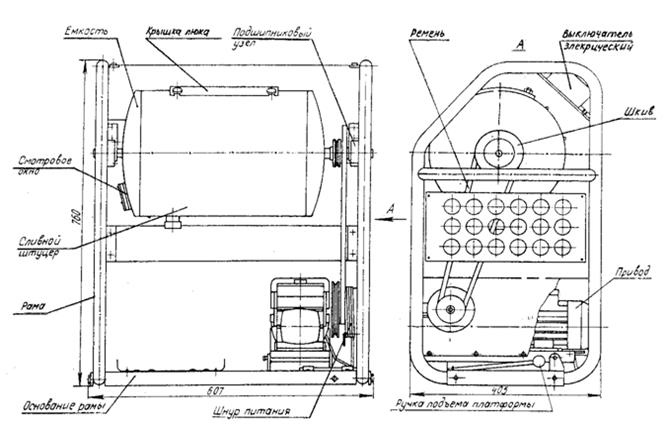

Маслоизготовитель МИП-1500 (рис. 44) представляет собой цилиндрическую емкость, выполненную из пищевой нержавеющей стали, вращающуюся вокруг своей оси. Сбивание сливок и обработка масляных зерен выполняются специально спрофилированными лопастями, закрепленными на внутренней поверхности емкости.

Рисунок 44 – Маслоизготовитель МИП-1500

Техническая характеристика

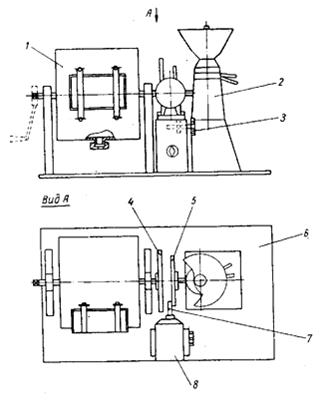

Комбайн молочный Г6-ОКН-2 (рис. 45) предназначен для переработки молока на сливки и масло.

Рисунок 45 – Комбайн Г6-ОКМ-2

Смонтирован комбайн на основании (6), включает в себя сепаратор (2), маслоизготовитель (1) и их общий привод, состоящий из электродвигателя (8) с роликом и дисков (4, 5) фрикционной передачи. С помощью винта (3) электродвигатель устанавливается в соединение с диском (5) или (4) соответственно приводит в движение сепаратор или маслоизготовитель. Техническая характеристика

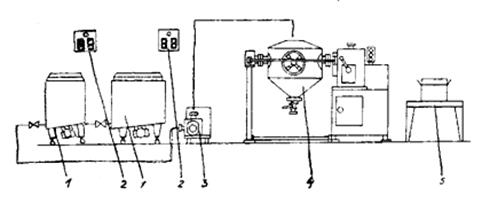

Малогабаритные комплекты оборудования Я7-ОКМ и Я7-ОПМ (рис. 46) предназначены для производства сливочного масла различных видов в условиях фермерских хозяйств и малых молочных предприятий. В состав комплектов входят два универсальных аппарата (1) циклического действия для пастеризации (предусмотрена возможность использования различных источников теплоты), выдерживания, охлаждения и физического созревания сливок роторный насос (3); маслоизготовитель периодического сбивания сливок (4); стол для фасовки и упаковки масла (5); комплект инвентаря, а также молочная арматура и пульты управления (2). Универсальный аппарат представляет собой резервуар-теплообменник, состоящий из внутреннего рабочего сосуда с наклонным днищем, крышкой и механической мешалкой, теплообменной рубашки, термоизоляции, декоративной облицовки, запорной арматуры и устройств, обеспечивающих возможность использования для пастеризации сливок различных источников теплоэнергии (горячая вода, пар, электричество). Наклон лопастей мешалки и наклонное расположение ее оси вращения, а также наклонное днище обеспечивают эффективное перемешивание сливок, теплообмен и полное их опорожнение.

Рисунок 46 – Комплекты оборудования Я7-ОКМ и Я7-ОПМ

Маслоизготовитель состоит из барабана - сбивателя, опорной стойки, рамы, привода, электрошкафа, пульта управления, оросительного и ограждающего блокировочных устройств, а также устройства, фиксирующего барабан в требуемых положениях. Оригинальная конструкция маслоизготовителя и современная форма барабана - сбивателя, оборудованного загрузочно-разгрузочным люком с герметически закрывающейся крышкой, смотровым окном, краном для слива пахты и клапаном для выпуска выделяемых в начале сбивания газов, а также специальная обработка внутренней поверхности барабана, исключающая налипание продукта, и наличие двух скоростей вращения его с оптимальной частотой обеспечивают эффективное сбивание сливок и обработку масляного зерна, а также получение готового продукта (сливочного масла) хорошего качества.

Техническая характеристика

Производство сметаны Сметана – это продукт, который вырабатывают на основе пастеризованных сливок при помощи закваски, приготовленной на чистых культурах молочных стрептококков. Для изготовления сметаны применяют в основном цельное молоко не ниже II сорта и свежие сливки с кислотностью плазмы не выше 26°Т. Кроме того, для производства сметаны используют пластические и сухие сливки, нормализованные цельным или обезжиренным молоком. Сметану вырабатывают по двум технологическим схемам: с применением созревания сливок перед сквашиванием и с применением гомогенизации. В зависимости от массовой доли жира и микрофлоры закваски выпускают следующие виды сметаны: диетическую, 15, 20, 30, 36%-ной жирности, ацидофильную и любительскую.

Технологический процесс получения сметаны с применением со-зревания сливок перед сквашиванием состоит из следующих операций: приемка и подготовка молока и сливок, сепарирование молока, нормализация, пастеризация, охлаждение, созревание, заквашивание и сквашивание сливок, фасование, упаковывание, маркирование, охлаждение и созревание сметаны, хранение перед реализацией (рис. 47). Молоко после приемки подогревают до 40…45°С и сепарируют. Полученные сливки нормализуют по жиру, добавляя в них цельное, обезжиренное молоко и более жирные сливки. Сухие сливки вначале восстанавливают в соответствии с действующей технологической инструкцией, а затем нормализуют до заданной жирности. Пластические сливки расплавляют и смешивают с молоком температурой 50…60°С. Полученную молочную смесь перемешивают, определяют массовую долю жира и направляют на технологическую переработку. Нормализованные сливки пастеризуют при температуре 85…90°С с выдержкой от 15 с до 10 мин и при 90…95°С с выдержкой от 15…20 с до 5 мин в зависимости от вида сметаны. Сливки после пастеризации охлаждают до 2…8°С и выдерживают 1,5…2 ч в емкостных аппаратах и сливкосозревательных ваннах. После созревания сливки подогревают до температуры сквашивания 26… 28 0С, не допуская перегрева. Сквашивание сметаны диетической и 15%-ной жирности ведут при температуре 28…32°С, ацидофильной – 40…44°С. Сливки заквашивают путем внесения в них 1…5% бактериальной закваски для сметаны. Кислотность закваски должна составлять 80…85°Т. Закваску готовят на стерилизованном молоке или пастеризованном при 95°С с выдержкой 30 мин. После внесения закваски сливки перемешивают 10…15 мин и оставляют до образования сгустка и нарастания кислотности до 68…70°Т (для диетической сметаны), 55…75°Т (для сметаны 15%-ной жирности), 65…80°Т (для сметаны 20%-ной жирности); 65…70°Т (для сметаны 30%-ной жирности), 60…65°Т (для сметаны 36%-ной жирности).

Рисунок 47 - Технологическая схема производства сметаны с применением созревания сливок перед сквашиванием: 1 – весы; 2 – приемная емкость; 3, 10 – насосы; 4 – емкость для нормализации сливок; 5, 8 – пластинчатые пастеризационно-охладительные установки; 6 – трубчатый пастеризатор; 7 – аппарат для созревания сливок; 9 –промежуточная емкость; 11 – фасовочный автомат; 12 – заквасочник

Спустя 1 и 2 ч сливки перемешивают, а затем оставляют в покое до конца сквашивания. Продолжительность сквашивания 13…16 ч. Сквашенные сливки перемешивают, охлаждают до 18…20°С и направляют на фасование и упаковывание. Сметану фасуют в мелкую и крупную тару. В качестве мелкой тары используют широкогорлые стеклянные баночки и бутылочки, полиэтиленовые термосвариваемые коробочки и стаканчики, картонные стаканчики, пакеты массой 0,05…0,5 кг; крупной тары — металлические фляги вместимостью до 38 л и деревянные бочки до 50 л. Фасованную и упакованную сметану направляют в холодильные камеры на охлаждение до 5…8°С и созревание. Продолжительность созревания продукта в крупной таре 12…48 ч, в мелкой – 6…8 ч. Созревание сметаны проводят для формирования плотной консистенции. После созревания сметана хранится в холодильных камерах при температуре 8°С до реализации. Срок хранения сметаны не более 72 ч, диетической – не более 48 ч. Технологический процесс производства сметаны с применением гомогенизации сливок состоит из следующих операций: приемка, подготовка молока и сливок, сепарирование молока, нормализация сливок, пастеризация и гомогенизация сливок, охлаждение сливок до температуры заквашивания, заквашивание и сквашивание сливок, фасование, упаковывание, маркирование, охлаждение, созревание и хранение сметаны (рис. 48). Отличительная особенность этого технологического процесса – гомогенизация, которой подвергаются пастеризованные и охлажденные до 60…70°С сливки. Целью гомогенизации является увеличение площади поверхности жировой фазы, что положительно влияет на условия кристаллизации молочного жира при созревании сметаны и формирование густой консистенции продукта. В зависимости от массовой доли жира в сметане давление гомогенизации составляет 7…15 МПа. Производство сметаны с применением гомогенизации может осуществляться резервуарным и термостатным способами. Различия между ними заключаются в организации операции заквашивания. При резервуарном способе сквашивание осуществляется в специальных емкостных аппаратах (резервуарах) сразу после внесения закваски в подготовленные сливки. Термостатный способ предусматривает заквашивание сливок после их фасования в тару. Продолжительность фасования партии сквашенных сливок не должна превышать 2 ч. Заквашенные сливки после фасования направляют в термостатную камеру для сквашивания в течение 10…12 ч для сметаны диетической 15%-ной жирности и 16 ч для сметаны 20%-ной и 30%-ной жирности. После сквашивания сметану транспортируют в холодильную камеру для охлаждения, созревания и дальнейшей обработки, описанной выше. Любительскую сметану вырабатывают из пастеризованных гомогенизированных сливок с массовой долей жира не менее 42,2% путем сквашивания их закваской, приготовленной на чистых культурах молочно-кислых стрептококков термофильных и мезофильных рас, до кислотности 75…85°Т. Готовый продукт имеет плотную однородную нерасплывающуюся консистенцию, белый с кремовым оттенком по всей массе цвет. Технологический процесс изготовления любительской сметаны состоит из следующих операций: приемка и подготовка молока и сливок, сепарирование молока и нормализация сливок, пастеризация, гомогенизация, заквашивание и сквашивание сливок, охлаждение, фасование, созревание и хранение сметаны.

Рисунок 48 - Технологическая схема приготовления сметаны с применением гомогенизации сливок: I – резервуарный способ; II – термостатный способ; 1 – весы; 2 – приемная емкость; 3, 10 – насосы; 4 – емкость для нормализации сливок; 5 – пластинчатая пастеризационно-охладительная установка; – трубчатый пастеризатор; 7 – промежуточная емкость; 8 – гомогенизатор; 9 – аппарат для сквашивания сливок; 11 – фасовочный автомат; 12 – термостатная камера; 13 – холодильная камера

Молоко после приемки, оценки качества и очистки сепарируют и нормализуют до массовой доли жира не менее 42,2%. Нормализованные сливки пастеризуют при 85…95°С, охлаждают до 50°С, гомогенизируют при давлении 10 МПа и направляют в ванну для заквашивания. Сливки заквашивают при температуре 45…50°С закваской, состоящей из равных частей (1:1) штаммов термо- и мезофильных стрептококков. Количество вносимой закваски составляет от 1%, если используют лабораторную закваску, до 5%, если используют производственную закваску. Заквашенные сливки перемешивают и оставляют на 14…20 ч для сквашивания при температуре 16°С. Сквашенные сливки охлаждают до 4…6°С в охладителе для творога. Охлажденную сметану самотеком направляют в бункер фасовочно-упаковочного автомата. Любительскую сметану фасуют по 100 г в фольгу либо пергамент с последующей укладкой в картонные коробки, которые отправляют в холодильную камеру для созревания и хранения продукта. Продолжительность созревания при температуре воздуха в холодильной камере 0…6°С составляет не менее 6…12 ч. Хранят сметану при 8°С не более 72 ч. На рисунке 49 представлена схема линии для производства сметаны.

Рисунок 49 - Линия производства сметаны

В состав этой линии входит: резервуар для хранения и охлаждения молока; пастеризатор трубчатый для производства сметаны; ванна нормализационная для производства сметаны; ванна пастеризации для производства сметаны; сепаратор-сливкоотделитель; ванна пастеризации сливок и дозатор. ВОПРОСЫ ЭНЕРГОСБЕРЕЖЕНИЯ. Процесс охлаждения достаточно энергоемок: удельные энергозатраты достигают 30 кВт ч на тонну охлажденного молока. Одним из направлений снижения энергозатрат на обработку молока является использование естественного холода. Под естественным холодом подразумеваются холод наружного воздуха с отрицательной температурой, естественного природного льда или мерзлого грунта, а также родниковая и артезианская вода, хотя и с более высокой температурой (до 10°С), которую используют для предварительного охлаждения молока. Самый простой способ охлаждения с использованием естественного холода – во флягах, погруженных в бассейн с проточной родниковой или артезианской водой температурой летом ниже 10° С, а зимой 3...6°С. Процесс охлаждения происходит за счет передачи теплоты через стенку фляги холодной воде, поступающей в нижнюю часть бассейна по водопроводной трубе. Получив тепловую энергию, вода поднимается вверх и вытекает из бассейна по сливной трубе. Это самый дешевый, но длительный способ охлаждения. Чтобы сократить время охлаждения молока, пустые фляги с цедилками на горловине заранее погружают в бассейн с проточной водой, зафиксировав металлической решеткой и прижав сверху к дну бассейна. По мере выдаивания молоко доливают во фляги, что обеспечивает его частичное перемешивание. Бассейн может быть деревянным из стойких к воде пород деревьев. При строительстве каменных бассейнов стенки и дно следует изолировать материалами, плохо проводящими теплоту (например, на дно можно устанавливать деревянную решетку). Размеры бассейна зависят от количества помещаемых в него фляг (табл. 7).

Таблица 7 – Рекомендуемые размеры бассейна

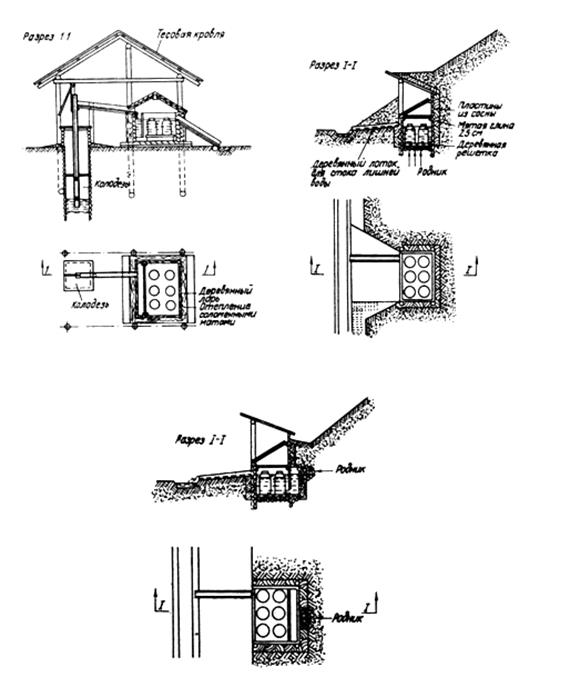

Варианты устройства бассейнов показаны на рисунке 50. Молоко, как правило, охлаждается до температуры 3…40 С выше температуры используемой для этой цели воды. При необходимости охлаждения молока до более низких температур целесообразно применять лед, куски которого помещают в бассейн с проточной водой. Для охлаждения молока на фермах при минусовых температурах наружного воздуха целесообразно использовать компактные аккумуляторы естественного холода конструкции ВИЭСХ и МГАУ им. В. П. Горячкина: холод (в виде ледяной воды или льда) аккумулируется в паузе между доениями в емкостях (2, 3 и 4) сварной металлоконструкции (рис. 51), установленной за стеной молочного блока. Под действием насоса ледяная вода движется по одному из двух замкнутых контуров: большому или малому. Если температура наружного воздуха выше - 5°С, то трехходовым краном воду направляют по большому контуру: насос – охладитель молока – трехходовой кран – емкость (4) – система сливных труб – емкости (3, 2) – насос. При температуре воздуха ниже - 5° С – по малому: насос – охладитель – трехходовой кран – нижняя емкость – вентиль – насос.

Рисунок 50 – Устройство простейших бассейнов для охлаждения молока: а - охлаждение молока родниковой водой из колодца; б - охлаждение молока родниковой водой (родник бьет снизу); в - охлаждение молока родниковой водой (родник бьет сбоку)

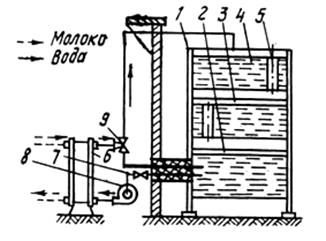

Рисунок 51 – Секционный аккумулятор естественного холода: 1 - рама; 2,3,4- емкости для воды; 5 - сливная труба; 6 - пластинчатый охладитель; 7 - вентиль; 8 - насос; 9 - трехходовой кран

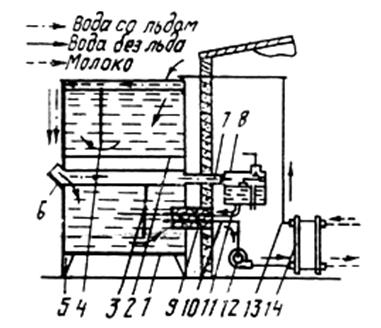

Охлаждение оборотной воды (до температуры 1...3°С) происходит за счет контакта с намороженным в паузе между доениями льдом и непосредственного контакта воды с морозным воздухом. Объем воды (суммарный) в емкостях аккумулятора составляет около 9 м3, что обеспечивает суточную производительность до 3,3 т охлажденного молока при расходе 3...5 кВт ч электроэнергии. Модернизированный вариант секционного аккумулятора естественного холода (рис. 52) имеет два режима работы: без льда и со льдом на поверхности воды в резервуарах. При отсутствии льда отепленная вода из охладителя движется в верхнем резервуаре вниз, проходит под одной перегородкой, смешивается с холодной водой, стекает по наружной стенке на козырек и в нижний резервуар, где смешивается с ледяной водой, проходит под второй перегородкой, попадает в водозаборную трубу и насосом подается в охладитель молока. Когда на поверхности воды образуется лед, маршрут движения отепленной воды несколько изменяется. Сначала она движется по поверхности льда верхнего резервуара, стекает по поверхности резервуара на козырек, движется по поверхности льда нижнего резервуара и по переливной трубе в бачок, откуда по подпитывающей попадает в нижний резервуар, а затем, как и в первом режиме, подается насосом в охладитель молока.

Рисунок 52 – Двухсекционный аккумулятор естественного холода: 1, 2 - резервуары; 3, 4 - перегородки; 5 - рама; 6 - козырек; 7 - переливная труба; 8 - бачок постоянного уровня; 9 - теплоизолированный ввод; 10, 11 - водозаборная и подпитывающая трубы; 12 - водяной насос; 13 - труба отепленной воды; 14 – охладитель

Аккумулятор естественного холода такой конструкции может заменять холодильную машину в резервуарах-охладителях (например, РПО-1,6, РПО-2,5 и др.). В этом случае уровень воды в нижнем резервуаре должен превышать уровень сливного отверстия рубашки емкости для обеспечения подачи ледяной воды в рубашку самотеком, а насос должен быть подключен на отсос воды из нее и для подачи в верхний резервуар. Возможна также работа по комбинированной схеме с предварительным охлаждением молока в пластинчатом охладителе, а окончательным – в емкости для охлаждения. По этой схеме вода отсасывается насосом из водяной рубашки резервуара-охладителя, подается в пластинчатый охладитель, а далее в резервуар аккумулятора естественного холода. На рисунке 53 представлен трубчатый охладитель молока, позволяющий использовать теплоту, отбираемую от молока, для подогрева воды на технологические нужды.

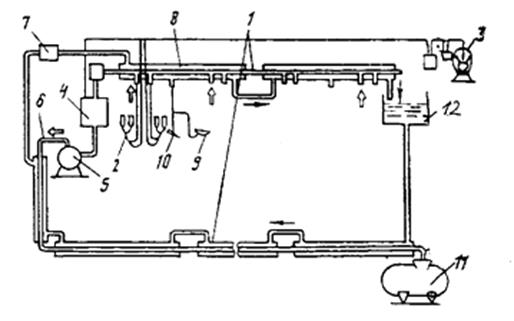

Рисунке 53 – Трубчатый охладитель молока: 1 - молокапровод; 2 – датчики аппарата; 3 - вакуумный насос; 4 - воздухоразделитель; 5 - молочный насос; 6 - магистральный молокопровод; 7 - водяной насос; 8 - водопровод; 9 - поилка; 10 - устройство для подмывания вымени; 11 - емкость для охлаждения и хранения молока; 12 - емкость для холодной воды

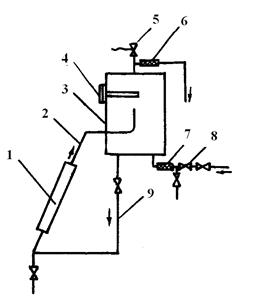

Охладители (секциями) расположены по всей длине доильного и магистрального молокопроводов и соединены между собой перемычками из шланга. Молоко под действием разрежения, создаваемого вакуумным насосом, из доильных аппаратов поступает в молокопровод, затем в воздухоразделитель, насосом нагнетается в магистральный молокопровод и из него в емкость для сбора молока. При прохождении по молокопроводам молоко в результате теплообмена охлаждается до температуры 6...8° С, а вода в водопроводе, движущаяся навстречу ему, при этом нагревается с 2...5° С до 14...16° С, подается в поилки или расходуется на хозяйственно-бытовые нужды. Экономия электроэнергии на охлаждении молока при этом составляет 26,6 кВт ч и на подогреве воды для поения животных 1985 кВт ч в расчете на одну корову в год. Для нагрева воды в хозяйствах обычно используются электронагреватели, что особенно в условиях летне-осеннего времени года не только нерационально, но и неэкономично. В связи с этим наиболее эффективен переход на нагрев воды солнечной энергией для использования её в системах ухода за молочным оборудованием. Опыт применения гелиоустановок на молочных фермах показывает возможность замещения таким путем 30…50% электроэнергии и топлива. Гелиоустановки могут надежно снабжать горячей водой в дневное и вечернее время суток в случае прекращения подачи электроэнергии. В качестве примера приведена схема для горячего водоснабжения летних доильных площадок (рис. 54). Она включает секцию гелиоприемников 1, соединенных с водяным баком-аккумулятором 3, подающим 2 и обратным 9 трубопроводами. Бак-аккумулятор 3 оснащен дублирующим электронагревателем 4. Бак имеет слой теплоизоляции, снижающей потери тепла в окружающую среду.

Рисунок 54 - Гелиоустановка для горячего водоснабжения летних доильных площадок: 1 - гелионагреватели; 2 - подающий трубопровод; 3 - бак-аккумулятор; 4 - электронагреватели; 5 - предохранительный клапан; 6 и 7 - изолирующие вставки; 8 - обратный клапан; 9 - обратный трубопровод

В схеме гелиоустановки предусмотрена термосифонная циркуляция воды. Отбор горячей воды производится из верхней зоны бака за счет вытеснения горячих слоев воды потоком холодной снизу при открытии вентиля водопроводной линии с обратным клапаном 8. В качестве бака-аккумулятора 3 берут обычно емкости от серийных водонагревателей типа САОС или УАП вместимостью 800 и 1600 л, подающий трубопровод присоединяют через днище бака или фланец крепления нижних ТЭНов. Обратный трубопровод подключается в самой нижней точке бака-аккумулятора, обеспечивая подачу наиболее холодной воды снизу к нагревателям.

6 Контрольные вопросы

5.1 В чем заключаются особенности производства молока в условиях малых предприятий? 5.2 Какое оборудование отечественного производства выпускается для механизации доения коров в личных подсобных и фермерских хозяйствах? 5.3 Объясните устройство и принцип действия фильтра молочного самоочищающегося. 5.4 Каким устройством обеспечивается нагрев молока в электропастеризаторе А1-ОПЭ-250? 5.5 С помощью чего обеспечивается отключение энергодвигателя маслобойки МЭ10-00 при его перегрузке? 5.6 В чем сущность и значение процесса нормализации молока? 5.7 Какие функции выполняет молочный комбайн Г6-ОКМ-2? 5.8 Основные технологические операции при переработке молока в сметану. 5.9 Назовите основные пути энергосбережения при получении и обработке молока в личных подсобных и фермерских хозяйствах? ЛИТЕРАТУРА 1. ГОСТ Р 52054-2003. Молоко натуральное коровье – сырье. Технические условия. – Введен 2004-01-01. – Изд. офиц. – М.: Изд-во стандартов. 2003. 6 с. 2. Капустина Е.И. Снижение затрат на обработку и переработку молока.- «Сельский механихатор», 2014, №2, с.11-12. 3. Модульная ферма с низкозатратной экологически чистой технологией производства молока / Э.И. Липкович, А.М. Бондаренко, И.Н. Краснов, А.М. Семенихин, А.И. Удовкин, Е.Б. Сафиуллина, И.А. Дробот, А.Н. Глобин, А.А. Поцелуев, В.В. Мирошникова, А.Ю. Краснова - Ростов н/Д:_ «Терра Принт», 2010. - 196 с. 4. Молокоприемные и молокоперерабатывающие пункты: монография./ В.И.Трухачев, И.Н.Краснов., И.В.Капустин и др.- Ставрополь:АГРУС, 2013.- 312 с. 5. Трухачев В.И., Капустин И.В., Будков В.И., Грицай Д.И. Технологическое и техническое обеспечение процессов машинного доения коров, обработки и переработки молока: Учебное пособие.- 2-е изд.- СПб.: Издательство «Лань», 2013.- 304 с.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 279; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.78.41 (0.126 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||