Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 2. Статистические методы контроля

КАЧЕСТВА КОНТРОЛЬНЫЕ ЛИСТЫ Контрольные листы – это специальные бланки для сбора данных. Они предназначены для облегчения процесса сбора информации, повышения точности сбора данных, а также очень удобны для быстрого анализа. Результаты легко преобразуются в гистограмму или диаграмму Парето. Контрольные листки могут применяться как при контроле по качественным, так и при контроле по количественным признакам. Форма контрольного листа может быть разной, и она зависит от его назначения. Для достижения поставленной цели или решения возникшей проблемы, первое, что необходимо сделать – это собрать необходимую информацию, которая послужит основой для дальнейшего анализа. При этом лучше, если собранные данные будут представлены в структурированной и удобной для обработки форме. Для сбора информации в структурированной форме и применяют контрольные листы. Контрольный лист представляет собой бумажный бланк для регистрации данных, на котором напечатаны контролируемые параметры. Форма контрольного листка может быть разной, это зависит от поставленной задачи. Чаще всего в контрольном листке указывается следующая информация: - тема и объект исследования; - период регистрации данных; - источник данных; - должность и фамилия работника, регистрирующего данные; - условные обозначения, для регистрации полученных данных; - таблица регистрации данных. Контрольные листки желательно подготовить таким образом, чтобы можно было использовать наиболее простые способы их заполнения (цифры, условные значки). Также желательно, чтобы число контролируемых параметров было по возможности наименьшим (но достаточным для анализа и решения проблемы), а форма листка была как можно понятнее и удобнее для заполнения даже неквалифицированным персоналом. Разработка контрольного листка включает в себя, как правило, следующие этапы: 1. Определение событий (проблемы процесса), которые необходимо регистрировать в контрольном листке. 2. Определение периода. Период сбора данных необходимо выбирать таким образом, чтобы он был репрезентативным, т.е. наиболее типичным для исследуемого процесса. Так, если наибольший процент брака возникает в ночную смену работы, то и интервал сбора данных должен приходиться на ночную смену.

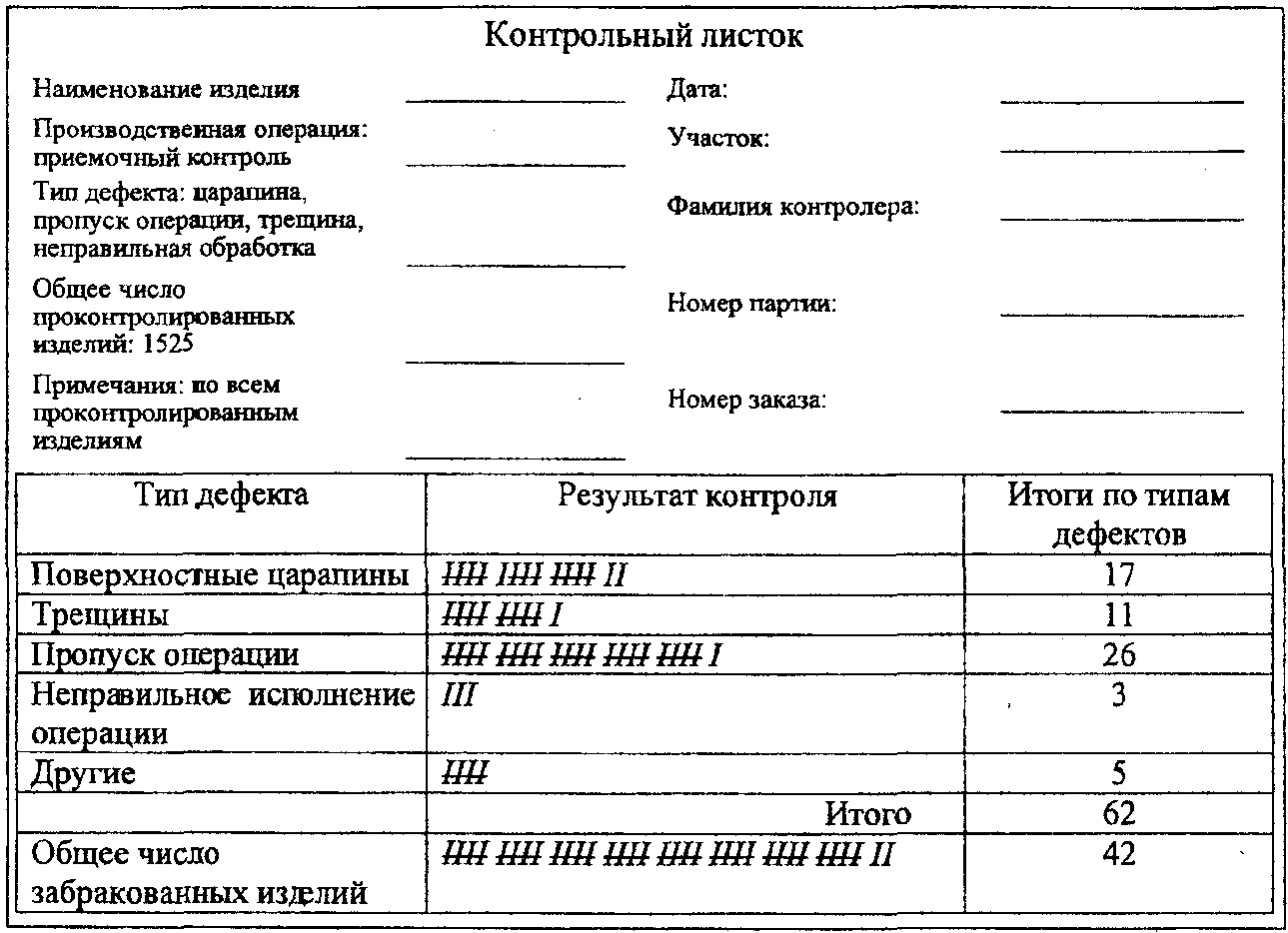

3. Определение категории данных для регистрации в контрольном листке (целочисленные данные или интервальные). 4. Разработка формы контрольного листка. В этой форме необходимо предусмотреть достаточно места для регистрации данных в течение всего установленного периода времени. Форма должна содержать ясные формулировки категорий данных, а также разделы для суммарных данных. 5. Проведение инструктажа сотрудников, собирающих информацию. Каждый такой сотрудник должен знать, как заполнять контрольный листок, какие события необходимо в нем регистрировать и в каком периоде времени. 6. Сбор данных по анализируемой проблеме. Данные регистрируются по каждому наблюдению (измерению) в соответствующей категории. 7. Суммирование данных по каждой категории, а также по всему интервалу наблюдений. 8. Анализ данных и их дальнейшая обработка с помощью других инструментов качества. В качестве типичных примеров контрольных листков можно назвать: - график температуры больного; - контрольный листок для сбора данных об отказавших деталях телевизоров; - контрольный листок для сбора информации о дефектах при производстве тентовых материалов и т. д. Контрольный листок позволяет фиксировать как количественные, так и качественные данные, такие как место выявленных дефектов на изделии, виды отказов и др. В связи с этим контрольные листки разделяют на следующие типы: 1. Контрольный листок для регистрации видов дефектов Такой тип листка применяется, когда на объектах контроля возможны дефекты различных видов. Конечно, с точки зрения отбраковки не имеет значения, по какой причине изделие отбраковано. Однако, для управления производством, предупреждения повторения брака эти данные очень важны. Листок этого вида представляет собой бланк с заранее указанными типовыми дефектами (рис. 2.1), в котором каждый раз, когда контролер обнаруживает дефект, он делает пометку (штрих). В конце рабочего дня контролер может быстро сосчитать число и разновидности дефектов.

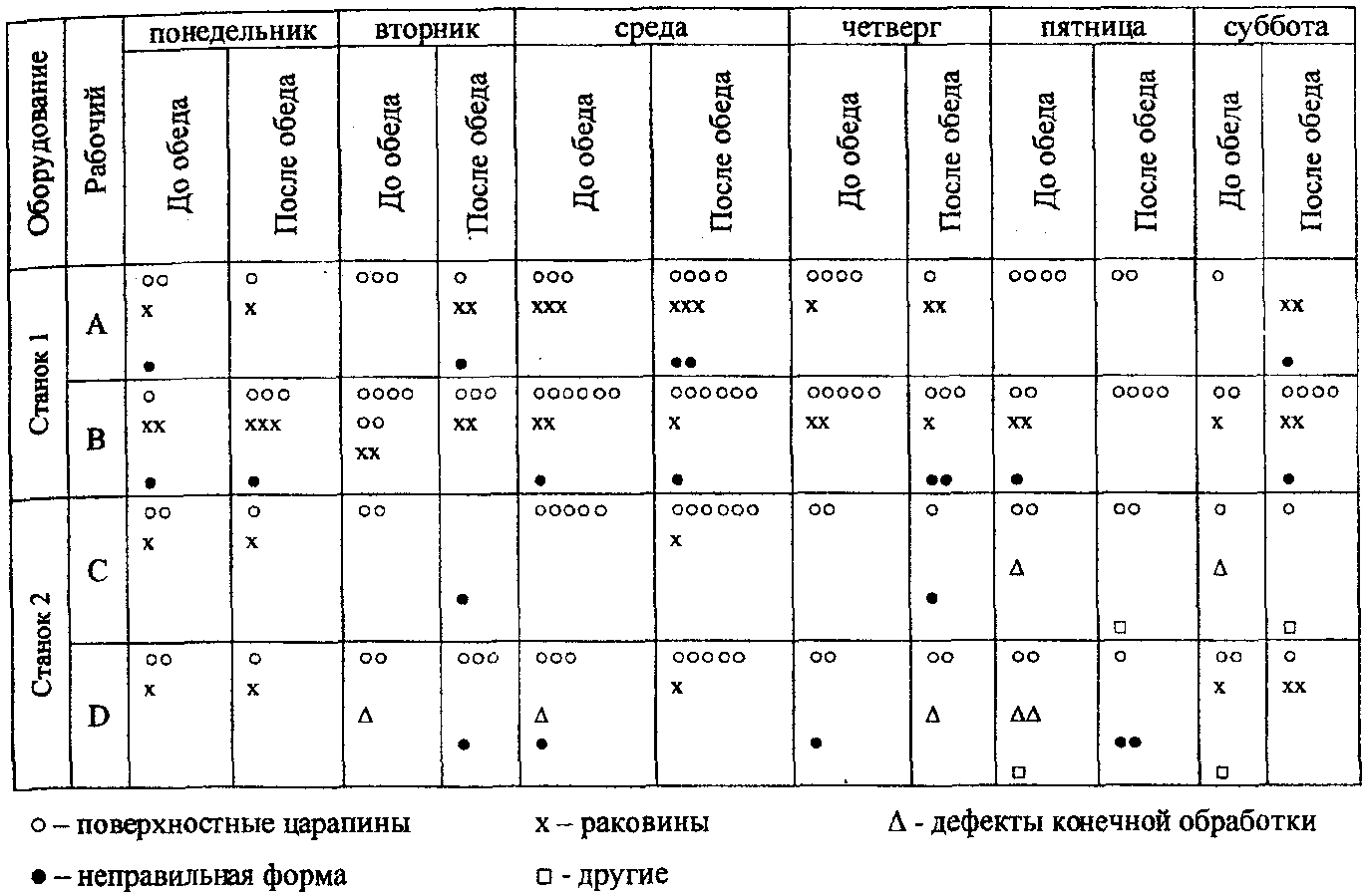

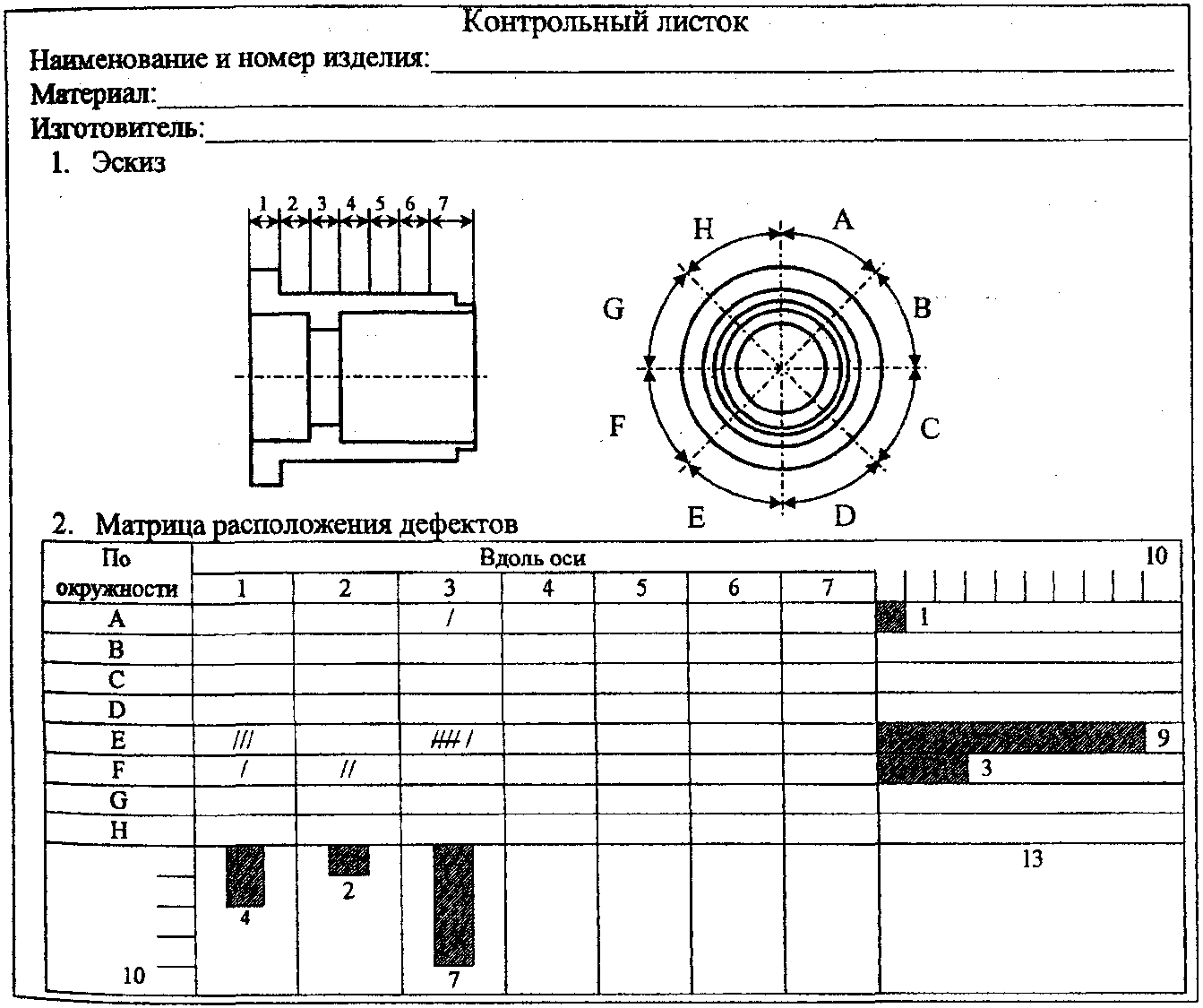

2. Контрольный листок причин дефектов (рис. 2.2), который выполнен таким образом, что из него можно выбрать необходимую информацию о дефектах, допущенных не только по вине рабочего или по причине плохой наладки станка, но и определить появление брака, вызванное усталостью рабочего во второй половине дня или изменением условий его работы. 3. Контрольный листок локализации дефектов. Листок такой формы используется, когда необходимо указывать расположение дефектов на деталях. Во многих случаях это помогает найти и устранить их причины. В листках такого типа есть эскизы или схемы, на которых делаются пометки так, что можно пронаблюдать расположение дефектов. Такие контрольные листки необходимы для диагноза процесса, поскольку причины дефектов часто можно найти, исследуя места их возникновения и наблюдая процесс в поисках объяснений, почему дефекты концентрируются именно в этих местах (рис. 2.3).

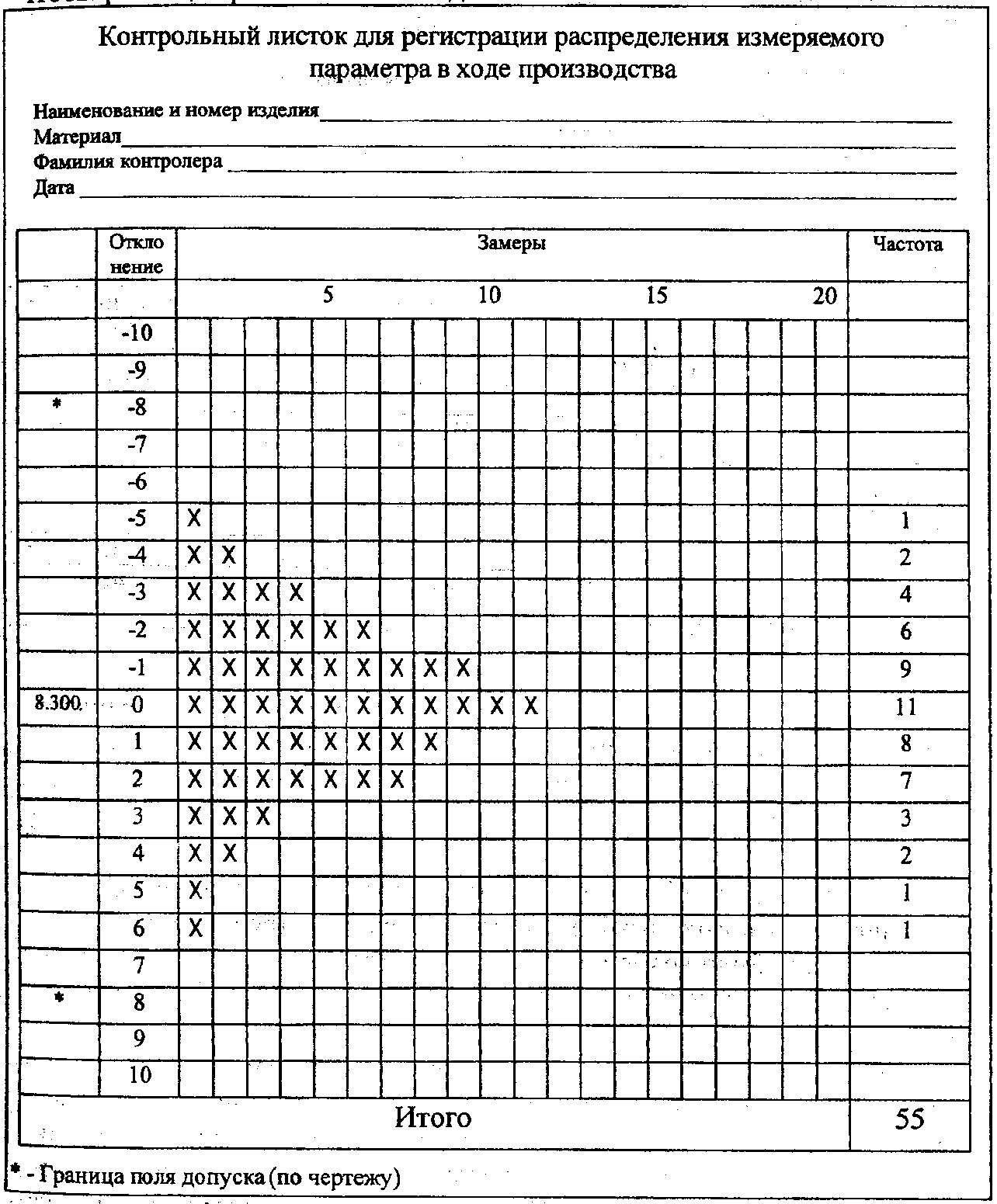

4. Контрольный листок для регистрации распределения измеряемого параметра (рис. 2.4). Как правило, такие листки заполняются для анализа технологического процесса путем построения гистограмм.

Информацию, полученную с помощью контрольных листков, можно в дальнейшем обработать с помощью других инструментов качества. Контрольный листок является эффективным способом отображения данных. Помимо этого, он обладает и рядом других преимуществ, такими как простота использования, систематизация данных для работы с другими инструментами качества, применение единой формы для регистрации. Однако применение контрольного листка имеет и свои недостатки, которые следуют из преимуществ. Например, недостатком может являться то, что категории данных заданы заранее. Поэтому если в процессе наблюдений обнаружится событие, которое не определено в контрольном листке (вид дефекта или диапазон измерений), то это событие не будет зарегистрировано в листке. Собранные данные служат источником информации в процессе анализа с использованием различных статистических методов и выработке мер по улучшению качества процессов. ЗАДАНИЕ 1. Выполнить анализ контрольного листка для регистрации распределения измеряемого параметра в ходе производственного процесса, представленного на рис. 2.5. Определить количество деталей, попадающих в каждый интервал, и частоту каждого интервала. Сделать вывод о качестве протекания технологического процесса.

Итого

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Рабочий ________ С. С. Бубликов (Подпись) (Ф. И. О.) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. Выполнить анализ контрольного листка для регистрации видов дефектов, представленного на рис. 2.6. На основе анализа сделать вывод о частоте различных дефектах.

3. Разработать процедуру сбора и регистрации данных для следующего примера.

В процессе шлифовки детали участвуют двое рабочих, каждый из них обслуживает по два станка. В последнее время увеличилась доля дефектов на этой операции. Рабочие попросили заменить станки, так как они изношены. Руководство заявило, что рабочие должны тщательнее относиться к работе, поскольку они допускают много дефектов по невнимательности. Какое решение могло быть предложено в подобной ситуации? Разработать контрольный листок.

| ||||||||||||||||||||||||||||||||||||||||||||

| Рисунок 2.6. Контрольный листок предприятия «Восток» | ||||||||||||||||||||||||||||||||||||||||||||

ГИСТОГРАММА

Гистограмма - это способ представления статистических данных в графическом виде. Гистограмма отображает распределение отдельных измерений параметров изделия или процесса и представляет собой столбчатый график: высота каждого столбца показывает частоту возникновения значений параметров в выбранном диапазоне, а количество столбцов - число выбранных диапазонов (Рис. 2.7). Гистограмма дает возможность наглядно представить тенденции изменения измеряемых параметров качества объекта и зрительно оценить закон их распределения.

|

| Рисунок 2.7. Пример гистограммы |

Для построения гистограммы необходимо выполнить следующие шаги:

|

|

1. Собрать статистические данные. Статистическими данными являются результаты измерений параметра объекта. Для того, чтобы гистограмма позволяла оценить вид распределения случайной величины, желательно иметь не менее тридцати результатов измерений.

2. Определить наибольшее и наименьшее значение показателя среди полученных результатов измерений.

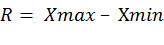

3. Определить ширину диапазона значений показателя путем вычитания из наибольшего значения наименьшего значения:

(2.1)

(2.1)

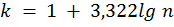

4. Полученный диапазон (размах) необходимо разделить на несколько интервалов. Число интервалов k зависит от общего числа собранных данных n и некоторых других факторов. Рекомендуется использовать формулу Стерджесса:

(2.2)

(2.2)

При больших объемах выборок разброс значений k, задаваемых различными формулами, достаточно велик. Поэтому на практике при выборе числа интервалов больше руководствуются тем, чтобы в интервалы попадало число наблюдений не менее 5-10. Так, в рекомендациях ВНИИ Метрологии предлагают следующие значения k (табл. 2.1).

Таблица 2.1

Рекомендуемое количество интервалов

| n | k |

| 40–100 | 7–9 |

| 100–500 | 8–12 |

| 500–1000 | 10–16 |

| 1000–10000 | 12–22 |

5. Далее определяют ширину интервала по формуле:

(2.3)

(2.3)

6. Необходимо установить границы интервалов. Это нужно сделать таким образом, чтобы значения данных не попадали ни на одну из границ интервала. Например, если были выбраны интервалы с границами от 0,5 до 5,5 от 5,5 до 10,5 и т.д. то значение данных 5,5 будет попадать как в первый, так и во второй интервал. Чтобы избежать этой проблемы можно изменить интервалы от 0,51 до 5,50 от 5,51 до 10,50 и так далее, таким образом ни одно значение данных не попадет на границу интервала.

7. Определить число попаданий значений результатов измерений в каждый из интервалов.

8. Построить график. Для этого на оси абсцисс (горизонтальной оси) необходимо отметить интервалы, а на оси ординат (вертикальной оси) - частоту попаданий результатов измерений в каждый интервал.

9. Если на контролируемый параметр существует поле допуска, то гистограмма может содержать верхнюю и нижнюю границы поля допуска. Это позволяет увидеть в какую сторону и как смещается значение контролируемого показателя относительно поля допуска. Границы наносятся по оси абсцисс.

Гистограмма дает возможность наглядно представить тенденции изменения измеряемых параметров, Если гистограмма имеет форму нормального распределения, то это может говорить о стабильности процесса. Если же форма отклоняется от нормального распределения, то это может свидетельствовать о нарушениях в процессе и необходимости применения управляющих воздействий.

Наиболее распространенные формы гистограмм приведены на рис. 2.8 – 2.13. Рассмотрим каждый вид гистограммы более подробно.

1. Гистограмма смещена влево (асимметрия влево) (рис. 2.8). Это может вызываться смещением процесса к верхней границе допуска, либо из множества измерений отсортированы результаты, которые выпадают за пределы верхней границы допуска, либо природа процесса физически запрещает любые измерения больше чем максимальные значения допуска.

|

|

|

| Рисунок 2.8. Гистограмма смещена влево |

2. Гистограмма смещена вправо (асимметрия вправо) (рис. 2.9). Это может быть вызвано смещением процесса к нижней границе допуска, либо из множества измерений отсортированы результаты, которые выпадают за пределы нижней границы допуска, либо природа процесса физически запрещает любые измерения меньше чем минимальные значения допуска.

3. Бимодальность (рис. 2.10). Бимодальная гистограмма отображает два совмещенных процесса. Такая ситуация может произойти если результаты измерений получены от двух разных устройств, двух операторов, контролеров, разных измерительных инструментов, или с разных точек измерения

4. Гистограмма усечена (рис. 2.11). При такой гистограмме распределение не является нормальным так как нет постепенного снижения частоты результатов измерений от центра к границам допуска. Такой вид гистограммы возникает если процесс не способен удовлетворять спецификациям и часть измерений отсортирована с двух сторон при приближении к границам допуска, либо потеряны чересчур малые значения результатов измерений

|

| Рисунок 2.9. Гистограмма смещена вправо |

|

| Рисунок 2.10. Бимодальность |

|

| Рисунок 2.11. Гистограмма усечена |

5. Гистограмма не имеет центра (рис. 2.12). Центр распределения был отсортирован из набора данных результатов измерений. Такая ситуация может возникнуть из-за недостаточных требований в инженерной спецификации.

|

| Рисунок 2.12. Гистограмма не имеет центра |

6. Гистограмма содержит выступы на границах (рис. 2.13). Такая гистограмма может получиться, если часть измерений на удаленных от центра сторонах распределения была изменена, чтобы привести характеристики процесса в соответствие с установленным полем допуска или измерения, выходящие за пределы поля допуска, были записаны как входящие в поле допуска.

|

| Рисунок 2.13. Гистограмма содержит выступы на границах |

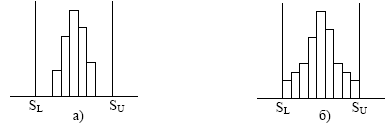

Если имеется допуск, то необходимо нанести на гистограмму границы допуска (SL - нижняя граница допуска, SU. - верхняя граница допуска), чтобы сравнить распределение с этими границами. Случаи, в которых гистограмма удовлетворяет допуску, изображена на рис. 2.14, (а - б).

Случаи, в которых гистограмма не удовлетворяет допуску, изображены на рис. 2.14, в - д.

|

|

| Рисунок 2.14. Гистограммы с границами допуска |

Если гистограмма удовлетворяет допуску, то в таких случаях:

а) поддержание существующего состояния - это все, что требуется, поскольку гистограмма вполне соответствует допускам;

б) допуски удовлетворяются, но нет никакого запаса, поэтому необходимо сократить разброс до меньшего значения.

Когда гистограмма не удовлетворяет допуску, то в случаях:

в) необходимо добиться смещения среднего ближе к центру поля допуска;

г) требуются действия, направленные на снижение вариации;

д) одновременно требуются меры, описанные в пунктах в) и г).

Распределения различных эмпирических данных чаще всего строятся в виде гистограмм, а иногда в виде полигона. В случае полигона ординаты, пропорциональные частотам интервалов, восстанавливаются перпендикулярно оси абсцисс в точках соответствующих серединам данных интервалов. Вершины ординат соединяются прямыми линиями. Для замыкания кривой крайние ординаты соединяются с близлежащей серединой интервала, в которой частота равна 0.

ЗАДАНИЕ

1. Построить гистограмму на основании контрольного листа (рис. 2.15). Значения верхней и нижней границ допуска равны 3,000 мм и 3,010 мм соответственно. Сделать выводы.

| ||||||||||||||||||||||||||||||||||||||||||||||||||

Итого

Рабочий ________ С. С. Баранкин

(Подпись) (Ф. И. О.)

2. Были произведены 30 измерений толщины выпускаемых деталей, результаты измерений (мм) представлены в табл. 2.2. Построить гистограмму.

Таблица 2.2

Результаты измерений толщины деталей

| 12,8 | 12,9 | 12,6 | 13,0 | 12,6 |

| 12,4 | 13,1 | 12,4 | 13,1 | 12,7 |

| 12,9 | 12,7 | 12,7 | 12,8 | 12,8 |

| 12,8 | 12,8 | 12,8 | 12,8 | 12,7 |

| 12,1 | 12,6 | 12,7 | 12,9 | 12,4 |

| 12,9 | 12,5 | 12,4 | 12,8 | 12,9 |

3. Были произведены 40 измерений диаметра выпускаемых деталей, результаты измерений (мм) представлены в табл. 2.3. Построить гистограмму.

Таблица 2.3

Результаты измерений диаметра деталей

| 42,6 | 42,9 | 42,6 | 43,0 | 42,6 |

| 42,6 | 43,1 | 42,4 | 43,1 | 42,7 |

| 42,9 | 42,7 | 42,7 | 42,8 | 42,8 |

| 42,8 | 42,8 | 42,8 | 42,8 | 42,7 |

| 42,5 | 42,6 | 42,7 | 42,9 | 42,4 |

| 42,9 | 42,5 | 42,4 | 42,8 | 42,9 |

| 42,8 | 42,6 | 42,7 | 43,1 | 43,1 |

| 43,1 | 42,5 | 42,9 | 42,8 | 42,8 |

3. Построить гистограмму по результатам данных контрольного листка № 57 (рис. 2.16). Сделать выводы.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Рисунок 2.16. Контрольный листок № 57 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4. Были произведены 40 измерений толщины слюдяных дисков, результаты измерений (мм) представлены в табл. 2.4. Построить гистограмму.

Таблица 2.4

Результаты измерений диаметра деталей

| 22,5 | 22,9 | 22,6 | 23,0 | 22,3 |

| 22,5 | 23,1 | 22,4 | 23,1 | 22,7 |

| 22,3 | 22,6 | 22,6 | 22,2 | 22,5 |

| 22,7 | 22,4 | 22,8 | 22,8 | 22,2 |

| 22,4 | 22,5 | 22,7 | 22,3 | 22,6 |

| 22,9 | 22,5 | 22,5 | 22,5 | 22,3 |

| 22,8 | 22,3 | 22,4 | 23,3 | 23,0 |

| 23,1 | 22,5 | 22,5 | 22,6 | 22,8 |

ДИАГРАММА ПАРЕТО

Диаграмма Парето – это инструмент контроля качества, который дает возможность разделить факторы, влияющие на возникшую проблему, на важные и несущественные, для того, чтобы распределить усилия по решению проблемы.

Итальянский математик Вильфредо Парето, исследуя в начале XX века распределение богатства в Италии, обнаружил, что 20% самых богатых людей владеют 80% богатства. Далее выяснилось, что существует общесистемная закономерность «20/80», которую можно сформулировать так: «в любой системе 20% элементов на 80% определяют ее активность».

Дж. Джуран предложил использовать в управлении качеством принцип Парето, в соответствии с которым все возможные причины дефектности и изменчивости делятся на две группы. К первой группе относится небольшое количество причин, оказывающих существенное воздействие (их называют «немногочисленные существенно важные»). Как правило, к этой группе относится около 20% причин. Вторую группу (оставшиеся 80%) составляет большое число причин, оказывающих, незначительное воздействие – («многочисленные несущественные»). Диаграмма Парето представляет собой столбиковую диаграмму, реализующую принцип 20/80 для наглядного разделения исследуемых факторов на две группы.

Как правило, диаграммы Парето делят на два вида.

1. Диаграмма Парето, построенная по результатам деятельности – такая диаграмма позволяет провести анализ нежелательных результатов деятельности (количество дефектов, рекламаций, затрат и других) и определить, какие из них необходимо устранить в первую очередь.

2. Диаграмма Парето, построенная по причинам – такая диаграмма наглядно показывает причины проблем, которые возникают в процессе производства (исполнители, оборудование, сырье и другие).

Рассмотрим этапы построения диаграммы Парето.

1. Определение направления исследования, типа собираемых данных и их классификацию.

2. Разработка контрольного листка для регистрации данных.

3. Заполнение контрольного листка, подведение итогов. Для того, чтобы выводы исследования были достоверными, желательно, чтобы выборка имела не 50 значений (табл. 2.5).

4. Распределение причин или результатов в порядке убывания и расчеты по накопительному (кумулятивному) эффекту (табл. 2.6).

5. Построение системы координат. Иногда диаграмма строится с одной осью ординат (процент), иногда с двумя – количество объектов и их процентная доля.

6. Построение столбиковой диаграммы. Все столбцы в диаграмме Парето следуют по убыванию высоты. Исключение может составлять последний столбец, если он соответствует группе факторов «Прочее» (рис. 2.17).

7. Построение кумулятивной кривой. Она соединяет точки, которые образуются в воображаемом правом верхнем углу столбца, высота которого соответствует накопленному проценту.

8. Выводы о диаграмме, выделение из множества причин или результатов группы «немногочисленные важные» производится после определения на кумулятивной кривой так называемой точки излома, после которой рост кривой зримо замедляется. Слева от точки излома располагается группа немногочисленных важных факторов, справа – многочисленных неважных.

Диаграмма Парето дает возможность сфокусировать усилия и ресурсы на устранении наиболее значимых проблем.

При использовании диаграммы Парето наиболее распространенным методом анализа является так называемый АВС -анализ. При применении этого вида анализа составляющие, по которым производится анализ, объединяются в три группы А, В и С:

- на группу А приходится 70-80% всех дефектов или затрат, если проводится стоимостной анализ;

- на группу С приходится 5-10% всех дефектов или затрат;

- В - промежуточная группа, в которую входят 10 - 25% всех дефектов или затрат, связанных с ошибками и дефектами в работе.

Таблица 2.5

Примерный вид заполненного контрольного листка

| Типы дефектов | Группы данных | Итого |

| Трещины | ////\ ////\ | 10 |

| Царапины | ////\ ////\ ////\ ////\ // | 42 |

| Пятна | ////\ / | 6 |

| Деформация | ////\ ////\ ////\ ////\ ////\ ////\ …////\ ////\ ////\ ////\ //// | 104 |

| Разрыв | //// | 4 |

| Раковины | ////\ ////\ ////\ ////\ | 20 |

| Прочее | ////\ ////\ /// | 14 |

| ИТОГО | 200 |

Таблица 2.6

Отсортированные результаты исследования о типах дефектов

| Типы дефектов | Число дефектов | Накопленная сумма дефектов | Процент числа дефектов по типу | Накопленный процент |

| Деформация | 104 | 104 | 52 | 52 |

| Царапины | 42 | 146 | 21 | 73 |

| Раковины | 20 | 166 | 10 | 83 |

| Трещины | 10 | 176 | 5 | 88 |

| Пятна | 6 | 182 | 6 | 91 |

| Разрыв | 4 | 186 | 2 | 93 |

| Прочее | 14 | 200 | 7 | 100 |

|

| Рисунок 2.17. Диаграмма Парето по типам дефектов |

Ясно, что в первую очередь необходимо жестко контролировать появление дефектов, которые относятся к группе А. Необходимо подвергнуть тщательному анализу данные разновидности дефектов, чтобы определить причины их появления.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой Исикавы. После проведения корректирующих мероприятий диаграмму Парето можно вновь построить для изменившихся в результате коррекции условий и проверить эффективность проведения улучшений.

Способ контроля качества продукции с помощью диаграммы Парето имеет как преимущества, так и недостатки.

Основным преимуществом можно назвать простоту, эффективность, а также наглядность, а в сочетании с АВС -анализом метод действительно позволяет правильно определить главные проблемы, которые необходимо решать в первую очередь. Кроме того, ABC -анализ диаграммы Парето можно автоматизировать, что не составляет большого труда.

Однако в случаях, когда возникает необходимость построить сложную и не всегда четко структурированную диаграмму, возможны неправильные выводы. В связи с этим для повышения точности и эффективности применения указанного метода можно порекомендовать следующее:

- гораздо эффективнее будет использование сразу разных классификаций и построение нескольких диаграмм Парето для более точного выявления проблемы;

- при построении диаграммы Парето используется группа факторов «прочие», и эта группа не должна составлять большую долю в процентах. Количественное значение каждого фактора в этой группе не должно превышать значений в других группах;

- если данные можно преобразовать в денежное выражение, то лучше использовать именно денежное выражение, так как именно затраты являются важнейшим критерием для предприятия.

Рассмотрим более подробно последний пункт.

Очень часто диаграмма Парето строится по количеству обнаруженных дефектов различного вида. Однако для предприятия устранение малочисленных, но серьезных дефектов может оказаться более затратным, чем устранение мелких и несущественных. При анализе дефектов нужно определить их виды. Наиболее часто используемая классификация предполагает деление дефектов на устранимые и неустранимые, а также критические, значительные и малозначительные.

К устранимым дефектам можно отнести дефекты, устранение которых представляется технически возможным и экономически целесообразным.

К неустранимым можно отнести дефекты, устранить которые представляется технически невозможным и (или) экономически нецелесообразным.

В зависимости от степени влияния на качество дефекты могут быть: критические, значительные, малозначительные.

К критическим можно отнести дефекты, при наличии которых применение товара по назначению представляется практически невозможным или недопустимым.

Значительные дефекты продукции оказывают существенное влияние на возможность использования товара по назначению, на его качество и длительность эксплуатации.

Малозначительные (незначительные) дефекты не оказывают существенного влияния на использование изделия по назначению и на его долговечность.

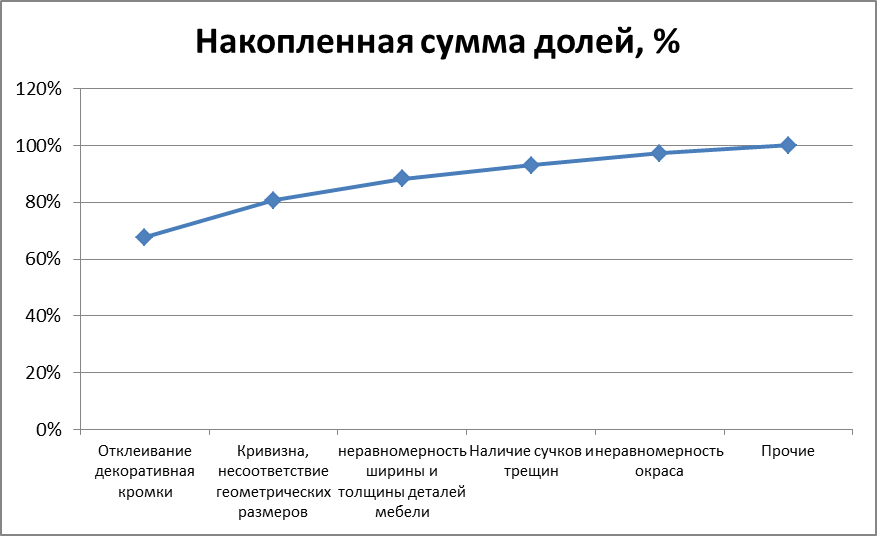

Рассмотрим пример. Предположим, при осмотре готовой мебели были обнаружены следующие дефекты:

- отклеивание декоративной кромки;

- кривизна, несоответствие геометрических размеров;

- неравномерность ширины и толщины деталей мебели;

- наличие сучков и трещин, неравномерность окраса;

- прочие

Результаты осмотра занесены в заранее подготовленный контрольный лист. Подсчитаем и систематизируем полученные данные (табл. 2.7). По исходным данным построим столбчатую диаграмму и график с накопленной суммой долей (рис. 2.18 - 2.19).

Проанализируем полученные результаты и определим дальнейшие действия по устранению проблем.

На диаграмме видно, что почти 80% проблем с качеством приходится на такие факторы как «Отклеивание декоративной кромки». Однако этот дефект легко устраним в отличии от других дефектов. Целесообразно было бы направить усилия на устранение более серьезных дефектов. Финансовые потери компании от таких дефектов как кривизна, несоответствие геометрических размеров, неравномерность ширины и толщины деталей мебели, наличие сучков и трещин, неравномерность окраса в некоторых случаях могут быть более существенными, чем от отклеивания декоративной кромки, которое легко устранить. Однако определение точного размера потерь на исправление дефектов может быть в отдельных случаях затруднительным. Кроме того, иногда важно учитывать и время, потраченное на устранение тех или иных дефектов. В таких случаях хорошим выходом из ситуации является оценка финансовых потерь в баллах. Тогда для получения процентных соотношений, необходимых для построения диаграммы Парето, необходимо число обнаружений данного фактора умножить на значение финансовых потерь в баллах, затем полученное число разделить на сумму значений всех факторов и преобразовать в проценты. В результате применения этого метода можно получить совсем другой результат, чем от построения диаграммы Парето по числу дефектов.

Таблица 2.7

Данные для построения диаграммы Парето

| Факторы | Число случаев обнаружения факторов | Доля каждого фактора в общем результате, % | Накопленная сумма долей, % |

| Отклеивание декоративная кромки | 98 | 68 | 68 |

| Кривизна, несоответствие геометрических размеров | 19 | 13 | 81 |

| неравномерность ширины и толщины деталей мебели | 11 | 8 | 88 |

| Наличие сучков и трещин | 7 | 5 | 93 |

| Неравномерность окраса | 5 | 4 | 97 |

| Прочие | 4 | 3 | 100 |

| Всего | 28 | 100 | - |

|

| Рисунок 2.18. Столбчатая диаграмма |

|

| Рисунок 2.19. Накопленная сумма долей, % |

ЗАДАНИЕ

1. Построить диаграмму Парето по следующим данным (табл. 2.8). Провести АВС -анализ. Сделать выводы.

Таблица 2.8

Типы и число дефектов

| Типы дефектов | Число дефектов |

| Деформация | 55 |

| Царапины | 42 |

| Раковины | 20 |

| Трещины | 107 |

| Пятна | 63 |

| Разрыв | 5 |

| Прочее | 14 |

2. Построить диаграмму Парето на основании контрольного листка (табл. 2.1). Сделать выводы.

3. Построить диаграмму Парето на основании контрольного листка регистрации дефектов (табл. 2.9). Провести АВС -анализ. Сделать выводы.

Таблица 2.9

Контрольный листок регистрации дефектов