Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные дефекты и способы их устранения

Основными дефектами, полученными при использовании эмульсора ВНИМИ, будут: износ резьбы под диск, срыв резьбы под винт, износ шпоночной канавки. Эти дефекты образуются посредством взаимодействия двух поверхностей. При наличии дефектов такого рода наблюдаются вибрации в процессе работы, также они приводят к изменениям параметров работы. При несвоевременном устранении дефектов может произойти выход из строя оборудования. Изношенные посадочные поверхности дисков выстилают лентой либо наплавляют. Резьбовые отверстия рассверливают до ближайших больших по стандарту и нарезают новую резьбу либо рассверливают под втулку. Шпоночные канавки с небольшим износом обрабатывают до выведения следов износа с помощью напильников вручную или на фрезерных, долбежных и токарных станках. Одновременно изготавливают шпонку увеличенного размера и в ступице соединяемой детали расширяют шпоночный паз. Значительно изношенную шпоночную канавку заплавляют электродуговой сваркой, а на противоположной стороне изготавливают новую. Если шпоночная канавка фиксирует определенное положение соединяемой детали, то ее изготавливают на том же месте после заплавки. Эксплуатация и техника безопасности В целях предупреждения от несчастных случаев обслуживающему персоналу во время работы машины следует выполнять обязательные меры по технике безопасности и производственной санитарии. Основные правила по технике безопасности сводятся к следующему: лица, не прошедшие инструктаж по технике безопасности, к обслуживанию эмульсора не допускаются. Пускать машину в работу разрешается только после того, как рабочий убедится, что никто не находится у машины. Требованиями, изложенными в настоящей инструкции, должны руководствоваться рабочие, обслуживающие эмульсора, выполнение которых обеспечивает безопасность работы. К работе на эмульсоре допускаются лица в возрасте не моложе 18 лет. Необходимо иметь специальную одежду, обувь и другие средства индивидуальной защиты в соответствии с действующими нормами. Обо всех замеченных неисправностях, которые по каким-либо причинам нельзя устранить самостоятельно, надо немедленно сообщить старшему руководителю. Кроме того, вся постоянная и переносная электропроводка, рубильники, розетки должны быть хорошо изолированы и находится в полной исправности, электродвигатели и пусковые приспособления надежно заземлены. Все рабочие места и помещения должны быть освещены, и содержаться в чистоте.

Вокруг машины должен быть свободный проход, нельзя допускать загромождения прохода посторонними предметами. Нельзя оставлять на машине инструменты или другие детали, так как при работе машины они могут попасть в механизмы. Смазку машины, подтягивание болтовых соединений, а также разные исправления разрешается выполнять только после полной остановки машины. Выполнение правил техники безопасности, и соблюдение производственной санитарии исключает появление несчастных случаев во время обслуживания машин.

ОПИСАНИЕ ПРИНЯТОЙ СХЕМЫ РАЗБОРКИ

Сначала

Рисунок 2.1. – Чертеж эмульсора ВНИМИ

ОПИСАНИЕ ВОЗМОЖНЫХ СПОСОБОВ УСТРАНЕНИЯ ИЗНОСОВ НАСАДКИ

Изношена насадка эмульсора ВНИМИ. Материал насадки: сталь 3 (не закалён.). Дефект насадки: Шпоночная канавка разбита по ширине на величину 0,5 мм. Возможными способами восстановления износа насадки являются: вибродуговая наплавка, наплавка в среде CO2, напекание металлических порошков. Вибродуговая наплавка По-настоящему производительным методом восстановления поверхностных слоев разнообразных деталей признается вибродуговая наплавка. От газокислородной и электродуговой наплавки ее отличает меньший уровень деформации обрабатываемых изделий. Интересующая нас обработка является одним из вариантов электродуговой автоматической наплавки, предполагающей применение металлического сварочного стержня для восстановления деталей наплавкой. Изделие, которое требуется восстановить, помещают в центры токарного агрегата, где и производится его обработка при помощи наплавочной головки. От источника тока на проволоку и заготовку подается требуемое напряжение. Механический вибратор либо специальная электромагнитная установка, подключаемая к сети переменного тока, обеспечивает вибрацию сварочного

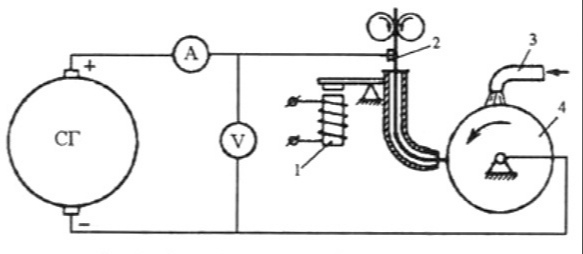

стержня. Вибраторы механического типа выдают разные вибрации (по частоте тока), а электромагнитное приспособление обеспечивает колебания электрода на уровне 100 герц. Вибрация стержня приводит к тому, что стадии короткого замыкания и горения дуги постоянно чередуются. При горении дуги наблюдается выделение до 99,5 процентов тепла, которое расходуется на расплавление проволоки. При этом на конце стержня появляются металлические расплавленные капли. При коротких замыканиях они попадают на поверхность восстанавливаемого изделия. Как видим, суть процесса состоит в том, что электродный металл за счет колебаний электрода переносится мелкими частицами на деталь. За счет этого появляются очень тонкая наплавленная поверхность с требуемыми характеристиками. Вибрация, кроме всего прочего, стабилизирует операцию – дуговые разряды возбуждаются с большой частотой (при каждом отводе от изделия сварочного стержня). Основные достоинства, коими обладает описываемое вибродуговое восстановление поверхности деталей, следующие: • зона термовоздействия характеризуется небольшой глубиной; • возможность получения малых по толщине слоев (от 0,5 до 3 мм); • несущественные деформации обрабатываемых деталей; • повышенные показатели твердости восстановленной поверхности. Благодаря всем этим достоинствам вибродуговая наплавка демонстрирует отличные результаты при восстановлении судовых машин и установок, горнорудной и промышленной техники, элементов тракторов и грузовых автомобилей, электрических двигателей, разнообразных сельскохозяйственных машин, а также других конструкций из чугуна и стали. Восстановление деталей по данной методике ведется на обратной полярности (постоянный ток) при напряжении от 17 до 20 В, которое среди специалистов считается оптимальным. Охлаждение изделий, необходимое для повышения твердости наплавленной поверхности, защиты деталей от коробления и уменьшения зоны термического воздействия, осуществляется посредством использования одного из двух растворов: • технического глицерина (10–20-процентного); • кальцинированной соды (3-4-процентной). При подаче охлаждающего состава необходимо следить за тем, чтобы его струя не нарушала наплавочную операцию, попадая в столб сварочной дуги. Регулирование объема подаваемой жидкости для охлаждения в область выполнения работ осуществляется при помощи краника, который обычно монтируется непосредственно на наплавочной головке. Заметим отдельно – охлаждающий раствор дополнительно выполняет функцию "защитника" расплавленного материала от азотирования и процессов окисления. На рисунке 3.1 показана схема вибродуговой наплавки.

Рисунок 3.1 – Схема вибродуговой наплавка постоянным током: 1 - вибратор; 2 – электрод; 3 – охлаждающая жидкость; 4 – изделие О том, что операция наплавки идет стабильно и без технологических сбоев, свидетельствует равномерность звука от сварочной установки, а также данные, которые сварщик получает с амперметра. Стрелка этого прибора практически не колеблется в тех случаях, когда восстановление деталей проходит в адекватном режиме. Если же стрелка амперметра "дергается", а плавление сварочной проволоки сопровождается неприятным треском, опытный специалист сразу понимает, что наплавка проходит нестабильно. Ее результаты будут совсем не такими, как ожидалось – прерывистый шов, низкое качество наплавленной поверхности и прочие дефекты обработки гарантированы.

Толщина наплавляемого покрытия зависит от двух показателей: • от скорости (окружной), с которой происходит вращение заготовки; • от скорости, с которой осуществляется подача сварочной проволоки. Более узкий и тонкий валик наплавленного металла получается тогда, когда окружная скорость увеличивается. А вот при снижении этой скорости и одновременном повышении темпа подачи проволоки наплавленный слой всегда получается более толстым. Еще один нюанс операции заключается в том, что для получения толстого слоя наплавки необходимо применять большую по сечению проволоку, а для получения тонкого – меньшую. Величина окружной скорости, кроме того, оказывает влияние на качество получаемой поверхности. Обычно повышение этой скорости приводит к формированию в наплавленном слое раковин (причем в немалых количествах). Отметим, что некачественная подготовка сварочной проволоки и поверхности наплавляемого изделия (в частности, их плохая очистка) приводит к повышенной пористости полученного слоя. Такое явления также может свидетельствовать о том, что состав, используемый для охлаждения, имеет высокий уровень загрязненности. Процедура автоматической вибродуговой наплавки осуществляется на переоборудованном станке для выполнения токарных работ. Его конструкцию изменяют таким образом, чтобы восстанавливаемая деталь вращалась очень медленно. Также необходим источник тока (сварочного) и специальная наплавочная головка, например, ВДГ-5. Конструктивно указанная вибродуговая головка состоит из следующих частей: • двигатель устройства, которое передвигает сварочную проволоку; • ролики, благодаря которым осуществляется подача к головке указанной проволоки (она поступает с мотка); • механизм подачи, размещаемый в корпусе ВДГ; • вибратор и его двигатель; • опорный узел; • наконечник (обеспечивает вибрацию проволоки и служит для подвода электрода к заготовке). В принципе, можно использовать и любые другие головки. Главное, чтобы такое оборудование имело особое устройство мундштука. На ряде предприятий для вибродуговой наплавки применяются механизмы для наплавки под флюсом,

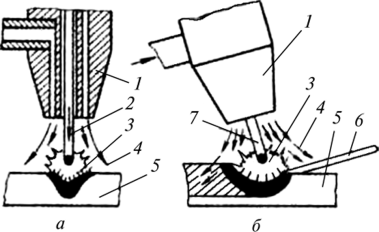

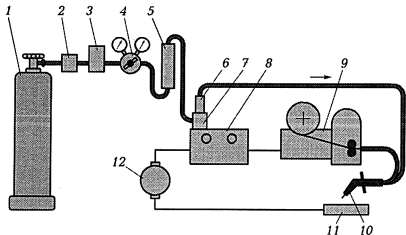

из конструкции коих просто-напросто убирают приспособление для подачи флюса. Для вибродугового восстановления рекомендуется применять такие проволоки: • Св-15 – для работы с изделиями из чугуна (такая проволока придает поверхности заготовки высокую твердость); • Нп-30ХГСА, Св-18ХГСА, Нп-50 (65Г), Св-08А – для наплавки деталей из стали. Также нередко используются проволоки пружинного типа (по Государственному стандарту 9389–75). Конкретная их марка подбирается с учетом тех требований, которые выдвигаются к твердости и иным механическим характеристикам наплавленного слоя. Оборудование для восстановления изделий по вибродуговой методике следует периодически проверять и проводить его техобслуживание. Продолжительная эксплуатация головки для наплавки приводит к изнашиванию мундштука, поломке роликов, что становится причиной появления изъянов при обработке и нарушения нормального хода наплавочной операции. 3.2. Наплавка в среде CO2 Разработана в 1952 г в ЦНИИТМАШе. Сущность способа заключается в том, что наплавка происходит в защитной среде инертных или углеродистых газов. Из инертных газов широкое распространение получил аргон. Его применяют при наплавке высоколегированных хромоникелевых и коррозионно-устойчивых сталей и сплавов на основе меди, алюминия и др. Наплавку ведут короткой дугой, на постоянном токе обратной полярности с использованием источников питания с жесткой внешней характеристикой. Сварку и наплавку в среде защитных газов можно вести как плавящимся (рисунок 3.2 а), так и неплавящимся (рисунок 3.2 б) электродом. В последнем случае дуга горит между деталью и электродом, а присадочный материал вводят в зону дуги отдельно. Рисунок 3.2 - Схемы способов наплавки в среде защитных газов а – плавящимся электродом; б – неплавящимся электродом; 1 – газовое сопло; 2 – плавящийся электрод; 3 – электрическая дуга; 4 – защитный газ; 5– деталь; 6 – присадочный пруток; 7 – неплавящийся электрод На рисунке 3.3 приведена одна из принципиальных схем для наплавки в среде защитных газов. Установка имеет газовую аппаратуру, механизм подачи проволоки и источник питания. На предприятиях нашла распространение наплавка в среде углекислого газа. Этим способом устраняют дефекты резьбы, осей, шеек валов и других деталей. Наплавка проводится на постоянном токе обратной полярности. В зависимости от назначения детали, материала и вида термической обработки для наплавки рекомендуются определенные марки электродной проволоки. Для наплавки шлицев и шеек валов используют Нп30ГСА, Св-18ХГСА. Проволока должна обязательно иметь раскислитель (кремний, марганец).

Рисунок 3.3 - Схема установки для наплавки в среде защитных газов 1 – баллон с углекислым газом; 2 – осушитель; 3 – подогреватель газа; 4 – газовый редуктор; 5 – расходомер газа; 6 – регулятор давления газа; 7 – электромагнитный клапан; 8 – аппаратный ящик; 9 – механизм подачи проволоки; 10 – держатель (горелка); 11 – восстанавливаемая деталь; 12 – источник тока.

Примерные режимы обработки углеродистых сталей наплавкой в среде защитных газов приведены в таблицах 3.1 и 3.2. Таблица 3.1 - Режимы наплавки стальных деталей в среде защитных газов

Таблица 3.2.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 127; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.173.227 (0.035 с.) |