Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные показатели эффективность грузопереработки

При совершенствовании работы склада необходимо измерить объем материальных потоков, проходящих через участки склада и определить точные затраты на их обработку. Систему показателей, отражающих эффективность логистического процесса на складе можно разделить на несколько групп. · Показатели, характеризующие степень удовлетворения запросов потребителей; · Показатели, отражающие качество работы склада; · Показатели количества времени на выполнение работ; · Показатели затрат; · Финансово-экономические показатели.

К первой группе относятся: оценки потребителей уровня выполнения заказа; возврат товаров потребителями, связанный с неправильной комплектацией, нарушениями упаковки и др.; число задержек отгрузки, товаров; жалобы потребителей; показатели, характеризующие уровень сервиса, и др. Вторая группа показателей отчасти дополняет первую группу, но содержит показатели, характеризующие непосредственно качество работы склада. Их, в свою очередь, можно условно разделить на показатели, отражающие точность выполнения параметров заказа (соблюдение сроков, объем, качество, ассортимент комплектации заказа и т. д.); обеспечение выполнения заказов (точность поддержания уровня запасов, наличие запасов, соблюдение условий, хранения: и т. п.); соблюдение внутреннего режима работы склада (случаи потерь; порчи, хищений и др.). Третья группа показателей отражает, время логистических циклов: время пополнения запасов, обработки заказов потребителей, доставки заказов, подготовки и комплектации заказа, закупки товаров и др. Четвертая группа включает издержки по управлению складскими запасами, затраты на внутри складскую транспортировку, грузопереработку, хранение, упаковку и другие логистические издержки. Показатели пятой группы отражают финансово- экономические результаты, представляют собой совокупность производных показателей от первых четырех групп. К ним относятся: оборачиваемость запасов (срок и число оборотов); средний уровень запасов на складе, использование объема склада, складская мощность; число отправок на единицу складской мощности, число операций, грузопереработки в день; логистические издержки на единицу товарооборота на заданном временном интервале; рентабельность и др,

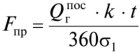

Кроме перечисленных групп показателей, выделяются показатели, связанные с определением общей площади склада. Основная площадь склада включает полезную (грузовую), оперативную и служебную площадь. Полезная (грузовая) площадь — площадь, занятая непосредственно складируемыми материальными ценностями и устройствами для их хранения (стеллажи, штабели). Полезную площадь склада можно рассчитать двумя способами: по нагрузке на 1 м2 площади пола (полезная площадь равна отношению максимальной величины запасов материала на складе к допускаемой нагрузке на 1 м2 площади пола); по объемным измерителям (полезная площадь равна произведению площади, занимаемой одним стеллажом, и числа необходимых стеллажей). Оперативная площадь — площадь, занятая приемочными, сортировочными, комплектовочными и отпускными площадками. Необходимая площадь приемочной площадки определяется по формуле:

где (QГП0С — годовое поступление материала, т; к — коэффициент неравномерности поступления материала на склад (к равно от 1,2 до 1,5); t — число дней нахождения материала на приемочной площадке (до двух дней); су, — нагрузка на 1 м2 площади, т. Размеры сортировочной, комплектовочной и отпускной площадок определяются аналогично. Служебная площадь — площадь, занятая конторскими и другими служебными и бытовыми помещениями и рассчитанная в зависимости от числа работающих. Вспомогательная площадь — площадь, занятая проездами и проходами и определенная по нормативам строительных норм и правил. Общая площадь склада представляет собой сумму основной и вспомогательной площадей склада. Отношение общей площади к полезной называется коэффициентом использования помещения склада. Коэффициент использования складской площади (КS) представляет собой отношение полезной (грузовой) площади (Sпол) склада к общей площади складского помещения (Sобщ):

КS = Sпол / Sобщ Где Sпол – полезная площадь склада, занятая хранимыми ресурсами Sобщ – общая площадь, включая площади закрытых складов, навесов и открытых площадок. Удельная средняя нагрузка на 1 м2 полезной площади (G) показывает, какое количество груза располагается одновременно на каждом квадратном метре полезной площади склада:

G = Zmax / Sпол,

где Zmax — максимальный запас материалов, который хранится на складе, т.

Показателем интенсивности использования складской площади является так называемая грузонапряженность: M = Qf/ Sобщ где Qf - годовой грузооборот склада, т. Критерием оценки рентабельности системы складирования служит величина приведенных общих логистических издержек, которая определяется по формуле:

где Зп — величина приведенных общих логистических издержек; п — число принимаемых во внимание статей издержек; Си — логистические издержки, включающие эксплуатационные расходы, и прочие расходы и потери, связанные с функциониронированием логистической системы и учитываемые при принятии решения по созданию системы складирования; К – приведенные полные капитальные вложения в строительство и оборудование склада с учетом ставки дисконтирования; Т — срок окупаемости варианта. Коэффициент использования подъемно-транспортного оборудования по грузоподъемности (агр) представляет собой отношение веса поднимаемых (перемещаемых) материально-технических ресурсов или товаров (qф) к номинальной грузоподъемности механизма (qн):

Qф – масса перемещения груза; Qн – номинальная грузоподъемность механизма Коэффициент использования механизма по времени (экстенсивность использования) рассчитывается по формуле: aв = Tф / Tобщ, где Tф, - время работы механизма Tобщ —общее время работы склада Время фактического простоя подвижного состава под грузовыми операциями (ч) устанавливается по формулам: при механизированных погрузочно-разгрузочных работах: Tф.п. = Qn / Qч + Σt, где Qn — количество груза в одной подаче, т; Qч — суммарная часовая производительность механизмов, т; Σt —суммарное время на разные задержки; при ручных погрузочно-разгрузочных работах: Tф.п. = Qn / nHp + Σt, где п — число рабочих на погрузке-разгрузке; Нр — часовая норма выработки рабочего, т. Показатели, характеризующие производительность складских рабочих и степень механизации труда Количество переработанных материально-технических ресурсов или товаров одним рабочим за смену (qnp) определяется следующим образом

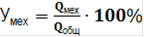

Где, Ообщ – общее количество материально-технических ресурсов или товаров, переработанных за определенный плановый период (месяц, квартал, год), т; m – количество человеко-смен, затраченных на переработку материально- технических ресурсов или товаров за тот же период. Степень охвата работающих механизированным трудом

Рм – число рабочих, выполняющих работу механизированным способом; Р – общее число рабочих, занятых на погрузочно-разгрузочных работах; Уровень механизации складских работ

Qобщ – общий обем работ, включающий объем механизированным способом; Q – объем работ, выполненных вручную; Себестоимость (средняя годовая, руб./т) складской переработки 1 т груза рассчитывается по формуле: Cс.г. = Cо / Qо, где Со — общие эксплуатационные расходы по складу за год, руб.; Qo — масса грузов, переработанная на складе за год, т. Размер полных эксплуатационных затрат по складу за год определяется по формуле

Со = 3 + Э + М + Ам +Ас где 3 — общие расходы на заработную плату рабочих и служащих по складу за год; Э — стоимость израсходованной за год электроэнергии; М — стоимость использованных вспомогательных материалов за год; Ам, - годовые отчисления на амортизацию машин и механизмов, руб.; Ac—годовое отчисление на амортизацию и ремонт складских и других сооружений и устройств Показатели объема работы складов включают складской товарооборот и грузооборот, удельный складской грузооборот. Складской товарооборот – количество реализованной продукции за соответствующий период (месяц, квартал, года) с отдельных складов в целом. Складской грузооборот – натуральный показатель, характеризующий трудоемкость работы складов. Он исчисляется количеством отпущенных (отправленных) материалов в течение определенного времени (односторонний грузооборот). Кроме того, в складской логистике используются понятия грузопотока и грузопереработки. Грузопоток, определяется количеством груза, проходящего через участок в единицу времени. Грузопереработка включает количество перегрузок по ходу перемещения груза. Отношение грузопереработки к грузообороту склада характеризуется коэффициентом переработке, который может быть больше грузопотока в 2 и более раз. Снижение коэффициента грузопереработки говорит об улучшении технологии переработки грузов и внедрении комплексной механизации и автоматизации на складе. Различают также коэффициент неравномерности Кн поступления (отпуска) груза со склада, который равен:

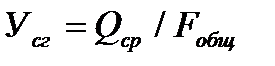

где Qmax – максимальное поступление (отпуск) груза за определенный период; Qср – среднее поступление (отпуск) груза за тот же период. Удельный складской грузооборот равен:

где Fобщ – общая складская площадь, включающая площади закрытых складов, навесов и открытых площадок. Для грамотного управления грузопереработкой система перечисленных выше показателей должна планироваться, учитываться и анализироваться.

|

|||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 404; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.247.31 (0.019 с.) |