Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация смазочных материалов

Надежность и долговечность машин в значительной степени зависит от правильного выбора смазочных материалов и режимов смазки. Это способствует повышению производительности машин и снижению эксплуатационных расходов

Смазочные материалы снижают потери мощности на трение, уменьшают интенсивность изнашивания деталей, удаляют с поверхности трения продукты износа, уплотняют зазоры, тем самым защищая соединения от попадания посторонних частиц, очищают поверхности деталей от загрязняющих отложений, отводит тепло от соединения и стабилизируют температуру Деталей, предохраняют детали от коррозии, амортизируют ударные нагрузки в сочленениях. В зависимости от происхождения смазочные материалы разделяют на Следующие группы: минеральные, получаемые из нефти, угля и других Минералов; растительные, получаемые из растений (хлопка, подсолнечника и ДР-); животные, получаемые из жира животных (свиное сало, тюлений, Китовый, рыбий жиры и др.); синтетические, получаемые в результате химического синтеза. В настоящее время наибольшее распространение имеют смазочные материалы минерального, в первую очередь нефтяного, происхождения вследствие своих сравнительно высоких качеств и невысокой стоимости, но все шире применяются и высококачественные синтетические материалы. По физическим свойствам смазочные материалы подразделяют смазочные масла, консистентные смазки и твердые смазочные материалы (графит, тальк). К смазочным маслам относятся смазочные материалы, которые сохраняют текучесть при 10 -15 °С; консистентные смазки при этой температуре переходят в мазеподобное состояние.

Системы смазки машин

Для подачи смазочного материала к трущимся поверхностям леталей машин используют две системы смазки; индивидуальную и централизованную. В индивидуальных системах к каждой смазываемой паре подводится смазка при помощи отдельных смазочных устройств. В централизованных системах одно смазочное устройство используется для смазки нескольких трущихся пар.

Системы смазки разделяют по времени действия, способу подачи смазки по характеру ее циркуляции. По времени действия смазка может быть периодической и непрерывной; по способу подачи - принудительной и принудительной; по характеру циркуляции - проточной, циркуляционной и смешанной. Периодическая смазка производится в промежутки времени, предусмотренные инструкцией по техническому обслуживанию, а непрерывная - через заранее установленные периоды или непрерывно в процессе работы машины. Принудительная подача смазки к рабочим поверхностям деталей выполняется насосами различных типов, а в системах непринудительных - самотеком. В проточных системах смазочные материалы пропускаются через смазываемые поверхности и не возвращаются к ним, а в циркуляционных системах многократно возвращаются к ним. В индивидуальных системах применяют периодическую и непрерывную смазки. При периодической смазке смазочные материалы поступают к рабочим поверхностям через масленки. Непрерывная непринудительная смазка происходит при работе деталей в масляной ванне (зубчатые передачи, подшипники в редукторах). Непрерывная принудительная смазка осуществляется непрерывной подачей масла в зону контакта трущихся деталей насосом (разбрызгиванием или под давлением). Централизованную систему консистентной смазки применяют для ходовой части экскаваторов, перегружателей, отвалообразователей, опорно-поворотнных устройств, блоков, полиспастов подъема стрелы и т.д. Смазка подается ручным насосом с гидроприводом. На каждую гусеницу устанавливается своя система смазки. Для смазки приводов ротора, конвейеров, поворотных механизмов, гусеничной цепи, подъема стрел применяют циркуляционную систему жидкой смазки. Подача масла осуществляется шестеренчатыми насосами. Выбор смазочных материалов При выборе смазочного материала для определенной сборочной единицы машины необходимо учитывать удельные давления, скорости скольжения, температуру рабочих поверхностей и их состояние, расположение трущихся пар, характер нагрузок, особенности системы смазки. Сборочные единицы, работающие с большим удельным давлением, смазывают более вязкими смазочными материалами, так как под действием нагрузок смазка может выдавливаться. Чрезмерное повышение вязкости при больших скоростях приводит к перегреву деталей (например, подшипников). Поэтому с повышением скорости следует использовать смазочные материалы с пониженной вязкостью. С увеличением зазора в сопряжении и температуры рабочей поверхности вязкость смазочных материалов увеличивают. В системах смазки, обеспечивающих постоянный приток смазочных материалов к трущимся поверхностям, применяют масла с небольшой вязкостью, а в системах, которые должны удерживать смазку на поверхности детали, - консистентные смазки.

Назначение смазочных материалов для сборочных единиц машин, как правило, производится в соответствии с инструкцией завода-изготовителя. В тех случаях, когда инструкция по смазке отсутствует, а по имеющейся документации нельзя установить сорт масла, его подбирают практическим путем. Для этого замеряют температуру, например, у подшипника после его 15 или 20-минутной работы с различными сортами масла. По минимальной полученной температуре определяют наиболее подходящий вид смазки.

Смазочные устройства. В зависимости от вида смазочной системы, а также смазочного материала смазочные устройства подразделяются на устройства для индивидуального и централизованного смазывания, проточные и циркуляционные, для жидких (минеральных) масел и густых(консистентных) смазок. Устройства для смазывания консистентными (иногда высоко-вязкими) смазочными материалами относятся к проточным. Это объясняется тем, что густые смазки, использованные однажды, теряют свои смазочные свойства и не могут быть использованы вторично. Густая смазка подается к комплексу трения под давлением - вручную шприцем, автоматически пружиной либо насосом.

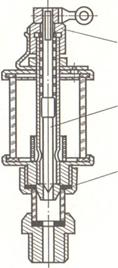

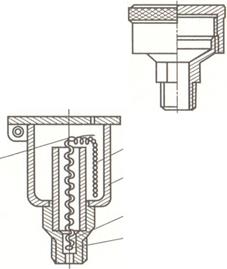

Устройства для индивидуального смазывания различают по способу - ручному и автоматическому. При ручном способе трущиеся поверхности поливают периодически смазкой из масленки или с помощью шприца через специально предусмотренные отверстия, которые часто для защиты от грязи закрывают масленками, например с шариковым клапаном (рис. 3.1, а). В данном случае смазка (густая или жидкая) подается с помощью шприца. К о л п а ч к о в а я масленка (рис. 3.1, б) применяется для подачи густой смазки; завинчиванием колпачка масленки создается давление, при котором смазка подается к смазываемой поверхности. Недостаток рассмотренных смазочных устройств заключается в том, что рабочему приходится часто повторять операцию смазывания. Масленки а в т о м а т и ч е с к о г о действия обеспечивают лучшие условия смазывания и сокращают время обслуживания оборудования. Непрерывно действующая ф и т и л ь н а я масленка показана на рис. 3.1, в. Из нее масло нужных количествах каплями попадает к смазываемому месту через фитиль 1, очищаясь с его помощью от грязи. Конец фитиля, помещенный у предназначенного для смазывания места, всегда расположен ниже конца, находящегося в резервуаре 2 масленки.

А)

В) В)

Г)

Рисинок. 3.1. Масленки индивидуального смазывания: а - с шариковым клапаном; б - колпачковая; в - фитильная; г – капельная.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 109; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.239.123 (0.008 с.) |