Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды и периодичность техобслуживания

· Абсолютно все технически насыщенные производственные системы требуют от эксплуатантов, прежде всего, своевременного и тщательного технического обслуживания и при необходимости оперативного ремонта. · В целом, обслуживание ТПА можно разделить по частоте проведения на ежедневные, еженедельные, ежемесячные, квартальные, полугодовые и годовые. · Ориентировочный перечень проводимого технического обслуживания и сроки проведения работ указаны ниже: · Проверка фиксации электрических соединений – еженедельно или ежемесячно; · Проверка функционирования ограждений зоны впрыска, узла запирания, блокировок, кнопок аварийного останова – ежедневно; · Проверка температуры масла – ежедневно; · Проверка исправности заземления, сопротивления изоляции; состояние контактов пускателей, нулевой защиты – раз в полгода, один раз в год; · Очистка разъемов, проверка крепление вставок и разъемов электрических магнитов, датчиков – раз в полгода, один раз в год; · Проверка работы всех зон обогрева цилиндра пластикации, состояние термопар – еженедельно; · Очистка вентиляторов и плат в электрических шкафах от пыли. Проверка работы вентиляторов – еженедельно; · Проверка шумов и вибраций – ежедневно, еженедельно; · Проверка уровня масла в баке и системе смазки, утечки масла и герметичность трубок централизованной системы смазки – ежедневно; · Смазка и шприцевание подвижных частей и узлов, очистка от грязи и пыли – еженедельно; · Проверка гидравлического масла на загрязнение, вспенивание и наличие пузырьков – ежедневно; · Замена гидравлического масла и фильтров – раз в год; · Разборка и проверка головки цилиндра, наконечника шнека, запорного кольца на износ повреждения и посторонние предметы – ежемесячно; · Очистка машины от грязи, сырья. Проверка на наличие царапин, зазубрин и сколов на скользящих поверхностях и узлах – ежедневно; · Проверка надежности и герметичности соединений трубопроводов, шлангов высокого давления – ежедневно; · Проверка магнита в бункере сушилки – ежедневно, еженедельно; · Проверка охладителя масла, промывка системы охлаждения – раз в год; · Проверка и подтяжка крепления узлов и механизмов машины, колено — рычажного механизма, бункера загрузки – ежемесячно;

· Проверка системы охлаждения формы и узла впрыска – еженедельно; · Проверка ПО – один раз в год.

Экструзионные линии.

Экструзионные линии используются для непрерывного производства пластиковых или древесно-полимерных композитных (ДПК) пеллет, труб, профилей или листов. Толщина и диаметр могут варьироваться в зависимости от конкретных потребностей компании. Процесс экструзии начинается, когда пластиковые хлопья или порошок подаются в бункер. В качестве сырья можно использовать различные виды пластмасс, например, ПЭ, ПП, ПС, ПЭТ, АБС, ДВК и ПВХ.

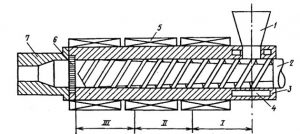

1- бункер; 2- шнек; 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- фильера; I,II, III – зоны обогрева После попадания в бункер, сырье соприкасается с вращающимся шнеком. Шнек проталкивает материал через цилиндр, в котором температура постепенно возрастает. Зоны обогрева необходимы для предотвращения перегрева полимера и его деградации. Тепло генерируется электродвигателем, а также трением и давлением внутри цилиндра. В некоторых случаях электродвигатель может быть даже отключен, так как температура, создаваемая трением и давлением, достаточно высока, чтобы расплавить полимер. Экструдеры также имеют охлаждающие вентиляторы,

В конце цилиндра установлен фильтр, который предназначен для удаления любых загрязнителей. Когда расплавленный полимер проходит через фильтр, он достигает экструзионной головки или фильеры. Фильера изготовлена из стали и придает пластику окончательную форму. Чтобы процесс шел плавно, а изделие получалось качественным, поток расплавленного пластика должен быть равномерным.

Следующий шаг – охлаждение. Его осуществляют либо водой, либо воздухом в зависимости от свойств полимера. После этого этапа продукт (пеллеты, трубы, листы) можно разрезать и упаковывать. Однако, можно пойти дальше и подключить экструдер к линии термоформования или выдувного формования. В этом случае процесс продолжится и, вы сможете производить различные пластмассовые потребительские товары (например, контейнеры, чашки, пакеты, бутылки, тарелки, столовые приборы и т. д.)

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 77; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.108.9 (0.004 с.) |