Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

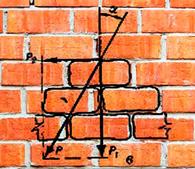

Правила разрезки каменной кладки.

Существуют три основных правила разрезки кладки Первое правило разрезки кладки Постели камней необходимо располагать перпендикулярно силе, воздействующей на кладку, а камни должны укладываться горизонтальными рядами. Передача давления в кладке от одного камня на другой должна происходить по всей плоскости соприкасающихся граней, называемых постелями камней; этим же достигается большая устойчивость каменной кладки. Если камни будут уложены под углом к постели камня, возникнет горизонтальное усилие, которое будет стремиться сдвинуть камень, где этому сдвигу препятствует только сила трения.

Второе правило разрезки кладки Вертикальные швы разграничивающие одни камни от других, должны быть перпендикулярны постелям. В каждом ряду кладки камни укладывают так, чтобы не произошёл их сдвиг. Если боковые поверхности камней будут иметь наклон, то камни в кладке представляют собой клинья, где под влиянием действующих нагрузок, клинообразные камни будут стремиться раздвинуть камни.

Третье правило разрезки кладки Поперечные и продольные швы в горизонтальных рядах перевязывают камнями вышележащего ряда, сдвигая их на половину или на четверть длины относительно камней нижележащего ряда. Если сделать продольные и поперечные вертикальные швы сквозными, то получится кладка, разделенная на отдельные столбики, которые под воздействием вертикальной нагрузки будут расширяться, что и может привести к деформации и разрушению кладки. Следовательно, плоскости вертикальной разрезки каждого ряда должны быть сдвинуты относительно плоскостей, граничащих с ними рядов.

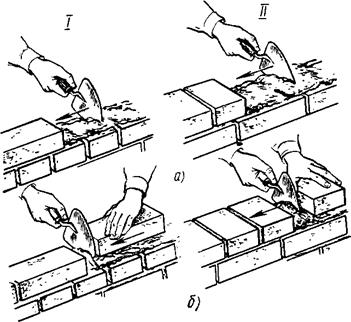

Способы укладки кирпича. Производительность труда каменщиков зависит от выбора правильных приемов укладки кирпича. В зависимости от пластичности раствора и требований к качеству лицевой поверхности (под штукатурку или расшивку) используют следующие способы укладки кирпича: вприжим, вприсык, вприсык с подрезкой раствора, вполуприсык.

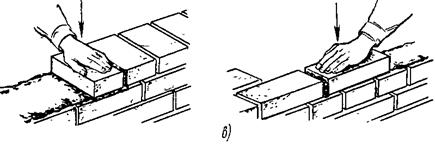

Рисунок: 6 Укладка кирпичей способом вприжим ложкового (I) и тычкового (II) рядов: Укладку вприжим (рис. 6) применяют, выкладывая тычковые и ложковые ряды на жестком или пластичном растворе. Кладку вприжим каменщик выполняет в следующем порядке. Поданный раствор разравнивает кельмой, подготовляя постель для укладки нескольких кирпичей. При этом раствор расстилает с отступом от лицевой поверхности стены на 10 мм. Ребром кельмы подгребает часть раствора с верха постели и прижимает к вертикальной грани ранее уложенного кирпича. Левой рукой каменщик укладывает кирпич и прижимает его к ранее уложенному, одновременно правой рукой извлекая кельму вверх. При этом образуется плотно заполненный раствором вертикальный шов.

Далее рукой или рукояткой кельмы каменщик осаживает кирпич на растворной постели до требуемой толщины шва. После укладки двух - четырех кирпичей подрезает кельмой выступивший из швов раствор и набрасывает его на растворную постель.

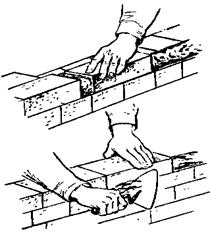

Рисунок: 7 Укладка кирпичей способом вприсык тычкового (I) и ложкового (II) рядов: Укладку вприсык (рис. 7) ведут на пластичном растворе с неполным заполнением раствором швов на лицевой поверхности. Кладку вприсык каменщик выполняет в следующем порядке. Поданный раствор расстилает с отступом от края стены на 20...30 мм. С расстояния 50...80 мм каменщик подгребает раствор с верха постели гранью кирпича, несколько наклоненного вперед. Каменщик, придвигая кирпич, поворачивает его и прижимает к ранее уложенному. Нажатием руки он осаживает кирпич до требуемой толщины шва.Такой способ кладки, при котором каменщик не пользуется кельмой, отличается высокой производительностью, однако поверхности выложенных стен необходимо штукатурить.

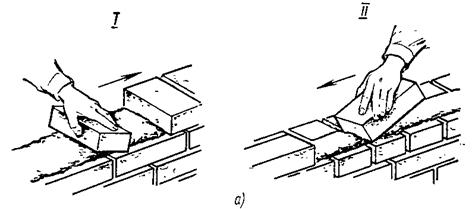

Рисунок: 8 Укладка кирпичей способом вприсык с подрезкой раствора ложкового (I) и тычкового (I) рядов: Укладку вприсык с подрезкой раствора (рис. 8) ведут на пластичном растворе с полным заполнением швов раствором на лицевой поверхности. Этот способ кладки каменщик выполняет в следующем порядке. Готовит растворную постель, которая не доходит на 10 мм до лицевой поверхности стены. Подгребает часть раствора с верха постели гранью кирпича, несколько наклоненного вперед. Придвигая кирпич, каменщик поворачивает его и прижимает к ранее уложенному, после чего уложенный кирпич нажатием руки или рукояткой кельмы осаживает до необходимой толщины шва. Излишки раствора, выступившего из швов, подрезает кельмой.

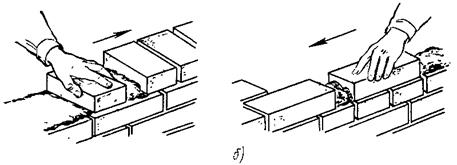

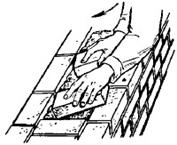

Рисунок: 9 Укладка кирпичей способом вполуприсык ложкового (I) и тычкового (II) рядов: Укладку вполуприсык (рис. 9) используют при кладке кирпичей в забутку. Для этого сначала ровным слоем расстилают раствор. Каменщик ведет кладку обеими руками, при этом ребрами кирпичей подгребает раствор для частичного заполнения вертикальных швов. Уложенные кирпичи осаживает до одинакового уровня с верстовыми рядами. Этот способ кладки несложен, его выполняют каменщики 2-го разряда.

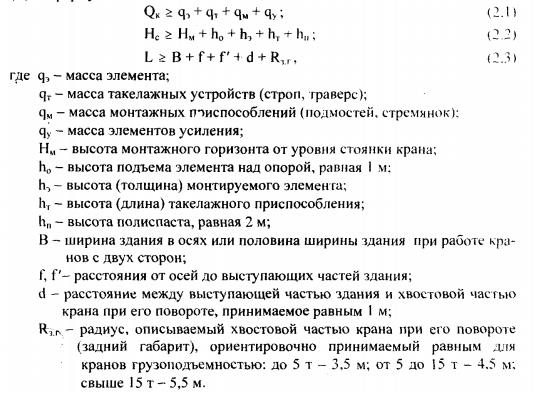

Выбор монтажных кранов. Основными факторами, влияющими на выбор крана являются: размеры здания или сооружения; габариты и положение в пространстве монтируемых элементов; объем и сроки строительства; характер подземной части здания; особые условия монтажа (стесненность площадки, уклон местности и др.). Определяют также монтажные характеристики крана: максимальную грузоподъемность Qк(т), требуемую высоту подъема стрелы Нс, необходимый вылет крюка L. Затем в соответствии с этими параметрами рассматривают возможные типы и марки кранов, находят грузовой момент. Для башенных кранов требуемый грузовой момент находят как наибольший момент, получаемый при умножении массы монтируемого элемента на расстояние между проекцией его центра тяжести и осью вращения монтажного крана. После того как определены расчетные параметры монтажного механизма, по техническим характеристикам выбирают такие краны, рабочие параметры которых удовлетворяют расчетным. Обычно по условиям возможного выполнения монтажных работ для одного объекта можно подобрать несколько различных кранов. Окончательное решение следует принимать на основании технико-экономического сравнения, которое выполняется по следующим основным показателям: производительность крана на монтаже в смену, производственная себестоимость машино-смены монтажного крана, суммарная трудоемкость процесса монтажа.

Методы и способы монтажа. Методами монтажа называются наиболее характерные принципиальные решения в производстве монтажных работ при возведении зданий или сооружений, направленные на достижение определенного технико-экономического эффекта. Мелкоэтажный способ монтажа – это сборка и последующая установка в необходимое проектное положение отдельных деталей и конструкций. Этот способ достаточно трудоемкий и требует много времени.

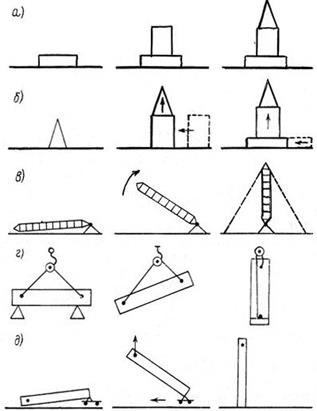

Для ведения монтажа целыми сооружениями их предварительно (у места монтажа на уровне земли) собирают полностью с устройством стыков и выдерживают до приобретения ими проектной прочности. После этого сооружения устанавливают соответствующими монтажными механизмами в проектное положение. В зависимости от того в каком направлении развивается монтажный процесс различают несколько его видов: продольный монтаж – производится вдоль здания и поперечный монтаж – проводится поперек здания. Выбор метода монтажа зависит от технологического процесса. Дифференцированный метод предусматривает поэтапную установку всех конструкций одного типа, в пределах одного здания и после этого начинается установка конструкций другого типа, т.е. всё монтируется последовательно. При подъеме конструкции прибегают к одному из следующих методов:

Методы наращивания Метод подращивания Метод надвижки

Рис. 7.4. Схемы способов монтажа отдельных конструкций Раскладка конструкций. Раскладка сборных конструкций должна отвечать принятой схеме производства монтажных работ и обеспечивать наилучшие и безопасные условия работы такелажников и монтажных кранов. Для этого однотипные конструкции и детали следует размещать по захваткам равномерно или в нескольких местах по длине здания. Каждый штабель должен иметь инвентарные таблички или бирки с обозначением типа и вида складируемых конструкций. Между штабелями устанавливают проходы шириной не менее 0,7 м.

Приобъектные склады располагают в зоне действия монтажных кранов. Их площадь устанавливают из условия создания необходимого запаса конструкций для производства работ При складировании необходимо тяжелые элементы располагать ближе к монтажному крану, а легкие — дальше, укладывая обычно в том же положении, в котором они находились при транспортировании. Это позволяет лучше использовать грузоподъемность кранов с большими вылетами стрелы. Исключение составляют стеновые блоки высотой более 1,25 м, которые перевозят в горизонтальном положении, а складируют в вертикальном. Конструкции, допускающие укладку горизонтальными рядами на деревянные прокладки, складируют в многоярусные штабеля. Расстояния между прокладками устанавливают из условия работы конструкций, а сами прокладки располагают одну над другой. Высоту штабелей назначают из условий устойчивости, техники безопасности, сохранности конструкций и удобства строповки. Она не должна превышать размеров, рекомендованных СНиПами. При этом высоту прокладок назначают из условия возможности производства последующих операций, связанных со строповкой или захватом конструкций. Проходы между штабелями в продольном направлении устраивают не реже чем через два штабеля, а ширину проездов между ними устанавливают в зависимости от размеров транспортных и монтажных средств. Раскладка конструкций может быть раздельной и групповой. Раздельная предусматривает складирование конструкций только одного типа, групповая — нескольких (по наименованию и назначению). При этом раскладку необходимо выполнять так, чтобы исключить появление остаточных деформаций, застоев воды, загрязнения стыковочных устройств и создать удобные условия для производства такелажных и подготовительных работ. Способы монтажа колонн. Перед монтажом колонны подают в зону монтажа, укладывают на деревянные подкладки, обстраивают монтажными лестницами и подмостями, необходимыми для монтажа последующих конструкций. Иногда вместо подмостей на колоннах устанавливают пальцы или кронштейны, используемые в дальнейшем для крепления подмостей. Легкие колонны, как правило монтируют целиком, а тяжелые - из нескольких элементов. На фундаменты колонны опирают одним из следующих способов: А) Опирание на ранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты с верхней строганой поверхностью (рис.1,а). В этом случае монтаж называется безвыверочным. Основой его является высокая точность изготовления конструкций на заводе и установки их в построечных условиях. При этом способе монолитный фундамент 1 устраивают на 50-100 мм ниже отметки подошвы опорной плиты 3 башмака 4. Под двухветвевые колонны устанавливают две плиты (по одной для каждой ветви) (рис.2, а).

а - на заранее выверенные плиты с верхней строганной поверхностью, б - непосредственно на фундамент, возведенный до проектной отметки, в - на заранее установленные опорные детали: 1 - железобетонный фундамент, 2 - бетон подливки, 3 - опорная плита, 4 - башмак, 5 - колонна, 6 - опорная плита башмака, 7 - рельсы

1 - плита, 2 - планки, 3 - анкерный болт, 4 - гайка, 5 - фундамент Положение опорных плит по высоте регулируют с помощью гаек 4, которые накручивают на анкерные болты 3. В горизонтальном положении плиты выверяют с помощью двух уровней или оптическим плоскомером. Отклонение верха плиты от проектного не должно превышать ±1,5 мм, уклон - 1/1500. После проверки правильности установки опорных плит их закрепляют гайками. В заданное положение опорные плиты можно также установить с помощью трех установочных болтов, ввернутых в гайки, приваренные сбоку плиты. Чтобы предотвратить перемещение опорной плиты вверх, на болты устанавливают распорные трубки. Верхний конец таких трубок закрепляют гайкой анкерного болта, нижний - упирается в планку опорной плиты; Б) Опирание непосредственно на поверхность фундаментов, выведенных до проектной отметки подошвы колонн (рис.1, б). Опорные плоскости башмаков 4 в этом случае, как и в первом, фрезеруют на заводе. В процессе бетонирования поверхность фундамента выверяют с помощью нивелира. Отклонение забетонированной поверхности фундамента не должно превышать по высоте +5 мм, а по уклону - 1/1000; В) Опирание на заранее установленные и выверенные опорные детали, заделанные в фундаменты, с последующей подливкой колонн цементным раствором (рис.1, в). В качестве опорных деталей, заделываемых в фундамент, применяют балки, рельсы 7 или уголки. Колонны выверяют только по вертикали. Для этого с одной стороны гайки ослабляют, а с противоположной завинчивают. После выверки колонну закрепляют, затягивают гайки, а зазор между подошвой колонны и поверхностью фундамента заливают цементным раствором или бетоном 2 на щебне мелкой фракции. Основные операции при монтаже колонны: строповка, подъем, наводка на опоры или стык, выверка и закрепление. Стропуют колонну за верхний конец, либо в уровне опирания подкрановых балок. В некоторых случаях для понижения центра тяжести к башмаку колонны крепят дополнительный груз. Колонны захватывают стропами или полуавтоматическими захватными приспособлениями. Для ускорения строповки и расстроповки колонн применяют приспособление, состоящее из рамки и гибкой тяги, которое обеспечивает приведение колонны в вертикальное положение. Перед установкой колонны необходимо прокрутить гайки по резьбе анкерных болтов. Кроме того, резьбу болтов смазывают и предохраняют от повреждения колпачками. При безвыверочном монтаже колонну приводят в проектное положение совмещением осевых рисок на башмаке колонны и опорных плитах. При необходимости правильность установки колонн проверяют по вертикали с помощью двух теодолитов, в плане - по осевым рискам, нанесенным на опорную плиту и на колонну, а по высоте - с помощью нивелира. Устойчивость колонн высотой до 15 м обеспечивают путем затягивания гайки на анкерных болтах, а при наличии узких башмаков - дополнительной установкой расчалок в направлении наименьшей жесткости. Первые две колонны сразу закрепляют постоянными связями, а если такие связи проектом не предусмотрены, то временными жесткими связями. Способ временного крепления колонн указывают в ППР. Стропы снимают с колонны только после ее постоянного закрепления.

|

|||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 519; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.33.41 (0.037 с.) |