Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Advantages and Disadvantages of ceramic bricks ⇐ ПредыдущаяСтр 5 из 5

Advantages Of Ceramic Flooring Tile Ceramic Water Resistance: Glazed ceramic flooring tiles have a protective layer that rests over the material, making them impervious to water and stain penetration. They are also naturally resistant to the ravages of high humidity conditions. These properties make them ideal for use in moist environments such as bathrooms or kitchens. Unglazed ceramic tiles will need to be sealed in order to protect their surface from liquids. The grout lines in between ceramic tiles are also susceptible to moisture, and will need to be sealed in order to make them impervious to water which can otherwise seep down, weakening the installation and causing the growth of mold. Durable Ceramic Tile: Ceramic flooring is extremely tough and the tiles are difficult to crack. A quality installation can last for 10 - 20 years and longer if well maintained. If a single tile does crack due to a severe impact, the process of replacing that tile is relatively simple. Maintenance: Ceramic flooring is fairly easy to care for. Dirt, stains, and liquids all rest on the surface, allowing you to easily wipe or mop them away. Regular maintenance just consists of sweeping or vacuuming with a soft brush attachment to keep the floor free of dirt and loose debris. If set in stains do occur you can use most heavy duty cleaners without having to worry about damaging the material. Ceramic Tile Design Options: Modern manufacturing techniques allow ceramic producers to make materials which can be printed in numerous ways. Solid tiles can be mixed and matched in patterns or accented with designs or motifs. They can also be printed to credibly reproduce the look of a number of hardwoods and natural stones. Finally, the tiles themselves can be cut and shaped into triangles, rectangles, and planks. Ceramic Pricing: Most tiles will cost $5 - $10 per square foot, with bargain basement and premium materials edging those numbers to greater extremes. This makes it a moderately expensive material priced higher than carpet and lower than hardwood. Depending on where it is installed and how it looks a ceramic floor can also add long-term value to a property. Allergen Concerns: Ceramic tiles have a hard, solid surface, that does not tend to attract dirt, dust, pollen, or other allergens. When these small debris particles do land on a ceramic floor, they stand out against the surface, making it easy to wipe them away with a mop or sponge. This helps to keep the air free of irritating materials that can be harmful to asthma sufferers. The Disadvantages Of Ceramic Floor Tile Hard Flooring: Ceramic is extremely hard, which makes it easy to clean and maintain. Unfortunately, this can also make it difficult and uncomfortable to stand on. Unlike resilient floors, hard tile ceramics cannot be softened using padded underlayments. This means that these materials may not be suited to environments where people will be forced to stand for long periods of time. The hardness of ceramic can, of course, be offset by using throw rugs or area rugs in strategic places where people tend to stand for long periods of time. This might be behind the counter in a store, or in front of the sink in a kitchen. Cold Ceramic Tile: This material does not hold on to heat very well. That means that it can get very cold in the winter, which can be a shock to your toes first thing in the morning. The flip side to this is that ceramic can be quite comfortable underfoot on a hot summer day. Installing Ceramics: Ceramic tiles are hard and heavy and they need to be installed using a variety of mortars, grouts, and tools. While this is something that can theoretically be done by an amateur it is a difficult, time-consuming process. In addition, making a mistake can compromise the floor causing problems down the line. For these reasons, many people choose to hire a contractor to handle the installation of ceramic floors. Unfortunately, the installation is labor intensive, so contractors will charge you a significant amount of the work. This can raise the price of a ceramic tile floor job by as much as 25% - 50%.

Ceramic Tile Weight: Ceramics are quite heavy, which means that they may not always be appropriate for upper story installations. If you do decide to install ceramic tile on an upper level of a building then you need to have a qualified professional check the integrity of the structure to ensure that you are not putting undue stress on it.

ДРЕВЕСИНА В строительстве в основном используют древесину хвойных пород - сосну, ель, лиственницу, пихту, кедр. Из лиственных пород используют преимущественно дуб, ясень, бук, березу, осину. In construction, they mainly use coniferous wood - pine, spruce, larch, fir, cedar. Of the deciduous species, oak, ash, beech, birch, and aspen are used predominantly. Положительные свойства древесины. Как строительный материал, древесина обладает достаточно высокой прочностью, легкостью, низкой теплопроводностью, легкостью обработки и простотой скрепления деталей друг с другом. В благоприятных условиях эксплуатации деревянные постройки и строительные детали долговечны, сохраняются десятки и сотни лет. Positive properties of wood. As a building material, wood has a sufficiently high strength, lightness, low heat conductivity, ease of processing and ease of fastening parts to each other. In favorable operating conditions, wooden buildings and construction details are durable, tens and hundreds of years are preserved. С целью устранения в процессе эксплуатации изделий из древесины коробления, гниения она должна быть предварительно высушена. Кроме того, для предупреждения загнивания древесина должна быть изолирована от грунта, кирпича, бетона и других каменных материалов гидроизоляционными материалами (битумом, рубероидом, полиэтиленом и др.). Наиболее радикальным средством защиты древесины от гниения, поражения грибами и насекомыми является пропитка антисептиками - специальными химическими веществами. In order to eliminate during the operation of wood products warping, rotting, it must be pre-dried. In addition, to prevent decay, the wood must be isolated from soil, brick, concrete and other stone materials with waterproofing materials (bitumen, roofing material, polyethylene, etc.). The most radical means of protecting wood from decay, damage by fungi and insects is impregnation with antiseptics - special chemicals. КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ Керамическими называют искусственные каменные материалы, получаемые из тонкодисперсного минерального сырья, преимущественно глинистого, путем формования, сушки и обжига. Ceramic are called artificial stone materials obtained from finely dispersed mineral raw materials, mainly clay, by molding, drying and firing.

Глины - это породы, имеющие в своём составе мельчайшие частицы глинистых минералов с размерами менее 5 мкм - каолинит, монтмориллонит, гидрослюды, - обеспечивающие глинам в увлажнённом состоянии пластичность, некоторую прочность после сушки и камнеподобные свойства после обжига (прочность, водостойкость, морозостойкость). Clays are rocks containing the smallest particles of clay minerals with sizes less than 5 microns - kaolinite, montmorillonite, hydromica, which provide clay in a moistened state, plasticity, some strength after drying and stone-like properties after firing (strength, water resistance, frost resistance). В зависимости от способа приготовления керамической массы и формования изделий различают полусухой, пластический и литьевой способы производства керамических изделий. Depending on the method of preparation of the ceramic mass and the molding of products, there are semi-dry, plastic and injection methods for the production of ceramic products.

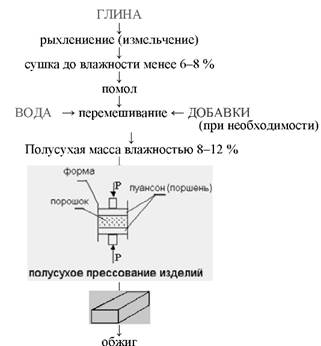

Полусухой способ (рисунок 4) - получают полусухой порошок с влажностью 8-12 %, из которого методом одно- или двухстороннего прессования получают изделия, которые можно сразу обжигать. Semi-dry method (Figure 4) - a semi-dry powder with a moisture content of 8-12% is obtained, from which products can be burned immediately by single or double-sided pressing.

punch, piston – пуансон, поршень Loosening, shredding – рыхление, измельчение, grinding - помол moisture content - влажность powder - порошок

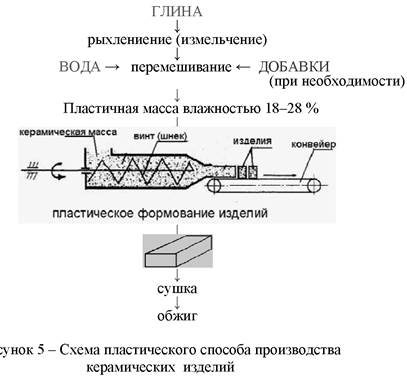

Пластический способ (рисунок 5) - получают пластичную массу с влажностью 18-28 %, из которой методом выдавливания и последующей разрезки получают изделия, которые сушат и обжигают. Plastic method (Figure 5) - a plastic mass with a moisture content of 18-28% is obtained, from which products are dried and calcined by extrusion and subsequent cutting.

Loosening, shredding – рыхление, измельчение, molding – формование screw – шнек conveyor belt – ленточный конвеер drying - сушка firing - обжиг

Сушат керамические изделия чаще всего на вагонетках или конвейерах в туннельных сушилках, а обжигают - в туннельных печах. Температура обжига изделий зависит от количества и типа плавней, содержащихся в глинах, или специально добавляемых при производстве изделий и может быть от 900 до 1380°С. С целью улучшения поверхностей и повышения долговечности керамические изделия могут покрываться глазурью Ceramic products are most often dried on trolleys or conveyors in tunnel dryers, and burned in tunnel kilns. The firing temperature of products depends on the amount and type of fluffs contained in clays, or specially added in the manufacture of products and can be from 900 to 1380 ° C. С целью улучшения поверхностей и повышения долговечности керамические изделия могут покрываться глазурью. In order to improve surfaces and increase durability, ceramic products may be coated with glaze. Литьевой способ - глину и измельчённые добавки смешивают с 35-45 % воды и получают текучую массу (шликер), которую разливают в пористые (гипсовые) формы или на пористые (керамические) поддоны. Injection method - clay and crushed additives are mixed with 35-45% of water and a fluid mass (slip) is obtained, which is poured into porous (gypsum) forms or onto porous (ceramic) pallets. Ceramic wall materials Керамический кирпич К керамическим материалам для стен относятся кирпичи и камни. Их получают из легкоплавких глин, содержащих повышенное количество гидроксида железа, являющегося плавнем. Он окрашивает глину в жёлто-коричневые тона, а готовые изделия в красные вследствие его разложения при обжиге и превращения в оксид железа. Кирпич и камни формуют в основном пластическим способом, реже - полусухим, затем сушат и обжигают при 900-1000°С. Кирпич полусухого прессования в некоторых случаях уступает кирпичу пластического формования по прочности при изгибе и морозостойкости.

Ceramic materials for walls include bricks and stones. They are obtained from fusible clays containing an increased amount of iron hydroxide, which is smooth. It stains clay in yellow-brown tones, and finished products in red due to its decomposition during firing and conversion to iron oxide. Brick and stones are molded mainly in a plastic way, less often semi-dry, then dried and fired at 900-1000 ° С. Semi-dry pressing bricks in some cases are inferior to plastic molding bricks in terms of bending strength and frost resistance. По размерам чаще всего изготавливают следующие изделия: 250 х 120 х 65 - кирпич одинарный; 250 x 120 x 65 - single brick; 250 х 120 х 88 - кирпич утолщенный; 250 x 120 x 88 - thickened brick; 250 х 120 х 140 - камень (двойной кирпич). 250 x 120 x 140 - stone (double brick). Реже изготавливают другие изделия - кирпич и камни модульных размеров, крупноформатные камни с размерами до 510 х 250 х 219 мм. Other products are less commonly made - bricks and stones of modular sizes, large-format stones with sizes up to 510 x 250 x 219 mm. Кирпичи и камни с вышеуказанными размерами по прочности делят на марки 100, 125, 150, 175, 200, 250, 300 (прочность при сжатии 10-30 МПа). Крупноформатные камни имеют другие марки по прочности. Bricks and stones with the above dimensions in strength are divided into grades 100, 125, 150, 175, 200, 250, 300 (compressive strength 10-30 MPa). Large-format stones have other brands in strength. По морозостойкости в водонасыщенном состоянии изделия делят на марки F25, F35, F50 F75, F100 (25-100 циклов). According to frost resistance in a water-saturated state, the products are divided into brands F25, F35, F50 F75, F100 (25-100 cycles). Керамические кирпичи и камни делят на лицевые, применяемые для кладки лицевых поверхностей, и рядовые, применяемые для внутренних стен, перегородок и т.д. К лицевым изделиям применяют более высокие требования по внешнему виду, прочности, морозостойкости, отклонениям от размеров. Ceramic bricks and stones are divided into face bricks, used for masonry of front surfaces, and ordinary, used for internal walls, partitions, etc. Facial products are subject to higher requirements in terms of appearance, strength, frost resistance, and dimensional deviations. Применение. Керамический кирпич и камни применяют во всех частях зданий для кладки каменных и армокаменных конструкций, в том числе сырых и влажных помещений, подвалов, цоколей, а также дымовых труб. Application. Ceramic bricks and stones are used in all parts of buildings for masonry of stone and reinforced stone structures, including damp and wet rooms, basements, socles, and chimneys. Ceramic tiles Керамическая плитка бывает трёх видов: для внутренних стен, для фасадов, для пола. Отличается большим разнообразием по форме и размерам, свойствам. Основным сырьём для плиток служит глина. Широко применяют и добавки: плавни (полевой шпат и др.), отощающие (снижают пластичность и усадку глины - кварцевый песок, обожженная глина и др.). В настоящее время керамические плитки формуют преимущественно полусухим прессованием. После формования плитки сушат, потом обжигают при температуре от 950 до 1200°С для разных плиток. При производстве глазурованных плиток после сушки или после обжига наносят глазурь, затем обжигают.

Ceramic tiles come in three forms: for interior walls, for facades, for floors. Differs in a wide variety in the form and sizes, properties. The main raw material for tiles is clay. Additives are widely used: melt (feldspar, etc.), thinning (reduce plasticity and shrinkage of clay - quartz sand, calcined clay, etc.). Currently, ceramic tiles are formed mainly by semi-dry pressing. After molding, the tiles are dried, then fired at a temperature of from 950 to 1200 ° C for different tiles. In the production of glazed tiles after drying or after firing, glaze is applied, then fired. Porcelain tile Керамогранит - современный облицовочный материал, получаемый более тщательной подготовкой исходных материалов - высококачественной глины, отощающих добавок и плавней, прессуемый при более высоких удельных давлениях - 40-50 МПа и обжигаемый при более высоких температурах - 1200-1300°С. В результате получается керамический материал, сравнимый по свойствам с природным гранитом по прочности, водопоглощению, морозостойкости. Керамогранит применяют для облицовки фасадов, полов, для мощения дорожек. Porcelain tile is a modern facing material obtained by a more thorough preparation of the starting materials - high-quality clay, thinning additives and fluffs, pressed at higher specific pressures - 40-50 MPa and fired at higher temperatures - 1200-1300 ° С. The result is a ceramic material comparable in properties to natural granite in strength, water absorption, and frost resistance. Porcelain tile is used for facing facades, floors, for paving paths. Sanitary-technical ceramics Санитарно-техническая керамика включает более 30 наименований изделий, предназначенных для санитарного благоустройства зданий - раковины, унитазы, биде и др. Sanitary-technical ceramics includes more than 30 items of products intended for sanitary improvement of buildings - sinks, toilets, bidets, etc. Санитарно-технические изделия могут быть фаянсовыми или полуфарфоровыми, или фарфоровыми, отличающимися разным соотношением сырьевых материалов, основным компонентом которых являются беложгущиеся огнеупорные глины 45-50%. В качестве плавней используют полевой шпат в количестве 2-5% у фаянса, 7-12% у полуфарфора и 18-22% у фарфора. Остальное до 100% - отощающие добавки, чаще всего кварц. Sanitary products can be earthenware or semi-porcelain, or porcelain, differing in different ratios of raw materials, the main component of which are white-burning refractory clays of 45-50%. Feldspar in the amount of 2-5% in earthenware, 7-12% in semi-porcelain and 18-22% in porcelain are used as fluxes. The rest up to 100% are exhausting additives, most often quartz. Производство. Размалывают в мельницах все компоненты, смешивают их друг с другом и с водой (35-45 % воды от массы сухих компонентов), заливают смесь в гипсовые формы, извлекают изделия из форм, сушат, наносят глазурь и обжигают: фаянс при температуре до 1280°С, полуфарфор - до 1350°С, фарфор - до 1380°С. Production. Grind all the components in the mills, mix them with each other and with water (35-45% of the water by weight of the dry components), pour the mixture into gypsum molds, remove the products from the molds, dry, apply glaze and burn: faience at temperatures up to 1280 ° C, semi-porcelain - up to 1350 ° С, porcelain - up to 1380 ° С. Expanded clay Керамзит - пористый материал в виде округлых гранул, получаемый из глины, путем ее вспучивания во время обжига. Из глины, воды и добавок (мазут, уголь и др.) готовят пластичную массу, которую выдавливают из пресса через решетку с отверстиями. Полученные гранулы сушат и обжигают в цилиндрической вращающейся слегка наклонённой печи (рисунок 7).

При температуре 1200-1250°С в печи гранулы расплавляются и вспучиваются парами воды и газами, выделяющимися при сгорании добавок. После охлаждения керамзит рассеивают на фракции: 0-5 мм - керамзитовый песок; 5-40 мм - керамзитовый гравий. Керамзит используют как заполнитель в легких бетонах со средней плотностью 800-1200 кг/м3, как теплоизоляционную засыпку для повышения теплоизоляции полов, перекрытий, стен. Expanded clay is a porous material in the form of rounded granules obtained from clay by swelling it during firing. From clay, water and additives (fuel oil, coal, etc.) a plastic mass is prepared, which is squeezed out of the press through a grid with holes. The obtained granules are dried and fired in a cylindrical rotating slightly tilted furnace (Figure 7). At a temperature of 1200-1250 ° C in the furnace, the granules melt and swell with water vapor and gases released during the combustion of additives. After cooling, expanded clay is dispersed into fractions: 0-5 mm - expanded clay sand; 5-40 mm - expanded clay gravel. Expanded clay is used as a filler in lightweight concrete with an average density of 800-1200 kg / m3, as a heat-insulating backfill to increase the thermal insulation of floors, ceilings, walls.

|

|||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 124; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.79.60 (0.058 с.) |