Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 2 развитие технологии художественного литья

Изготовление художественных отливок часто немыслимо без некоторых специфических приемов, а иногда и методов литья. Их появление и развитие происходило в общем русле становления литейной технологии, позволяющей получать самые разнообразные изделия. Многие находки и идеи предыдущих поколений литейщиков, в том числе и древних, служат нам до сих пор. Некоторые из них развились в самостоятельные методы, другие входят составными элементами в современные технологические процессы. В этой многовековой преемственности, обогащаемой технологическими достижениями последующих эпох, заключается одна из ценнейших особенностей литейного производства. Результаты археологических раскопок, исторические документы разных эпох, знание современных литейных процессов позволяют восстановить в основных чертах этапы развития литейной технологии. Хотя нельзя забывать, что из-за неполноты прямых исторических данных, эти построения всегда во многом косвенно опираются на современное состояние литейной технологии и окрашены субъективным пониманием ее конкретным автором. Как уже упоминалось ранее, первым «литейным агрегатом» древнего человека был простой костер. Расплавившийся в нем самородок или восстановленный из оксидных руд металл стекал вниз и собирался в очажном углублении, форму которого и принимал. Вначале это была просто металлическая «лепешка» пластичного металла для последующей обработки ковкой. Таким образом, в одном «агрегате» совмещались функции литейной формы, металлургической печи и заливочного устройства. Эта первая, стихийно реализованная идея обладала, с одной стороны, рядом преимуществ, облегчавших получение отливок, с другой, — недостатками, препятствовавшими изготовлению сложных, качественных изделий. Основные преимущества такой схемы заключались в том, что «форма» находилась все время в горячей зоне и, следовательно, тепловые потери были минимальны. В этом случае не было необходимости сильно перегревать жидкий металл, что непросто выполнять в таком примитивном «металлургическом агрегате», как костер. Кроме того, максимальная температура, необходимая для плавки металла, достигалась при большом количестве древесного угля. Это способствовало созданию восстановительной атмосферы и получению чистого, свободного от оксидов, жидкого металла без специальных операций раскисления. По подобной схеме работают установки, объединяющие плавку металла и заливку форм в одной вакуумной камере, применяемые для литья высоколегированных жаропрочных сплавов, титана и др.

Недостатки любого способа служат, как правило, одним из побудительных мотивов его совершенствования. Нетрудно представить, что качество поверхности отливки, находившейся в контакте с дном углубления в костровой яме, зависело от природы материала дна. В случае песчаной почвы поверхность отливки оказывалась загрязненной песком и другими включениями. В дальнейшем стенки и дно ямы стали обмазывать хорошей глиной. В результате нижние и боковые поверхности отливки получались более чистыми. Кроме того, профилируя дно ямы желаемым образом, можно было получать слиток с соответствующим односторонним фигурным отпечатком (противоположная, верхняя часть слитка оставалась плоской). По современной терминологии такой метод называется литьем в открытую форму. Его используют до сих пор для изготовления изделий неответственного назначения. Качество верхней (плоской) поверхности таких отливок обычно хуже, чем нижней, так как на ней остаются включения всплывших оксидов, шлака и др. Особые неудобства возникали при извлечении отливки из костра — неизбежно повреждалась фигурная поверхность даже простой формы. Чтобы восстановить ее, необходимо охладить это место, потушив костер или отодвинув угли. В то же время, мало надежды сохранить в целости сложный отпечаток на дне формы-печи, когда над ним находится смесь угля с кусками металла или руды. Исключить этот недостаток можно при размещении формы в стороне от костра-печи. Однако при этом сразу возникает другая проблема — необходимость транспортировки жидкого металла от места плавки к форме. Решить эту проблему можно двумя способами: во-первых, подготовить специальный канал от печи к форме, по которому жидкий металл, выпущенный из печи, самотеком попадет в форму; во-вторых, использовать специальную транспортируемую емкость для жидкого металла, из которой и проводить заливку формы. В первом и втором случаях при перемещении металла от печи к форме его температура снижается. Причем, тем больше, чем дальше форма и меньше отливка (особенно в первом случае). Для сохранения подвижности металла при заливке необходимо его перегревать. В обычном костре это не всегда удавалось (по крайней мере, не для всех металлов), что явилось причиной совершенствования технологии и металлургического агрегата.

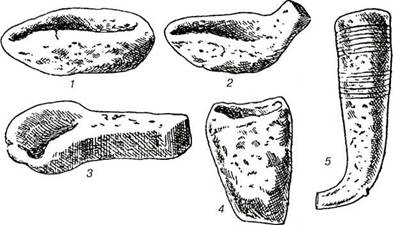

На пути от примитивной технологии древности до современного уровня изменялись металлургические агрегаты (в это время были уже известны печи для обжига изделий в гончарном производстве): • росла вместимость ванны, причем не за счет углубления ямы, а наоборот, путем подъема дна и сооружения ограничивающих вертикальных стенок; • совершенствовались способы отделения шлака от металла — появилось специальное отверстие в стенке верхней части ванны для удаления шлака (подобные отверстия в нижних частях ванны служили для выпуска металла); • изменялись методы подачи воздуха (дутья) — от естественной тяги до искусственных, в простейших использовали ручные и ножные мехи; • осваивалась плавка металла в тиглях из обожженной глины или из камня, часто имевших носик для разливки металла (рис. 97). Так, в нурагах Сардинии — древних каменных укрепленных жилищах, относящихся к бронзовому веку, найдены каменные ложки, употреблявшиеся для разливки полученной в печи бронзы [3]. Конструкция и методы изготовления литейной формы также претерпевали изменения, следуя требованиям повышения качества отливок, их сложности, потребительских свойств. Видимо, самой древней, «вынесенной из костра», открытой, разовой формой был оттиск по образцу сначала просто во влажной почве, а затем в специально подготовленной «постели» из увлажненного мелкого песка с глиной (сейчас это называется песчаной формой). Образцом являлось изделие, которое нужно было воспроизвести (способ используется до сих пор в ремонтных целях для изготовления аналогичной вышедшей из строя несложной детали). Сначала в качестве образцов чаще использовались каменные, более грубые и простые по конфигурации изделия, что отражалось на форме их металлических копий. При этом форма отливки могла быть улучшена ковкой, чеканкой, особенно, если отливки были из пластичного металла. Постепенно, по мере совершенствования оригинала (модели), который мог быть и металлическим, улучшались и его литые копии.

В ряде случаев модель для изготовления литейной формы могла быть и деревянной. К этому времени в обиходе уже использовалось большое количество разнообразных вещей из дерева, в том числе посуда полусферической и цилиндрической формы, ножи и кинжалы из твердых древесных пород, рукоятки для различных орудий труда, мотыги, сохи, веретена, грабли и даже челноки-однодеревки и др. [3]. С появлением металлических орудий труда возросла возможность тщательной обработки изделий из дерева. Только недолговечностью материала можно объяснить малочисленность находок древних художественных деревянных изделий. Исключение составляют гробницы египетских фараонов, где существовали почти идеальные условия сохранения таких изделий. В них найдены многочисленные мелкие деревянные статуэтки людей и статуи фараонов в натуральную величину. К наиболее древним из них относится статуя царевича Каапера (V династия, 3 тыс. лет до н.э.) из гробницы в Саккаре, хранящаяся в Египетском музее Каира [9].

Относительная простота обработки древесины и доступность материала в лесистых районах обусловили целесообразность изготовления вместо тяжелых каменных или металлических оригиналов более легких и удобных в работе деревянных моделей. Прочность дерева позволяла многократно использовать модель для получения формы. Принцип замены оригинала изделия его моделью сыграл важную роль в развитии приемов изготовления формы. Кроме того, отливка, полученная по оригиналу изделия, как правило, была меньше его из-за усадки металла при охлаждении. Причем, чем крупнее отливка, тем более заметно было это различие. Это обстоятельство, мало существенное для художественных отливок, приобретает впоследствии решающее значение для точных машиностроительных деталей. Указанные погрешности можно исключить при использовании модели несколько больших, чем оригинал, размеров, с учетом будущей усадки материала отливки. Таким образом, в отливках, изготовленных методом литья в песчаные формы, получали возможность воспроизводить все мелкие подробности конфигурации оригинала. Важно было лишь обеспечить четкий отпечаток в процессе равномерного осаживания модели в «постель» (рис. 98, а) и не повредить его при извлечении модели из не очень прочной формы (рис. 98, в). Первое условие зависело от глубины осадки модели и влажности предварительно разрыхленной песчано-глинистой смеси (широко известна возможность изготавливать из сырого песка на пляже сложные скульптуры с выразительными подробностями). Чем глубже осадка, тем плотнее и прочнее форма отпечатка. Второе условие зависело от прочности смеси, определяемой содержанием влаги и глины, и накладывало дополнительные ограничения на конфигурацию получаемого изделия — кроме одностороннего рельефа, оно не должно было иметь никаких поднутрений, мешающих извлечь модель из формы. Чтобы не размывать отпечаток формы струей металла, заливаемого сверху непосредственно в рабочую полость, можно после уплотнения и выравнивания верхней части формы вырезать специальную приемную чашу 1 с каналом, соединяющим ее с полостью формы (рис. 98, б). Аналогичное устройство (промывник) 2 с противоположной стороны позволяет по окончании заполнения формы слить с поверхности отливки наиболее загрязненный металл, и тем самым улучшить ее качество. Приемная (литниковая) чаша и промывник являются простейшим вариантом литниковой системы. За время существования процесс литья в песчаную форму, изготовленную по модели, совершенствовался, усложнялся, детализировался, прежде чем стал пригодным для современного, в том числе автоматического, производства отливок. Таким образом, спустя тысячелетия он не потерял своего значения. Но вернемся к его древнему воплощению. На рис. 99 показана одна из древнейших художественных отливок, полученная литьем в открытую форму, изображающая, по-видимому, семью из трех человек — отца, мать и дочь. Ома найдена среди остатков поселений ранней земледельческой культуры (Куль-Тепе) в Каппадокии. Подобные отливки могли украшать части одежды, изделия из кожи и дерева, иметь культовое значение. Ее фигурная поверхность имеет типичную для песчаной формы шероховатость.

|

|||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 56; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.170.83 (0.009 с.) |