Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гидравлические вяжущие веществаСтр 1 из 12Следующая ⇒

Гидравлические вяжущие вещества - более сложные по составу, чем воздушные, вещества, затвердевающие и сохраняющие свою прочность не только на воздухе, но и в воде. После смешивания с водой способны схва- тываться, твердеть, сохранять и повышать свою прочность не только на воздухе, но и в воде. Они содержат сложные минералы, образующиеся при обжиге карбонатных пород или искусственных смесей: силикаты, алюминаты, ферриты кальция. К гидравлическим веществам относятся: · гидравлическая известь; · портландцемент и его разновидности; · специальные цементы. В отдельную группу выделяют вяжущие вещества автоклавного твердения, быстро набирающие прочность только в автоклаве в среде на- сыщенного водяного пара при температуре 175-200°С и давлении 0,8-1,5 МПа. К ним относятся романцемент, глиноземистый и расширяющиеся цементы, гипсоцементно-пуццолановые, известково-кремнеземистые и из- вестково-шлаковые вяжущие, нефелиновый цемент, хотя по существу эти вяжущие являются гидравлическими. Число разновидностей гидравлических вяжущих постоянно растет благодаря использованию новых видов сырья и применения современных способов производства. Сырьем для производства минеральных вяжущих являются различ- ные горные породы, главным образом осадочного происхождения, и неко- торые массовые побочные продукты металлургической, энергетической, химической и других отраслей промышленности. В больших объемах ис- пользуются карбонатные (известняк, мел, доломит, мергель, магнезит), сульфатные (гипс, ангидрит), кремнеземистые (диатомит, трепел, опока), глинистые и высокоглиноземистые (бокситы) горные породы, а также промышленные отходы (доменные и другие металлургические шлаки, шлаки и зола от пылевидного сжигания твердого топлива, нефелинового шлама). При этом отпадает необходимость организации карьеров по добы- че природного сырья, сокращаются расходы топлива и электроэнергии на

222 обжиг и помол, что в целом способствует охране природы и среды обита- ния человека. Технологический процесс производства вяжущих состоит из сле- дующих циклов – измельчение сырья до частиц примерно одного размера, тщательное смешение смеси для получения однородной композиции, об- жиг сырья при высоких температурах (в результате физико-химических процессов в период обжига образуются новые соединения, способные взаимодействовать с водой и при этом твердеть, превращаясь в искусст- венный камень). Причём каждое вяжущее требует определенной темпера- туры и продолжительности термической обработки. Высококачественные вяжущие (портландцемент и глиноземный цемент) получают обжигом при высоких температурах до частичного плавления (спекания) сырьевой сме- си.

Чаще всего продукты обжига еще не являются готовым вяжущим. Для проявления вяжущих свойств их подвергают тонкому измельчению (помолу) в чистом виде или чаще совместно с добавками, вводимыми с це- лью регулирования технологических свойств теста вяжущего и эксплуата- ционных свойств искусственного камня, а также облегчения помола и удешевления. Чем выше тонкость помола, тем быстрее и полнее пройдут процессы химического взаимодействия вяжущего с водой. Минеральные вяжущие обычно приводят в рабочее состояние путем смешивания с водой (затворения). Иногда (например, в случае с магнези- альными вяжущими) затворение производят водными растворами солей. Переход теста в искусственный камень происходит в результате затверде- вания – сложных процессов, сопровождающих химическое взаимодействие вяжущего с водой с выделением теплоты (экзотермический процесс). Применение – в сухих и влажных условиях, где требуется высокая прочность и там, где нельзя применять воздушные вяжущие вещества. Их используют в кладочных и штукатурных растворах для наружных стен, фундаментов и получения бетона, железобетона, асбестоцементных и дру- гих изделий. Гидравлическая известь (ГОСТ 9179-77) – продукт умеренного обжига (не до спекания) кальциево-магниевых карбонатных пород (мерге- листых известняков) при температуре 900-1000°С, содержащих 6-20% гли- нистых и песчаных примесей, 2-5% углекислого магния и некоторые дру- гие примеси. Для получения качественного продукта, необходимо приме- нять мергелистые известняки с возможно более равномерным распределе- нием глинистых и других включений. Выпускается известь в виде кусков или порошка и содержит низко- основные минералы и свободные окиси кальция и магния. Известно, что чем больше содержание свободного СаО, тем меньше у извести способ- ность к гидравлическому твердению в зависимости от содержания окиси кальция известь бывает:

223 · сильногидравлическая (содержит активных СаО + MgО в пере- счете на сухое вещество не менее 1 и не более 15%); · слабогидравлическая (содержит активных СаО + MgО в пересчете на сухое вещество не менее 15 и не более 60%). Смоченная водой гидравлическая известь гасится и рассыпается в порошок, а залитая водой образует пластичное тесто, которое не следует хранить более суток во избежание затвердения. Негашеная гидравлическая известь – порошок желтоватого цвета, истинная плотность которого составляет 2,2-3,0 г/см3, средняя плотность в рыхлом состоянии 500-800 кг/м3, в уплотненном – соответственно 850- 1100 кг/м3. Тонкость помола характеризуется остатком на ситах № 02 и 008 соответственно 1 и 10%. Предел прочности при сжатии определяют на об- разцах в возрасте 28 суток комбинированного твердения (7 суток при влажном воздухе и 21 сутки – в воде). Для слабогидравлической извести предел прочности при сжатии не менее 2 МПа, для сильногидравлической – не менее 5 МПа. Преимуществом молотой негашеной извести перед гашеной является более быстрое схватывание и твердение. Применение - для приготовления штукатурных и кладочных раство- ров, предназначенных для сухой и влажной среды, бетонов низких марок. Эта известь дает более прочный раствор, но менее пластичный по сравне- нию с воздушной известью. Гидравлическую известь следует хранить в сухих закрытых по- мещениях. Транспортировку на место строительных работ осуществляют в цементовозах, контейнерах или бумажных битуминизированных мешках. Цементы – общее название большой группы минеральных вяжущих веществ, которые, за исключением некоторых специальных видов, обла- дают гидравлическими свойствами. Нормируются показатели минерало- гического состава (минеральных вяжущих), степени дисперсности, проч- ности на сжатие и соответствия марке, водостойкости и коррозионной ус- тойчивости, а также сроки схватывания. Перспективным направлением развития номенклатуры вяжущих яв- ляется применение композиций с полимерными добавками (смол, эмуль- сий), что повышает прочность и сопротивляемость действию агрессивных сред. Романцемент, в отличие от гидравлической извести, не содержит свободной окиси кальция и магния, обладает невысокой прочностью. Портландцемент (сокращенное наименование, предусмотренное стандартом, ПЦ) (ГОСТ 10178-85) – наиболее распространённое в мире гидравлическое вяжущее вещество – порошкообразный продукт тонкого измельчения портландцементного клинкера (для замедления схватывания цемента добавляют гипс – 3-5%), который получают путем обжига до спе- кания природного сырья или искусственной сырьевой смеси определенно-

224 го состава, обеспечивающей в цементе преобладание силикатов кальция. Он имеет серо-зеленый цвет, среднюю плотностью в рыхлом состоянии – 1000-1100 кг/м3, в уплотненном – 1400-1700 кг/м3, истинная плотность – 3,05-3,15 г/см3. Название «портландцемент» связано с географическим на- званием полуострова Портланд на юге Великобритании.

Портландцемент – наиболее совершенный вид гидравлических вя- жущих, необходимый для получения бетона, железобетонных конструкций, высококачественных растворов для каменных кладок и штукатурок. Его свойства формируют клинкерные минералы – 3CaO·SiO2; 2CaO·SiO2; 3CaO·Al2O3; 4CaO·Al2O3·Fe2O3, которые образуются при обжиге сырьевой смеси до спекания при температуре 1450-1480ºС и при твердении создают прочный искусственный камень. При обжиге материал частично плавится и спекается, происходит химическое взаимодействие между его состав- ляющими с образованием силикатов и алюминатов кальция; свободной окиси кальция не остается. Образовавшиеся в результате обжига твердые камнеподобные куски (цементный клинкер) размалывают в шаровых мель- ницах и получают цемент. Для регулирования сроков схватывания при по- моле клинкера всегда добавляется небольшое количество двуводного гип- са (3,5-5% по массе цемента) и активные минеральные добавки (до 15% по массе цемента). Для регулирования сроков схватывания цемента при по- моле клинкера добавляют до 3,5% гипса по массе цемента. Для получения специальных свойств портландцемента вводят активные минеральные до- бавки. Марки портландцемента: 250, 300, 400, 250, 500, 600, 900, 1000. Недостатки портландцемента – склонность цементного камня к кор- розии под действием агрессивных сред - пресных и минерализованных вод, содержащих минеральные кислоты, соли (особенно опасна сульфатная коррозия). Разновидности портландцемента: · пластифицированный; · гидрофобный; · быстротвердеющий; · сульфатостойкий и др. Портландцемент и свойства его компонентов Портландцемент – важнейшее и наиболее распространенное гид- равлическое вяжущее вещество, для которого основным сырьем для про- изводства служит известняк (мел) и глина, подобранные в соотношении примерно 3:1 (в весовых частях). Свойства цемента определяются в основном его химическим, мине- ралогическим составом. Портландцементный клинкер имеет следующий минералогический состав: – рехкальциевый силикат (алит) 3CaO·S:O2 40-65%; – двухкальциевый силикат (белит) 2CaO·S:O2 15-40%;

225 – трехкальциевый алюминат 3СаО·А12О3 5–15%; – четырехкальциевый алюмоферрит 4СаО·Аl2 O3• Fe2О3 5- 15%; – окись кальция до 1%. Трехкальциевый силикат – основной минерал ПЦ клинкера; он бы- стро твердеет и при этом набирает высокую прочность. Поэтому высокое содержание алита имеет важное значение для качества цемента. Высоко- марочные и быстротвердеющие цементы должны содержать большое ко- личество алита.

Двухкальциевый силикат – второй по важности и содержанию мине- рал клинкера; твердеет и набирает прочность очень медленно, но в течение нескольких лет в благоприятных условиях прочность его постоянно возра- стает. Суммарное содержание алита и белита в клинкере портландцемента может доходить до 80%, что дает основание называть его силикатным це- ментом. Трехкальциевый алюминат – самый активный из клинкерных мате- риалов; твердеет он очень быстро, но продукт его гидратации имеет повы- шенную пористость, низкую прочность и долговечность. Четырехкальциевый алюмоферрит по скорости твердения и прочно- сти занимает промежуточное положение между алитом и белитом но не обладает высокой прочностью. Таким образом, изменяя количественное содержание клинкерных минералов, можно изменять определенные свойства цемента. Твердение портландцемента после смешивания его с водой — слож- ный физико-химический процесс. Образовавшееся пластичное цементное тесто через несколько часов начинает загустевать (схватываться), а затем твердеть с постепенным нарастанием механической прочности цементного камня. Процесс твердения цементного камня продолжается несколько лет и его можно разделить на три периода. Первый период – взаимодействие клинкерных материалов с водой с образованием гидратных соединений по реакциям: 3CaO·SiO2 + 5Н2О = 2СаО • SiO2 • 4Н2О +Са(ОН)2; 2CaO·SiO2 + 4Н2О = 2СаО·SiO2·4H2O: 3СаО·А12О3 + 6Н2О = 3СаО·А12О3· 6Н2О; 4CaO·A12O3·Fe2O3 + 6H2O = 4CaO·A12O3·Fe2O3·6H2O. Второй период — коллоидационный. Из-за низкой растворимости гидратных соединений раствор оказывается перенасыщенным, и они начи- нают выделяться в коллоидном состоянии. При сближении между колло- идными частичками проявляются силы межмолекулярного взаимодействия, цементное тесто теряет подвижность, начинается его схватывание. Третий период — кристаллизационный. В это время гидрат окиси кальция Са(ОН)2 и трехкальциевый гидроалюминат 3СаО•А12Оз•6Н2О из коллоидного состояния переходят в кристаллическое. Кристаллы сраста-

226 ются между собой, образуя прочный кристаллический сросток, пронизы- вающий коллоидную массу, состоящую главным образом из двухкальцие- вого гидросиликата 2CaO·SiO2·4H2O. Со временем прочность кристаллического сростка увеличивается, так как из него постепенно удаляется вода, поэтому прочность цементного камня спустя несколько лет в несколько раз превышает марочную. Производство портландцемента. Природным сырьем, пригодным для получения портландцемента, являются известняковые мергели, известняки, мел, ракушечник, известняковый туф и глинистые горные породы, которые должны содержать около 75-78% известняка и 22-25% глины. В зависимости от способа подготовки сырьевой смеси различают следующие способы производства портландцемента: · мокрый; · сухой; · комбинированный. Мокрый способ производства портландцемента (рис.20). Сырьевые материалы, доставляемые из карьера на завод в кусках, подвергают пред- варительному измельчению (до размеров не более 5 мм): твердые породы измельчают в дробилках, шаровых мельницах, более мелкие (глина, мел) перемешивают в бассейнах (болтушки с водой). После измельчения смета- нообразная смесь известняка, глины и воды в виде шлама насосами пода- ется в коррекционные шламбассейны (стальные или железобетонные ре- зервуары цилиндрической формы), где окончательно корректируется хи- мический состав шлама. Затем шлам перекачивают в горизонтальные шламбассейны большей емкости, в которых создается запас шлама на 3...4 суток для бесперебойной работы печей. Из бассейнов шлам равномерно подается на обжиг во вращающуюся печь – длинный стальной цилиндр, внутри футерованный огнеупорным материалом. Длина печи 150...185 м, диаметр до 5 м. Печь расположена под небольшим уклоном к горизонту (3...4о) и медленно вращается вокруг своей оси. Шлам загружают в верхней стороне печи, и он передвигается к нижнему ее концу. Горячие газы нагре- вают его до требуемой температуры, при этом в шламе протекают сле- дующие физико-химические процессы: масса высыхает и образуются ко- мья, затем выгорают органические вещества и начинается дегидратация — удаление химически связанной гидратной воды. При 800-1000°С происхо- дит интенсивный процесс диссоциации карбоната кальция с образованием оксида кальция и углекислого кальция, который удаляется вместе с про- дуктами горения. Оксид кальция СаО вступает в химические реакции с ок- сидами глины.

227

Рис. 20.Технологическая схема производства портландцемента мокрым способом: 1 – шнековая дробилка; 2 – молотковая дробилка; 3 – объединенный склад; 4 – валковая дробилка; 5 – болтушки; 6 – ковшовый питатель; 7 – бункера сырьевых мельниц; 8 – тарельчатые питатели; 9 – сырьевая мельница; 10 – коррекционные вертикальные шламбассейны; 11– горизонтальные шламбассейны; 12 – вращающаяся печь; 13 – холодильник; 14 – цементные силосы; 15 – упаковочная машина; 16 – отгрузка цемента

Наиболее интенсивно реакции химического соединения СаО проис- ходят при 1200-1250°С, при этом образуются двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. При тем- пературе 1300°С трехкальциевый алюминат 3СаО·А12О3 и четырехкаль- циевый алюмоферрит 4СаО·Аl2О3·Fе2О3 расплавляются и образуют клин- керную жидкость, в которой растворяются СаО и 2СаО·SiO2 с образовани- ем трехкальциевого силиката 3СаО·SiO2, который кристаллизуется из рас- плава при 1450°С. Трехкальциевый силикат - важнейший минерал клинкера. При по- нижении температуры до 1300°С жидкий расплав застывает, заканчивается процесс спекания. Клинкер представляет собой зерна серовато-зеленого цвета, твердые, размером до 25 мм. Раскаленный клинкер поступает в холодильник, где охлаждается до 80-100°С холодным воздухом, затем его отправляют на склад, где находится в течение 1-2 недель. За этот период снижается твер- дость зерен клинкера, что в дальнейшем облегчает помол. Клинкер разма- лывают совместно с гипсом и активными минеральными добавками в трубных шаровых мельницах. Готовый цемент направляется в силосы на 2 недели, а затем его упаковывают в бумажные мешки по 50 кг. ГОСТ 10178-85 предусматривает выпуск трех видов портланд- цемента: · ДО – без добавок;

228 · Д5 - 5% активных минеральных добавок; · Д20 – свыше 5% добавок, но не более 20%.

Мокрым способом перерабатывают мягкое сырье с повышенной влажностью (мел, глина). Этот способ отличается в худшую сторону высо- кой энергоемкостью обжига, связанной с испарением содержащейся в шламе воды. Сухой способ производства портландцемента применяют в случае, если сырье имеет невысокую влажность 8-10%. Технологические операции не меняются, однако производство сухим способом проще, экономичнее, чем мокрым из-за отсутствия процесса образования шлама. Кроме того, можно совместить помол и подсушку сырья. Сырьевые материалы дробят, сушат, измельчают. Получаемый в ре- зультате порошок (сырьевая мука) должен иметь остаточную влажность не более 2%. Сухой порошок гранулируют или формуют в брикеты. Гранулы обжигают в циклонных теплообменниках, вращающихся печах, брикеты – в шахтных печах. Сухой способ экономичнее и особенно выгоден при использовании однородного сырья с невысокой естественной влажностью. После помола цемент хранят в силосах — металлических или желе- зобетонных емкостях цилиндрической формы диаметром 10-15 м и высо- той 25-30 м. Во время хранения цемент постепенно остывает после помо- ла; свободный оксид кальция гасится влагой, содержащейся в воздухе. По- требителям цемент отправляют в защищенном от увлажнения виде либо навалом в автоцементовозах, крытых железнодорожных вагонах, либо упакованным в многослойные бумажные или полиэтиленовые мешки. Комбинированный способ: п одготовку сырья осуществляют по схеме мокрого способа, затем полученную жидкую сметанообразную массу (шлам) частично обезвоживают, приготовляют из нее гранулы и обжигают по схеме сухого способа. Отличительной особенностью портландцемента является то, что он имеет относительно постоянный химический и минералогический состав, обусловливающий стабильные физико-механические свойства. При твердении цемента на воздухе за счёт кристаллизации и коллои- дизации повышается прочность цементного камня и выделяется тепло. В первые 3-7суток прочность нарастает довольно быстро (70%), затем в ин- тервале 7-28 суток — рост прочности замедляется (30%). Через 28 суток наступает марочная прочность (100%). В дальнейшем повышение прочно- сти относительно невелико, но может продолжаться в течение многих лет, особенно во влажной и теплой среде. Свойства портландцемента: · истинная и насыпная плотность; · тонкость помола;

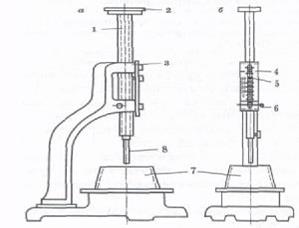

229 · водопотребность; · сроки схватывания; · равномерность изменения объема; · прочность. Истинная плотность портландцемента составляет 3,05-3,15 г/см3. Насыпная плотность в зависимости от степени уплотнения равняет- ся: в рыхлонасыпном состоянии – 1,1 г/см3, в уплотненном – 1,5-1,6 г/см3. Тонкость помола влияет на скорость схватывания. Чем тоньше из- мельчен цементный клинкер, тем быстрее и полнее протекает взаимодей- ствие цемента с водой и тем выше будет его прочность. С повышением дисперсности цемента возрастает скорость твердения, полнота использо- вания вяжущего, а также прочность искусственного камня. Тонкость помола можно определить двумя способами: § ситовым анализом; § определением его удельной поверхности. Удельная поверхность – это величина поверхности зерен (в см2) в 1 г цемента. Остаток на сите № 008 составляет не более 15%. Удельная по- верхность должна быть 2500...3000 см2/г. Водопотребностъ и нормальная густота. Водопотребность – то количество воды (в %), которое необходимо ввести в цемент для получения теста нормальной густоты (затворения). Водопотребность портландцемента находится в пределах 22-26% в зави- симости от минерального состава и тонкости помола. Определение нор- мальной густоты производят с помощью прибора Вика (рис.21).

Рис. 21. Прибор Вика: а — вид сбоку; 6 — вид спереди; 1 — стержень с грузом; 2 — дополнительный груз; 3 — обойма; 4 — шкала; 5 — указатель; 6 — зажимный винт; 7 — кольцо для цементного теста; 8 — пестик

230 Нормальной густотой теста является такая его консистенция, при ко- торой пестик прибора, погружаясь в кольцо, заполненное тестом, не дохо- дит до дна кольца на 5-7 мм. Нормальная густота цементного теста состав- ляет 24-28% от массы цемента. Сроки схватывания. Начало схватывания согласно ГОСТу не ранее 45 мин (обычно наступает через 1-2ч). Окончание схватывания не позднее 10ч от начала затворения (обычно через 4-6 ч). Начало и конец характери- зуют быстроту нарастания пластической прочности цементного теста. Окончание твердения – через 28 суток. Равномерность изменения объема цемента – показатель, характери- зующий его доброкачественность. Твердение цемента сопровождается объемными деформациями: на воздухе происходит усадка, в воде — набу- хание. Важно, чтобы изменения объема были равномерными. Причиной неравномерного изменения объема являются местные деформации, вы- званные гидратацией с увеличением объема свободных СаО и МО в виде пережога. Это свойство определяется на образцах-лепешках, которые не должны искривляться или растрескиваться после кипячения в воде и вы- держивании над паром, до испытания лепешки одни сутки твердеют во влажном воздухе. При неравномерном изменении объема снижается не только предел прочности, но и разрушается цементный камень. Цемент, не выдержавший испытание на равномерность изменения объема, нельзя применять в строительстве. Тепловыделение при твердении. Взаимодействие цемента с водой со- провождается выделением большого количества теплоты в течение дли- тельного времени; заметного повышения температуры твердеющей смеси обычно не происходит. Но при возведении массивных бетонных конструк- ций (фундаменты, толстые стены, плотины) потери теплоты в окружающее пространство незначительны по сравнению с общим количеством выде- ляющейся теплоты и возможен разогрев бетона внутренней части конст- рукции до 600С и более, что может вызвать его растрескивание. С другой стороны, при бетонировании в холодное время года повышенное тепловы- деление способствует поддержанию положительной температуры бетона. Кроме того, тепловыделение и его скорость зависят от минерального со- става и тонкости помола цемента. Трехкальциевый алюминат и алит обла- дают высокой экзотермией и выделяют много теплоты в ранние сроки твердения. Белит характеризуется низкой экзотермией и выделяет тепло очень медленно. Тепловыделение ускоряется при повышении тонкости помола цемента. Прочность характеризуется маркой, которую устанавливают по пре- делу прочности при изгибе образцов-балочек размером 40x40x160 мм и при сжатии их половинок, изготовленных из цементно-песчаного раствора нормальной консистенции состава 1:3 (по массе) на стандартном песке и испытанных через 28 суток. Первые сутки после изготовления образцы

231 твердеют в форме во влажном воздухе, последующие 27 суток – без фор- мы в воде комнатной температуры. Через 28 суток балочки испытывают на изгиб, а образовавшиеся половинки – на сжатие. Предел прочности при сжатии в возрасте 28 суток называют активностью цемента. Согласно ГОСТ 10178–85 портландцемент имеет следующие марки: М400, 500, 550, 600. В целях унификации требований российских и европейских стандар- тов вводится деление цементов по прочности на классы (МПа): 22,5; 32,5; 42,5; 52,5. Условное обозначение портландцемента должно состоять из: · наименования вида цемента — портландцемент (ПЦ); · марки цемента; · содержания добавок; · обозначения стандарта.

Например, ПЦ-400Д20 ГОСТ 10178-5 – портландцемент марки 400, добавок 20%. Химическая стойкость цементного камня определяется скоростью и глубиной коррозионных процессов, вызванных действием агрессивных веществ на его составляющие, главным образом на Са(ОН)2 и гидроалю- минат кальция 3СаО•А1203•6Н20. Агрессивные жидкости и газы проникают в цементный камень благодаря развитой системе сообщающихся капил- лярных пор. Коррозия цементного камня. Коррозия портландцемента (в бетонах и растворах) происходит под действием агрессивной среды, создаваемой различными жидкостями и газами. На практике обычно одновременно протекает несколько видов коррозии. Различают три основных вида коррозии цементного камня: Коррозия первого вида возникает в результате воздействия пресных вод на цементный камень путём растворения и вымывания выделяющейся при твердении портландцемента Са(ОН)2, которая больше растворяется в воде по сравнению с другими продуктами гидратации и разлагает другие гидраты, вследствие чего бетоны становятся более пористыми и постепен- но разрушаются. Коррозия второго вида – процессы, происходящие под действием вод, содержащих химические вещества (соли), вступающие в обменные реакции с составными частями цементного камня. Например, коррозия бе- тона под действием углекислых вод (углекислота имеется во многих при- родных водах), сточных вод (в них часто содержится соляная кислота), разрушающих подземные бетонные конструкции (фундаменты и др.). Коррозия третьего вида - процессы, связанные с образованием ма- лорастворимых продуктов, которые постепенно накапливаются в капилля- рах, порах и других пустотах цементного камня. По мере увеличения объ- ема этих отложений, цементный камень сначала уплотняется, а затем на-

232 чинает разрушаться. Например, сульфоалюминатная коррозия – разруше- ние цементного камня под действием вод, в которых растворены соли сульфатов. В результате обменных реакций образуется труднораствори- мый гидросульфоалюминат кальция, так называемая «цементная бацилла» (названа из-за внешнего сходства игольчатых кристаллов гидросульфоа- люмината кальция с некоторыми бактериями), которая при кристаллиза- ции увеличивается в объеме в 2,86 раза и разрушает цементный камень. Возможность сульфоалюминатной коррозии необходимо учитывать при строительстве морских сооружений, возведении фундаментов и других подземных конструкций в районах с высоким содержанием сульфат-иона в грунтовых водах. Магнезиальная коррозия возникает при взаимодействии Са(ОН)2 с магнезиальными солями, встречающимися в растворенном виде в грунтовых водах и содержащимися в морской воде в больших объёмах. Для предотвращения коррозии цементных материалов нужно правильно выбирать вид цемента, изготавливать особо плотные растворы и бетоны и предохранять их от воздействия агрессивных жидкостей, создавая гидро- изоляционные покрытия. Меры борьбы с коррозией: 1. Обеспечение гидроизоляции (в этом случае вода не проникает внутрь цементного камня и разрушающих процессов не происходит); 2. Применение цементов определенного минералогического со- става (сульфатостойкий цемент); 3. Введение активных минеральных добавок (пуццолановый и шлакопортландцемент); 4. Тщательное уплотнение бетонной смеси; 5. Применение защитных облицовок и покрытий – полимерными пленками, битумными обмазками, керамическими и стеклянными плитка- ми, которые исключают воздействие агрессивной среды на конструкции.

Применение, транспортирование и хранение цементов. Благодаря универсальности, высокой прочности, способности сравнительно быстро твердеть на воздухе и в воде области применения портландцемента об- ширны и разнообразны. Применяют его при возведении бетонных и желе- зобетонных конструкций, работающих в подземных, подводных и назем- ных условиях; для изготовления сборных и монолитных бетонных и желе- зобетонных конструкций для жилищного, промышленного, дорожного, сельского и других видов строительства. На основе ПЦ изготавливают бе- тоны различного вида, высокомарочные строительные растворы, тепло- изоляционные материалы и т.д. Не рекомендуется применять его для изготовления конструкций, подвергающихся действию воды морской, минерализированной или пре- сной – проточной или подаваемой под напором. В этих случаях следует

233 применять разновидности ПЦ: сульфатостойкий, портландцементы с ак- тивными минеральными добавками. Транспортируют портландцемент в крытых или специальных желез- нодорожных вагонах и в автомобилях-цементовозах, приспособленных для механической разгрузки. Загружают цемент в такие емкости главным об- разом пневматическим способом. Перевозят портландцемент и в много- слойных бумажных мешках, которые удобны при транспортировке. ПЦ необходимо хранить в закрытых складах с плотной крышей, сте- нами и деревянным полом, возвышающимся над землей, защищенных от увлажнения и загрязнения. Но в любом случае даже в самых благоприят- ных условиях при длительном хранении активность цемента снижается в результате частичной гидратации и карбонизации цемента из-за его высо- кой гигроскопичности. Частицы с поверхности взаимодействуют с водой и слипаются, образуя комья. Снижение марочной прочности при продолжи- тельном хранении составляет: за 3 месяца — 15-20%, через 6 месяцев – 20- 30%, за год — до 40%. В большей степени снижают прочность тонкомоло- тые цементы. Портландцемент и его разновидности Портландский цемент, который является высококачественным и дос- таточно дорогим материалом, необходимо расходовать экономно, заменяя, где это возможно, более дешевыми вяжущими – известью, гипсовыми вя- жущими, смешанными цементами На основе ПЦ клинкера промышленность изготавливает многочис- ленные разновидности цементов, обладающих специальными, строитель- но-технологическими свойствами и используемых в самых различных це- лях. К таким цементам относятся: быстротвердеющий и гидрофобный, бе- лый и сульфатостойкий и др. Специальные цементы Специальные цементы отличаются от портландцемента и его разно- видностей видом исходного сырья, технологией производства, химическим и минералогическим составами, свойствами и областями применения. В эту группу гидравлических вяжущих входят глиноземистый, расширяю- щийся, безусадочные цементы и гипсоцементно-пуццолановое вяжущее вещество, напрягающий цемент. Глиноземистый цемент (ГОСТ 969-77) по минералогическому со- ставу и техническим свойствам отличается от портландцемента. Глинозе- мистый цемент – быстротвердеющее и высокопрочное гидравлическое вя- жущее, получаемое обжигом и последующим тонким измельчением сырь- евой смеси известняков СаСO3 и бокситов (Аl2О3) и состоящее преимуще- ственно из алюминатов кальция (ГЦ часто называют алюминатным), при- дающих вяжущие свойства. Сырьем для его производства служит смесь известняка или извести и пород с высоким содержанием гидрата глинозема Аl2О3·пН2О, чаще бокси-

234 тов. Сырье обжигают до плавления в электрических дуговых или домен- ных печах при температуре более 1500°С или реже до спекания при 1200- 1300°С во вращающихся печах. В процессе твердения, протекающего ана- логично твердению ПЦ, образуется высокопрочное вещество двухкальцие- вый гидроалюминат 2СаО·Аl2О3·8Н20 в кристаллической форме и гелевид- ная масса гидроксида алюминия А1(ОН)3. Полученный продукт после охлаждения размалывают в порошок. Тонкость помола глиноземистого цемента должна быть такой, чтобы оста- ток при просеве на сите с сеткой № 008 не превышал 10% массы пробы. Вследствие высокой твердости помол сплава (клинкера) требует больших затрат электроэнергии, что является причиной, наряду с дефи- цитностью бокситового сырья, высокой стоимости и ограниченного произ- водства глиноземистого цемента (он в 4-5 раз дороже портландцемента). Химический состав ГЦ определяет быстрое твердение и другие свойства глиноземистого цемента. Уже в первые сутки твердения глинозе- мистый цемент набирает более 50% марочной прочности. При столь быст- ром твердении он обладает нормальными сроками схватывания: начало схватывания не ранее 30 мин., конец – не позднее 12 ч от начала затворе- ния. Марки ГЦ, определяемые по результатам испытания образцов 3-х су- точного возраста по прочности на сжатие: 400, 500 и 600. Портландцемент набирает такую прочность только через 28 суток нормального твердения. Преимущества: · ГЦ по сравнению с ПЦ дает искусственный камень, более плотный и более стойкий в большинстве агрессивных сред: в растворах сульфатов кальция и магния, в морской и болотной воде; · после полного затвердения он может выдерживать нагрев до 900°С, поэтому его применяют для приготовления жаростойких бетонов, выдерживающих нагрев до 1200°С; · коррозионно-стоек в сульфатных, морских и углекислых водах. Недостатки: · ГЦ обладает высокой экзотермией — тепловыделение при твердении в 1,5 раза больше тепловыделения портландцемента, поэтому применять его для бетонирования массивных конструкций не рекоменду- ется; · смешивать глиноземистый цемент с известью или портландце- ментом нельзя, так как кроме снижения его прочности, может произойти разрушение этого смешанного вяжущего под действием щелочей при твердении; · широкое применение ограничивается его высокой стоимостью (он в 4 раза дороже портландцемента). Применение– в специальных сооружениях, для изготовления быст- ротвердеющих и жаростойких бетонов и строительных растворов, при ава-

235 рийно-ремонтных и монтажных работах, а также зимнем бетонировании, для изготовления расширяющегося и безусадочного цементов. Расширяющиеся и безусадочные цементы (расширение 0,2...1,0%) – цементы, способные, в отличие от других видов цементов, обеспечить водонепроницаемость при заполнении швов между панелями, заделке трещин, гидроизоляции туннелей, стволов шахт и других работах. Кроме того, эти цементы отличаются способностью при твердении во влажных условиях незначительно расширяться или не давать усадки при твердении на воздухе. Расширяющиеся цементы Твердение большинства гидравлических вяжущих на воздухе сопро- вождается усадкой (уменьшение линейных размеров и объема), способной привести к растрескиванию бетона или раствора, особенно в протяженных монолитных конструкциях. Эту проблему могут решить расширяющиеся, водонепроницаемые и напрягающие цементы, которые расширяются или хотя бы не дают усадки в начальный период твердения. Из них можно по- лучить практически непроницаемый бетон. Расширяющиеся цементы – смешанные вяжущие, состоящие из гли- ноземистого или ПЦ и компонентов, обеспечивающих образование такого количества гидросульфоалюмината кальция, которое необходимо для по- лучения эффекта расширения. Наиболее широко используются: · гипсоглиноземистый расширяющийся цемент; · расширяющийся портландцемент. Гипсоглиноземистый расширяющийся цеме

|

||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 162; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.10.246 (0.127 с.) |