Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные конструктивные характеристики

Отражательная печь (рисунок 1.1) представляет собой чашу с металлом, накрытую сводом. В пространстве между металлом и сводом движутся нагретые газы от сгорания топлива. В основе работы печи лежит теплообмен в системе «Газ – Кладка – Металл». Кладка печи нагревается от факела и передает излучением тепло металлу. До 90% теплообмена приходится на излучение [3].

Рисунок 1.1 – Отражательная печь

Фундамент изготавливают в виде железобетонной коробки. Заполняют его бутовым камнем, бетоном, отвальным шлаком. Лещадь изготавливают набивную (кварц и огнеупорная глина), набивную литую (из дробленого магнезита с заливкой конверторным шлаком) или кирпичную. Своды подразделяют на арочные, распорно-подвесные и подвесные. Футеровка стен обычно делается из шамотного или магнезитового кирпича. Шамотный кирпич обладает отличными теплоизоляционными свойствами, но при температурах плавки он может в незначительной степени взаимодействовать с расплавом алюминия. Эта проблема решается обработкой футеровки специальным флюсом (80 % хлорида натрия и 20 % криолита) перед плавкой. Магнезит не взаимодействует с расплавами в печи, но в связи с его более высокой теплопроводностью толщина стенок должна быть увеличена для снижения тепловых потерь. Кладка печи заключается в металлический каркас [4]. Подача топлива и воздуха осуществляется через горелки в торцевой части печи. Загрузка шихты производится через загрузочные окна в боковой части – они обычно имеют большой размер для загрузки крупного лома. Плавка включает следующие этапы: загрузка, плавление, рафинирование, проведение химического анализа, корректировка химического состава, удаление шлака, выпуск металла, очистка. Общая продолжительность плавки составляет до 9 ч. Дымовые газы удаляются из печи через аптейк и боров с помощью дымовой трубы. Выпуск металла осуществляется через летку. Под печи должен иметь небольшой наклон в сторону выпускной летки для обеспечения полного удаления металла. Отражательные печи бывают однокамерные и двухкамерные. В двухкамерных печах процесс плавления производится в одной камере (плавильная камера), а доводка химического состава осуществляется во второй камере (копильнике). Обе камеры размещаются в одном корпусе. Вторая камера расположена ниже первой, чтобы металл переливался в нее самотеком. Однокамерные печи по конструкции и обслуживанию проще двухкамерных, занимают меньше места, проще в ремонте; однако их производительность на 25-30% ниже. Двухкамерные печи делятся на прямоточные и противоточные. В прямоточных печах отходящие газы и пламя горелок перемещаются по направлению движения металла из плавильного пространства в копильник. В противоточных печах, наоборот - греющие тазы из копильника попадают в плавильное пространство. Горелки размещают на торцевой стенке кладки, на противоположном торце - дымоход, сообщающийся с боровом - каналом, идущим к газоочистным устройствам и вытяжной трубе. Тепловой КПД отражательных пламенных печей составляет 25 %, производительность печи емкостью 20 т. - 2,6 т/ч. В таблице 1.1 приведены характеристики противоточной печи [3].

Недостаток пламенных отражательных печей сравнительно низкий тепловой КПД, относительно высокие безвозвратные потери металла, образующиеся при плавке, загрязненность отходящих газов пылевидной фракцией (хлориды, оксиды), что требует значительных затрат на газоочистку. Основные направления совершенствования отражательной плавки: · Подогрев дутьевого воздуха за счет тепла отходящих газов на 350-4000С. Препятствием является наличие в отходящих газах агрессивных возгонов хлоридов и фторидов, которые снижают срок службы материала рекуператоров · Печи со съемным сводом. Уменьшение времени загрузки шихты снижает тепловые потери · Газодинамическое перемешивание ванны расплавленного металла инертным газом (например азотом). Это увеличивает скорость прогревания металла.

Таблица 1.1 – Характеристики двухкамерной противоточной печи

Технологические параметры

В данной работе будет рассмотрена двухкамерная противоточная отражательную печь емкостью плавильной камеры 15 – 25 т с мазутным отоплением. Будет осуществляться контроль следующих параметров:

1. Расход мазута Мазут для отопления печи подается через 5 форсунок низкого давления с максимальной производительностью 150 кг/час. Общий расход мазута: G min = 400 кг/час G max = 600 кг/час

2. Расход вентиляторного воздуха Для горения подается атмосферный воздух или воздух, обогащенный кислородом до содержания 25-27% О2. Расход воздуха: V min = 4330 м3/час V max = 6500 м3/час с учетом коэффициента расхода воздуха 1,1-1,2 и потребности мазута в воздухе Lo=10,83 м3/кг.

3. Давление вентиляторного воздуха p min = 2 кПа p max = 10 кПа

4. Температура футеровки в плавильной камере Т min = 1000ОС Т max = 1200ОС

5. Химический состав отходящих газов O2 = 0 ÷ 2 % CO = 0 ÷ 0,05 % 2 ТЕХНИЧЕСКОЕ ОБОСНОВАНИЕ КОНТРОЛЯ ПАРАМЕТРОВ

Расход топлива и воздуха

Контроль расхода топлива и воздуха осуществляется для всех подобных печей. Точные данные о расходах необходимы при расчетах с поставщиками, кроме того эти параметры оказывают значительное влияние на весь ход процесса. От количества подаваемого топлива зависит температура в рабочем пространстве, а значит и производительность процесса. Расход топлива должен поддерживаться на заданном уровне. Контроль расхода воздуха необходим для того, чтобы коэффициент расхода поддерживался на заданном уровне, необходимом для полного сгорания топлива. Если коэффициент расхода опускается ниже заданного уровня, топливо сгорает не полностью. Это понижает экономичность всего процесса, кроме того в печи может увеличится содержание водорода в газовой фазе и появится опасность его растворения в металле. Если же окислителя подается слишком много, в печи создается сильная окислительная атмосфера и увеличивается угар металла и выход шлака. Таким образом, расход окислителя должен быть согласован с расходом топлива.

Давление воздуха

В отражательную печь подается вентиляторный воздух под избыточным давлением 2 – 10 кПа. Слишком низкое давление на входе может привести к ухудшению тяги, необходимой для удаления продуктов сгорания, это приведет к замедлению процесса горения. Аномально высокое давление обычно является индикатором аварийных ситуаций, например забивания газохода или дымовой трубы. Поэтому система сбора должна обеспечивать правильную и своевременную реакцию на изменения давления.

Температура футеровки

Огнеупорная футеровка отражательных печей испытывает большие тепловые нагрузки по всей поверхности, это связано с характером теплообмена. Поскольку срок кампании печи определяется в основном сроком службы футеровки, методы контроля состояния футеровки имеют большую актуальность. Температура футеровки должна поддерживаться не выше определенного технологией уровня, чтобы максимально продлить срок ее службы, снизить тепловые потери через стенки. Это позволяет повысить экономичность процесса.

Состав отходящих газов

По составу отходящих газов отражательной печи можно судить о том, как протекает процесс горения. Например, если содержание СО в отходящих газах достигает заметных размеров, это свидетельствует, что процесс горения протекает неполно вследствие плохого перемешивания топлива с окислителем. Кроме того газ СО еще и токсичен, и контролировать его содержание необходимо, чтобы он не превышал ПДК (ГОСТ 27824-2000 устанавливает содержание СО в отходящих газах горелок на жидком топливе не более 0,05% об.).

3 ВЫБОР ИЗМЕРИТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ

Измерение расхода

Для измерения расхода существует несколько методов: метод переменного перепада давления, метод постоянного перепада давления, метод скоростного напора, электромагнитный, ультразвуковой, кориолисовый и др.

Измерение расхода мазута Для измерения расхода мазута наиболее подходят кориолисовые расходомеры. Кориолисовые расходомеры — приборы, использующие для измерения массового расхода жидкостей, газов эффект Кориолиса. Принцип действия основан на изменениях фаз механических колебаний U-образных трубок, по которым движется среда. Сдвиг фаз пропорционален величине массового расхода [5]. Преимущества измерения кориолисовым расходомером: · высокая точность измерений параметров; · работают вне зависимости от направления потока; · не требуются прямолинейные участки трубопровода до и после расходомера; · длительный срок службы и простота обслуживания благодаря отсутствию движущихся и изнашивающихся частей; · нет необходимости в периодической перекалибровке и регулярном техническом обслуживании; · измеряют расход сред с высокой вязкостью;

Основными элементами датчика расхода являются две расходомерные трубки, на которых монтируются: - соединительная коробка с силовой электромагнитной (задающей) катушкой возбуждения и магнитом; - два тензодатчика с магнитами и электромагнитными катушками; - терморезистор. Элементы датчика закрыты защитным кожухом, на котором нанесен указатель направления потока. Внутри расходомерных трубок специальной формы движется измеряемая среда. Под воздействием задающей катушки расходомерная трубка колеблется с резонансной частотой. В результате эффекта Кориолиса, возникающем при движении среды в колеблющейся трубке, различные ее части изгибаются друг относительно друга. Этот изгиб приводит к взаимному рассогласованию по фазе колебаний различных участков расходомерной трубки, которое преобразуется электромагнитными детекторами скорости в выходной сигнал датчика расхода.

Массовый расход определяется путем измерения временной задержки между сигналами детекторов, которая пропорциональна массовому расходу. При отсутствии потока измеряемой среды изгиба трубки не происходит, и выходной сигнал отсутствует.

Для измерения расхода мазута был выбран расходомер кориолисовый Метран-360 R100 F. Он пригоден для измерения расхода тяжелых высоковязких жидкостей, таких как мазут. На рисунке 3.1 показана конструкция расходомера, на рисунке 3.2 – устройство сенсора расхода.

Рисунок 3.1 – Конструкция расходомера

Рисунок 3.2 – Конструкция сенсора расхода

Расходомер допускает измерение в среде с температурой -40.. +125 оС и давлением до 30 МПа. Условный диаметр трубопровода перед расходомером составляет 25 мм. Предел относительной погрешности измерения равен ±0,5%. Датчик изготовлен во взрывозащищенном исполнении. Температура окружающего воздуха должна быть в пределах: -40.. +60оС Датчик измеряет расход в диапазоне 33 – 11161 кг/ч. Генерируемый выходной сигнал (токовый 4-20 мА) пропорционален текущему массовому расходу. Расходомер устойчив к воздействию: - повышенной влажности (95±3)% при температуре 35°С и более низких температурах без конденсации влаги; - атмосферного давления в диапазоне от 84 до 106,7 кПа (группа исполнения Р1 по ГОСТ 12997); - вибрации в диапазоне от 5 до 2000 Гц с ускорением 9,8 м/с2; - переменных магнитных полей сетевой частоты напряженностью до 40 А/м. Расходомер соответствует требованиям ГОСТ Р 51649 по электромагнитной совместимости [6].

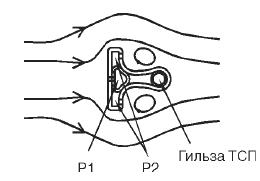

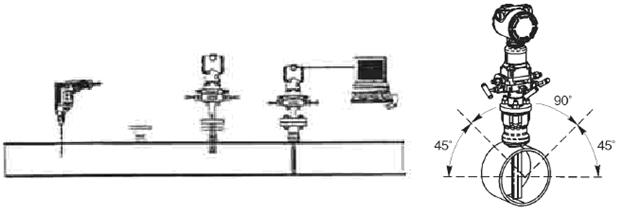

Измерение расхода воздуха Для измерения расхода воздуха в больших трубопроводах наиболее подходит метод переменного перепада давления. Суть его в том, что в трубопровод вставляется сужающее устройство (диафрагма, труба Вентури и т.п.), и измеряется перепад давления на нем. Сужающее устройство является местным сопротивлением, поэтому перепад давления на нем пропорционален скорости потока, которая при заданном диаметре трубопровода определяется объемным расходом газа. Особенность метода – обязательное наличие прямого участка трубопровода до и после сужающего устройства; а также невозможность измерения расхода вязких сред в узких трубопроводах. Для измерения расхода воздуха при его подаче в отражательную печь был выбран расходомер Метран-350- MFA на базе осредняющей напорной трубки OHT Annubar 485. Принцип действия расходомеров основан на измерении расхода среды (жидкости, газа, пара) методом переменного перепада давления с использованием осредняющей напорной трубки (далее ОНТ) Annubar. ОНТ Annubar 485 (рисунок 3.3) представляет собой погружную конструкцию, использующую в основе профиль T-образной формы. Такая конструкция применяется для измерения расхода в трубопроводах Dу от 50 до 2400 мм.

Рисунок 3.3 – OHT Annubar 485

Annubar 485 устанавливается фронтальной частью навстречу потоку, пересекая его по всему сечению. В центре фронтальной поверхности профиля, по всей его длине симметрично относительно центра оси трубопровода располагаютcя щелевидные пазы, осредняющие скорость потока измеряемой среды и воспринимающие давление торможения, которое передается в «плюсовую» камеру Р1. Благодаря замене точечных отверстий щелевидными пазами, осреднение скорости стало более полным и точным, а сама ОНТ меньше засоряется.

Фронтальная часть профиля T-образной формы широкая и плоская, поэтому точка отрыва потока более стабильна (значит, стабильнее сигнал перепада давления), а зона повышенного давления перед профилем более обширна. В результате, сигнал давления, передаваемый камерой р1 на измерительную мембрану датчика, на T-образном профиле выше, чем на других формах профилей при том же расходе. По всей длине Annubar 485 с тыльной стороны профиля расположены отверстия, воспринимающие давление разрежения, которое передается в «минусовую» камеру Р2. Разность давлений Р1 и Р2 является перепадом давления ∆Р = Р1-Р2 пропорциональным расходу. На рисунке 3.4 показана схема монтажа расходомера на горизонтальном трубопроводе.

Рисунок 3.4 – Монтаж расходомера на горизонтальном трубопроводе Датчик измеряет расход в диапазоне 4,2.. 20853600,0 м3/ч (диапазоны измерений расходов для конкретных условий эксплуатации рассчитываются заводом-изготовителем в соответствии с данными опросного листа). Температура измеряемой среды составляет -40...400°с (при интегральном монтаже датчика), -184...677°с (при удаленном монтаже датчика). Допустимое избыточное давление в трубопроводе - до 25 МПа. Диаметр условного прохода трубопровода для данной модели равен 500 мм. Датчик генерирует аналоговый выходной сигнал 4-20мА, а также цифровой сигнал по протоколу HART. Предел относительной погрешности измеряемой величины составляет 1,0 – 3,0 %. Электропитание осуществляется от внешнего источника тока: напряжение питания 11…55 В без внешней нагрузки (при передаче сигнала по 4-20 мА) или с Rн ≥ 250 Ом (при передаче сигнала по HART-протоколу); потребляемая мощность не более 1,1 Вт. Степень защиты от воздействия пыли и влаги для датчика соответствует стандарту IP 66. Средний срок службы расходомера равен 10 лет. Средняя наработка на отказ составляет 150 000 ч [6].

Измерение давления

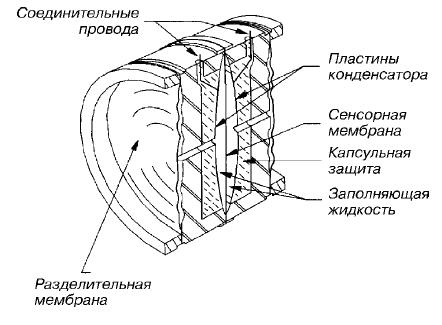

Существуют различные принципы измерения давления: тензометрический, пьезорезистивный, ёмкостной, индуктивный, резонансный. Для измерения давления воздуха целесообразно использовать емкостные датчики. Ёмкостные преобразователи (рисунок 3.5) используют метод изменения ёмкости конденсатора при изменении расстояния между обкладками. Известны керамические или кремниевые ёмкостные первичные преобразователи давления и преобразователи, выполненные с использованием упругой металлической мембраны. При изменении давления мембрана с электродом деформируется и происходит изменение емкости. В элементе из керамики или кремния, пространство между обкладками обычно заполнено маслом или другой органической жидкостью. Емкостные датчики работают наиболее эффективно при невысоких давлениях.

Рисунок 3.5 – Устройство емкостного сенсора

С учетом требуемых характеристик был выбран датчик Метран 3051 S- CG 2 A с емкостной ячейкой, выполненной по технологии Saturn (рисунок 3.6). Этот датчик предназначен для измерения избыточного давления или разряжения. Серия датчиков давления 3051S обладает улучшенными значениями основной приведенной погрешности ±0,04% (вариант Ultra), ±0,065% (вариант Classic), что связано с применением конструкции Super Module. Технология Saturn позволяет оптимизировать характеристики и расширить возможности преобразователя давления. Цельносварная, герметичная конструкция корпуса датчика из нержавеющей стали 316L защищает электронику от пыли, влаги и вредных примесей (степень защиты IP68). Чувствительные разделительные мембраны платформы Coplanar изолируют технологический процесс. Мембраны выполнены из различных материалов, в т.ч. сплавов для работы в агрессивных средах. Дополнительно датчик комплектуется фланцевым соединением, вентильным блоком, встроенной диафрагмой, разделительной мембраной, что дает законченное, инженерное решение. Принцип действия. Во время работы датчика на базе емкостного сенсора разделительные мембраны находятся со стороны высокого и низкого давления датчика, передают рабочее давление процесса заполняющей масляной жидкости. Эта жидкость, в свою очередь, передает давление сенсорной мембране в центре σ -ячейки сенсора. Сенсорная мембрана действует как растянутая пружина, отклоняясь в ответ на перепад давлений (в датчиках избыточного давления атмосферное давление прикладывается аналогичным образом со стороны низкого давления). Выходной токовый сигнал пропорционален избыточному давлению. Датчик измеряет избыточное давление или разрежение в диапазоне -62,2.. +62,2 кПа. Основная приведенная погрешность измерения составляет 0,04%. Выходной сигнал датчика (токовый 4-20 мА) изменяется по линейному закону или по закону квадратного корня от входного давления (по выбору пользователя); также поддерживается HART- протокол. Для работы требуется внешний источник питания с напряжением постоянного тока 10,5…42,4 В (без нагрузки). Постоянная времени отклика на ступенчатое изменение параметра составляет 0 – 60 с. Датчик рассчитан на температуру окружающей среды от -40 до 121°С.

Рисунок 3.6 – Внешний вид датчика давления

Предел перекомпрессии датчика - не более 25000 кПа. Корпус датчика выполнен из алюминия с полиуретановым покрытием и обеспечивает защиту от пыли и влаги на уровне IP 68 [6].

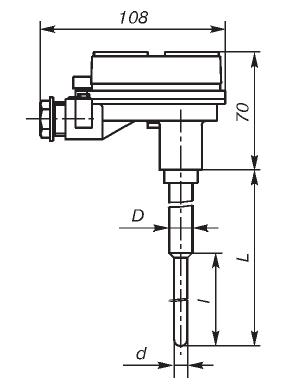

Измерение температуры Существуют различные методы измерения температуры: манометрический, терморезистивный, термоэлектрический, оптический и другие. Манометрические термометры и термометры сопротивления не обеспечивают работы при высоких температурах, а бесконтактные методы не очень точные. Для измерения температур 1000-1200 градусов Цельсия больше всего подходят термопары (термоэлектрические преобразователи). В основу измерения температуры термоэлектрическими термометрами положен термоэлектрический эффект. Явление термоэлектричества было открыто немецким физиком Т. Зеебеком в 1821 г. и состоит в следующем. В замкнутой цепи термоэлектрического преобразователя (термопары), состоящего из двух или нескольких разнородных проводников, возникает электрический ток, если хотя бы два места соединения (спая) проводников имеют разные температуры. Спай, измеряющий температуру t, называется рабочим, а спай, имеющий постоянную температуру t0, — свободным. Проводники А и В называют термоэлектродами. Термоэлектрический эффект объясняется наличием в металле свободных электронов, число которых в единице объема различно для разных металлов. Происходит диффузия быстрых электронов от горячего конца к холодному, она вызывает появление термо-ЭДС между холодным и горячим спаем, который и является выходным сигналом. Платинородий-платиновые термопары ТПП и ТПР чаще всего применяются при измерении температур в металлургических печах (до 1600оС). Они могут работать в окислительных средах. Термоэлектроды изолируются высокочистой оксидной керамикой и помещаются в защитные корундовые (Al2O3) чехлы. Необходимо только учитывать, что термопары на основе платины чувствительны к различным загрязнениям, появляющимся при изготовлении, монтаже и эксплуатации [7]. Для измерения температуры футеровки плавильной камеры отражательной печи была выбрана термопара ТПП-Метран 211-02 S (рисунок 3.7). Датчик предназначен для измерения температуры в нейтральных и окислительных газовых средах, не взаимодействующих с материалами термоэлектродов и не разрушающих материал защитной арматуры. Герметичен к измеряемой среде до Pу=0,4 МПа [6]. Основные технические характеристики термопары приведены в таблице 3.1.

Рисунок 3.7 – Термопара ТПП - Метран 211

Таблица 3.1 - Технические характеристики термопары

Поскольку датчик имеет неопределенный выходной сигнал, требуется использование нормирующего преобразователя, который преобразует его в стандартный сигнал с линейной характеристикой. Для этих целей был выбран нормирующий преобразователь НП-02-12- S. Нормирующие одноканальные преобразователи НП-02 предназначены для преобразования сигнала активного сопротивления или напряжения постоянного тока в выходной унифицированный токовый сигнал и используются в системах контроля и управления технологическими процессами в различных отраслях промышленности [6]. Преобразователь является: · по числу преобразуемых входных сигналов - одноканальным; · по зависимости выходного сигнала от входного - с линейной зависимостью; · по связи между входными и выходными цепями: с гальванической связью. Внесен в Госреестр средств измерений под №14285-94.

Преобразователь поддерживает входной сигнал: ТПП НСХ – S, 0...1300 градусов Цельсия, который дает наша термопара (см. выше). Прочие характеристики даны в таблице 3.2.

Таблица 3.2 - Технические характеристики преобразователя

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 109; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.93.136 (0.064 с.) |