Показатель текучести расплава

ТЕРМОПЛАСТОВ

В промышленности для качественной оценки технологич-ности термопластов различных марок и партий используют пока-затель текучести расплава /ПТР/, который определяется по ГОСТ 11645-73 на приборе ИИТР (существует несколько модификаций этого прибора).

Показатель текучести расплава характеризует вязкость термопластов выше температуры текучести и выражается коли-чеством материала (в граммах), выдавленного через капилляр в течение 10 мин при стандартных для каждого полимера условиях (температура, груз, размеры капилляра и время прогрева матери-ала в цилиндре прибора).

Условия определения ПТР для некоторых термопластов приведены в Приложении 1 (в соответствии с ГОСТ 11645-73).

Оценка ПТР проводится на капилляре диаметром 9,48 мм дли-

ной 8 мм, диаметр отверстия капилляра – 2 мм (или 1мм).

ПТР =  г/10 мин, (3) г/10 мин, (3)

где m – средняя масса экструдата в опыте (загрузке), г;

t – время выдавливания одного экструдата, с.

ПТР определяют при сравнительно низких скоростях (100 –101с-1) и напряжениях сдвига, т.е. этот показатель ха-рактеризует вязкость (η птр) при низких сдвиговых воздейст-виях и соответствует только одной точке на кривой течения.. При переработке экструзией скорости сдвига составляяют порядка 101-102 с-1, при литье под давлением скорости сдвига изменяются в широком диапазоне: заполнение формы идет при скорости сдвига примерно 5.102 –5 103с-1, а в литниковых каналах и во впусках до 103 -106с-1, поскольку они имеют меньшие поперечные размеры, чем формующая полость. Поэтому возникает вопрос, можно ли по величине ПТР оце-нивать вязкость промышленных марок термопластов и их формуемость в условиях литья.

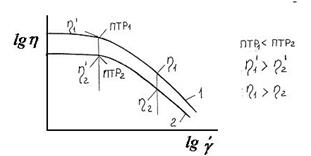

Это можно делать в том случае, если два материала имеют кривые течения подобные друг другу (рисунок 7). Это можно делать в том случае, если два материала имеют кривые течения подобные друг другу (рисунок 7).

Рисунок 7 – Кривые течения двух полимеров подобны.

Если кривые течения не подобны (рисунок 8), то по ПТР нельзя сравнивать вязкости разных материалов и их формуемость.

Рисунок 8 – Кривые течения двух полимеров не подобны.

Вязкость и формуемость промышленных материалов можно сравнивать по ПТР в следующих случаях:

· материалы (партии) относятся к одной и той же марке полимера, но имеют разный ПТР;

· материалы относятся к разным базовым маркам по вязкости и имеют разный ПТР;

В этих случаях материалы имеют одинаковый характер зависимости вязкости от скорости сдвига, но разную молекулярную массу.

Вязкость и формуемость промышленных материалов нельзя сравнивать по ПТР в следующих случаях:

· материалы относятся к разным классам полимеров по химическому строению. Кроме того, условия определения ПТР для разных полимеров, как правило, отличаются;

· материалы представляют собой разные типы марок.

Так по ПТР нельзя сравнивать вязкость полимера базо-вой марки и специальной марки, полимера имеющего сши-тое или разветвленное строение, разное ММР;

· иногда нельзя сравнивать по ПТР материалы на базе одного и того же полимера, но выпускаемые разными фир-мами, поскольку они могут иметь разное ММР, содержать добавки, отличаться по структуре.

Возможность сравнивать вязкость по ПТР определя--ется по подобию изменения вязкости от скорости сдвига для двух материалов следующим образом. Для каждого из мате-риалов ПТР определяют при нагрузках Р и 10Р.

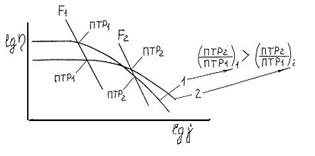

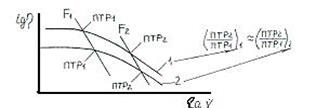

Если отношение ПТР при Р к ПТР при 10Р близко для анализирумых материалов, то для них вязкость при изменении скорости сдвига изменяется подобно (рисунок 9), и по ПТР можно проводить сравнение вязкости и формуемости этих материалов.

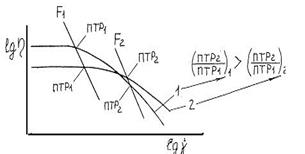

Если отношения ПТР сильно различаются для мате-риалов при нагрузках Р и 10Р. (рисунок 10), то ПТР не может использоваться для сравнения их вязкости и формуемости.

ПТР одного и того же полимера по стандартам разных стран, а также рекомендациям ГОСТ 11645-73 может быть определен при разных условиях. Для сравнения вязкостных свойств полимера по значениям ПТР, определенным при различных условиях, надо рассчитать коэффициент приведе-ния.

Рисунок 9 - Зависимость вязкости от скорости сдвига для

материалов с подобным характером течения расплава.

Рисунок 10 - Зависимость вязкости от скорости сдвига для Рисунок 10 - Зависимость вязкости от скорости сдвига для

материалов с различным характером течения расплава.

Если ПТР1 материала определен при Р1 и Т1, а ПТР2 при Р 2 и Т2, то коэффициент приведения можно рассчитать как:

К прив =  , (4) , (4)

где: ЕН – энергия активации вязкого течения в ньютоновской области, кДж/кмоль;

R – газовая постоянная, кДж/(моль . К).

Показатель текучести расплава является более чувстви-тельной к изменению молекулярной массы полимера характе-ристикой, чем относительная вязкость раствора того же поли-мера.

Кроме того, многие полимеры растворимы только при повышенной температуре, что усложняет проведение опытов.

ТЕРМОСТАБИЛЬНОСТЬ РАСПЛАВОВ

ТЕРМОПЛАСТОВ.

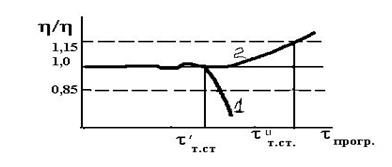

Термостабильность расплавов термопластов опреде-ляется реологическим методом. Термостабильность характе-ризуют временем термостабильности, равном времени про-грева материала при постоянной температуре, за которое вязкость расплава изменяется на 15 % (рисунок 11)

Рисунок 11 – Зависимость вязкости расплава термопласта Рисунок 11 – Зависимость вязкости расплава термопласта

от времени прогрева.

Термоокислительная деструкция термопластов в темпера-турных интервалах переработки данного полимера сопровождается изменением молекулярной массы, что приводит к изменению вязкости.

В зависимости от соотношения процессов деструкции и структурирования (за счет образования поперечных связей или дополнительной поликонденсации) вязкость расплава снижается или возрастает с увеличением длительности про-грева.

Изменение вязкости расплава при определении време-ни термостабильности может быть оценено

· по изменению массового расхода расплава (г/с) через капилляр – весовой метод,

· по изменению объемного расхода (см3/с) – объемный

метод,

· или по изменению времени истечения постоянного объема расплава (с) через капилляр.

Массовый расход определяется взвешиванием экструда-тов, срезаемых через определенные промежутки времени (за 15-30 с).

Объемный расход оценивается с помощью индикатора часового типа по перемещению поршня на заданное расстоя-ние через равные промежутки времени.

При определении времени истечения постоянного объема

расплава за постоянный объем принимается объем расплава, вытекающий через капилляр при опускании поршня от нижней до верхней метки на хвостовике поршня.

Все замеры (масса экструдатов, перемещение поршня в единицу времени, время перемещения поршня на заданное расстояние) проводятся только на участке между метками, нанесенными на хвостовик поршня.

Для некоторых полимеров (сополимеры формальдеги-да, ПВХ, сополимеры ПММА) изменение окраски или появ-ление в экструдате пузырьков летучих продуктов, вызванное термоокислительной деструкцией, наступает раньше, чем изменение вязкости на 15%. В этом случае определяется время прогрева до появления изменения окраски (τ т окр) или выделения летучих продуктов (τ т лет), а за время термоста-бильности расплава принимается минимальное из перечисленных времен.

Размеры капилляра и масса груза при определении термостабильности расплава берутся такими же, как при определении ПТР (см. Приложение 1).Интервал температур переработки выбирается как (Тпл + 20°) ÷ (Тдестр –25 о), а для аморфных - (Ттек + 20°) ÷ (Тдестр –25 о).

Зависимость времени термостабильности от температуры прогрева характеризуется кривой термостабильности, которая позволяет выбрать температуру расплава при переработке и рассчитать допустимое время пребывания расплава в материальном цилиндре литьевой машины или в цилиндре экструдера при конкретных температурах. Принято считать, что расплав материала термостабилен при данной темпера-туре, если время термостабильностисоставляет не менее 20 мин при переработке экструзией и литьем под давлением под давлением. Более точно можно спрогнозировать поведение материала при переработке, если сопоставить время пребывания порции расплава при заданной температуре с его временем термостабильности при этой же температуре. Должно выполняться условие: τт.с. ≥ τпреб.

Время пребывания расплава в материальном цилиндре при литье под давлением равно произведению количества порций расплава (объемов отливки), находящихся в цилиндре, на время цикла.

Время термостабильности связано с температурой сле-дующей зависимостью:

τт . с . = В . exp(U/ RT), (4)

где В – коэффициент, зависящий от типа и марки полимерного материала;

U – энергия активации процессов термоокислительной

деструкции материала; Дж/моль;

R – универсальная газовая постоянная, 8,3 Дж/моль.К;

Т - температура определения термостабильности, К.

Влажность полимерных материалов в условиях пере-работки в расплаве, особенно полярных, существенно влияет на термическую устойчивость расплава, поскольку наряду с термоокислительными процессами при повышенных темпе-ратурах протекают процессы гидролитической деструкции полимеров.

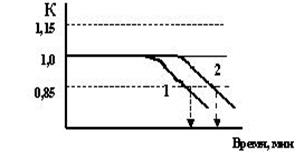

Сопоставляя термостабильность материала с его влаж-

ностью, разрабатывают рекомендации по допустимому со-

держанию влаги в материале при его переработке.

1- влагосодержание 1%, 2 - влагосодержание 0,5%,

Рисунок 12 – Влияние влажности на время термостабильности расплава полимеров.

РАБОТА № 1

|