Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор электродвигателя и кинематический расчет приводаСтр 1 из 7Следующая ⇒

Выбор электродвигателя и кинематический расчет привода Выбор электродвигателя предусматривает определение его мощности, типа, частоты вращения вала и основных размеров. Определение требуемой мощности двигателя Требуемую мощность электродвигателя определяют на основании исходных данных. Если указана мощность

где

Здесь Потери на трение в подшипниках оцениваются множителем Значения КПД различных передач приведены в табл. 1.1.

Таблица 1.1. Средние значения КПД механических передач (без учета потерь)

Примечания: 1. Ориентировочные значения КПД закрытых передач в масляной ванне приведены для колес, выполненных по 8-й степени точности, а для открытых – по 9-й; при более точном выполнении колес КПД может быть повышен на 1 … 1,5 %; при меньшей точности – соответственно понижен. 2. Для червячной передачи предварительное значение КПД принимают Если заданы вращающий момент Т вых (Нм) и частота вращения ведомого вала n 2 (мин-1), то требуемая мощность (в киловаттах)

В задании на курсовое проектирование момент на выходном валу задан в виде графика нагрузки, который учитывает фактические условия работы привода.

Рис.1.1

Рассмотрим в качестве примера, приведенный на рис.1.1 график нагрузки привода. Его следует понимать так: - в течение суток привод работает 50% времени, т.е. продолжительность его включения ПВ = 50%. - в течение года привод работает 65% времени и значит общее время работы привода за один год составит

За это время в пусковом режиме двигатель работает 0,003% на моменте, который составляет 1,3 от номинала, т.е. требуется мощность, превышающая расчётную в 1,3 раза. На расчётном моменте (на номинальной мощности двигателя) привод работает 20% времени; на моменте 0,7 от номинала 30% времени и на моменте 0,5 от номинала 50% времени. Анализ графика показывает, если выбрать двигатель по номинальной мощности, то он явно будет недогружен более чем на 50% времени работы, но одновременно он будет и перегружен во время пусков в работу. Это учтено в конструкции серийно выпускаемых асинхронных электродвигателей и в каталоге даётся соотношение пускового момента к номинальному, которое в нашем случае должно быть не менее 1,3. Что касается номинальной мощности, то её на первом этапе следует подсчитать по формуле через эквивалентный момент с учётом графика нагрузки.

Для нашего конкретного случая

и требуемая эквивалентная мощность Номинальная требуемая мощность Подсчитав то и другое значение можно приступать к выбору мощности электродвигателя. Пусть, например, нам требуется выбрать мощность двигателя ленточного транспортёра со следующими параметрами: скорость транспортёра - 0,5м/с, усилие на ленте транспортёра - 4000Н, общее КПД привода - 0,81, график нагрузки приведен выше. Номинальная мощность Эквивалентная мощность По каталогу выпускаемых электродвигателей исходя из номинальной мощности необходимо выбрать двигатель мощностью 3 квт. Исходя из эквивалентной мощности можно выбрать двигатель мощностью 2,2 квт. Пусть нам требуется электродвигатель с частотой вращения 1500 мин –1 (самая оптимальная частота вращения с точки зрения экономичности и рекомендуемая в курсовом проектировании). Для данных двигателей по каталогу отношение пускового момента к номинальному Т п / Т н = 2.

Требуемая пусковая мощность по графику нагрузки Серийный электродвигатель мощностью 2,2 кВт обеспечит на пуске мощность Таблица 1.2

С учётом таблицы 1.2 мы окончательно имеем право выбрать электродвигатель мощностью 2,2 кВт, хотя по расчёту требуется мощность 2,47 кВт. И далее в расчётах зубчатых или червячных передач в качестве расчётного можно принимать не номинальный вращающий момент, а эквивалентный.

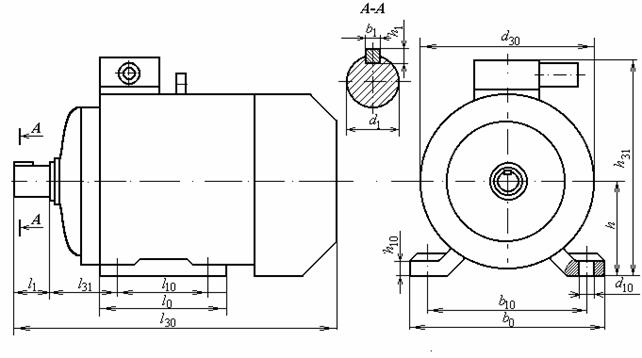

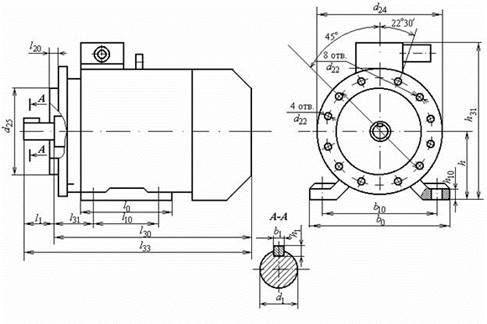

Рис. 1.2

Здесь Т ном − номинальный вращающий момент; Т нач (или Т пуск) − момент, развиваемый при пуске двигателя; Т max − максимальный момент (кратковременный); n ном − номинальная частота вращения двигателя; n кр − критическая частота вращения двигателя; n с − синхронная частота вращения двигателя (при отсутствии нагрузки), то есть частота вращения магнитного поля, она зависит от частоты тока f и числа пар полюсов р: n с = 60 f / p. Асинхронная угловая скорость, рад/сек: При стандартной частоте f = 50 1/c и числе пар полюсов р от 1 до 4 синхронная частота вращения двигателя n с = 3000, 1500, 1000, 750 об/мин. Частота вращения n ном, указываемая в каталогах электродвигателей, относится к номинальному режиму, её и принимают во внимание при определении общего передаточного отношения привода. Под действием нагрузки частота вращения вала электродвигателя n эд уменьшается по сравнению с n с, возникает скольжение s, определяемое по формуле s = (n с – n эд) / n с. Следовательно, n эд = n с ∙ (1 – s). К основным типам асинхронных электродвигателей трёхфазного тока, предназначенных для приводов общего применения, относят двигатели единой серии марок: 4АН – электродвигатели, защищенные от попадания капель и твёрдых частиц и от прикосновения к вращающимся и токоведущим частям; 4А − электродвигатели закрытые обдуваемые по ГОСТ 19523-74 (рис. 1.3). Формы исполнения: М100 − электродвигатели горизонтальные, станина на лапах (см. рис.1.3, а); М200 − то же и дополнительно с фланцем на щите (см. рис 1.2, б); АО2 − электродвигатели закрытые обдуваемые по ГОСТ 13859-68 и их модификации. Технические данные электродвигателей содержатся в каталогах, в табл. 1.4, 1.5 приведены краткие выдержки из них. а б

Таблица 1.4. Двигатели асинхронные короткозамкнутые трёхфазные серии 4А общепромышленного применения; закрытые обдуваемые. Технические данные

Примечание: Структура обозначения типоразмера двигателя (расшифровывается слева направо):

4 − порядковый номер серии; А − вид двигателя − асинхронный; А − станина и щиты двигателя алюминиевые (отсутствие знака означает, что станина и щитычугунные или стальные); М − модернизированный; двух- или трёхзначное число − высота оси вращения ротора; А, В − длина сердечника статора; K, L, M, S − установочный размер по длине станины; 2, 4, 6, 8 − число полюсов; У3 − климатическое исполнение и категория размещения (для работы в зонах с умеренным климатом) по ГОСТ 15150-69. Таблица 1.5. Двигатели. Основные размеры, мм

Таблица 1.6. Мощности и скорости вращения двигателей А2, АО2, и АОЛ2

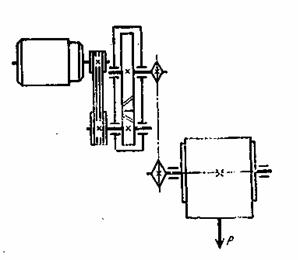

Пример. Произвести кинематический расчет привода, показанного на рис.1.4, при следующих данных: диаметр барабана D = 500 мм, тяговое усилие на ленте Р = 4000 Н, скорость ленты v = 0,8 м/с.

Рис. 1.4. Кинематическая схема привода ленточного транспортера

Решение. Принимаем КПД передач, показанных на рис. 1.4: ременной передачи зубчатой пары цепной передачи потери в опорах трех валов КПД всего привода

Требуемая мощность электродвигателя

Частота вращения вала барабана

Из таблицы 1.6 выбираем ближайшие по мощности электродвигатели с повышенным пусковым моментом: АО2-42-6, имеющий N = 4 кВт и n = 955 об/мин, и АО2-41-4, у которого N = 4 Квт и n = 1440 об/мин. Определяем передаточные отношения привода: в первом случае во втором Приемлемы оба типа двигателя; в первом варианте передаточное отношение может быть реализовано, например, так: по таблице 1.3 выбираем для ременной передачи i 1 = 2; для редуктора i 2 = 4 и для цепной передачи i 3 = 4. Общее После выбора электродвигателя и определения передаточного отношения редуктора выполняют расчеты зубчатых передач.

Пример проектирования привода роликового конвейера

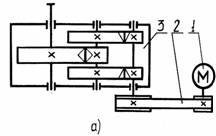

Рис. 1. а) кинематическая схема привода, 1- электродвигатель, 2 – клиноременная передача, 3 – редуктор; б) график нагрузки

Исходные данные: вращающий момент на выходном валу

Общий КПД привода

где

Таблица 1

Разбивка передаточных чисел Передаточное число привода

Передаточное число редуктора: принимаем u рем = 2,5. Тогда

Разбиваем передаточное число редуктора по ступеням

Из стандартного ряда принимаем u Б = 5,6.

Из стандартного ряда принимаем u Т = 3,55. Уточняем фактическое передаточное число редуктора Отклонение

Уточняем передаточное число ременной передачи

Частота вращения валов

Крутящие моменты на валах

Межосевое расстояние. Предварительное межосевое расстояние по формуле:

где Т 3 – вращающий момент на шестерне Т 3 = 435,5 Нм; К = 6; Из стандартного ряда принимаем Предварительная ширина венца

Предварительный делительный диаметр

Коэффициент ширины по диаметру

Окружная скорость зубчатых колес по формуле:

По найденной окружной скорости назначаем 9-ю степень точности зубчатой передачи (табл. 4).

Таблица 4

Коэффициент нагрузки по формуле:

где К А = 1,25;

здесь Таблица 5

Примечание. В числителе - значение для прямозубых, а знаменателе приведены для косозубых колёс.

Уточненное значение межосевого расстояния по формуле:

где К а = 410 – для косозубых передач;

Т 1Н = Т 3 = 435,5 Нм;

Из стандартного ряда принимаем 5. Модуль передачи по формулам:

где b 3=85мм; Y FS – коэффициент, учитывающий форму зуба и концентрацию напряжений

здесь x = 0 – коэффициент смещения режущего инструмента от начальной окружности;

Из стандартного ряда принимаем m n = 3 мм. Расчет быстроходной ступени Расчет ведется методом эквивалентных циклов 1. Выбор материалов. Для шестерни выбираем сталь 40ХН, термообработка – закалка, твердость HRC 50, предел прочности Для колеса – сталь 40Х, термообработка – закалка, твердость HRC 43, предел прочности Предел контактной выносливости выбираем из таблицы 2:

Число циклов перемены напряжений, соответствующее пределу контактной выносливости

Ресурс передачи по формуле:

2. Допускаемые контактные напряжения по формуле:

Коэффициент долговечности по формуле:

где

При При Тогда допускаемые контактные напряжения

где S Н = 1,2; Z R =1; Z V = 1,08; Z X = 1 (см. главу 7). Среднее допускаемое напряжение по формуле:

Условие 3. Допускаемые напряжения изгиба по формуле:

Коэффициент долговечности по формуле:

здесь q F1 - показатель кривой усталости правой ветви (при

где k = 2,8…3,0 – для закаленных колес.

при

где k = 2,8…3,0 – для закаленных колес.

Тогда допускаемые напряжения будут

где S F = 1,7; Y R = 1,05; Межосевое расстояние Предварительное межосевое расстояние по формуле:

где Т 3 – вращающий момент на шестерне Т 3 = 80,2 Нм; К = 6. Из стандартного ряда принимаем Предварительная ширина венца

Предварительный делительный диаметр

Коэффициент ширины по диаметру

Окружная скорость зубчатых колес по формуле:

По найденной окружной скорости назначаем 9 степень точности зубчатой передачи (табл. 4). Коэффициент нагрузки по формуле:

где К А = 1,25;

здесь Уточненное значение межосевого расстояния по формуле:

где К а = 410 – для косозубых передач;

Т 1Н = Т 2 = 80,2 Нм;

Из стандартного ряда принимаем 5. Модуль передачи по формулам:

где b 3=62 мм; Y FS – коэффициент, учитывающий форму зуба и концентрацию напряжений

здесь x = 0 – коэффициент смещения режущего инструмента от начальной окружности;

Предварительно примем число z 1=21 угол наклона зубьев

Из стандартного ряда принимаем m n = 2 мм. Межосевое расстояние. Предварительное межосевое расстояние по формуле:

где Т 3H – вращающий момент на шестерне К = 6. Из стандартного ряда принимаем Предварительная ширина венца

Предварительный делительный диаметр

Коэффициент ширины по диаметру

Окружная скорость зубчатых колес по формуле:

По найденной окружной скорости назначаем 9-ю степень точности зубчатой передачи (табл. 4). Коэффициент нагрузки по формуле:

где К А = 1,25;

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 249; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.124.232 (0.321 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

на ведомом валу, то необходимая мощность электродвигателя

на ведомом валу, то необходимая мощность электродвигателя

− коэффициент полезного действия (КПД) привода, в общем случае равный произведению частных КПД ступеней редуктора

− коэффициент полезного действия (КПД) привода, в общем случае равный произведению частных КПД ступеней редуктора  ,

,  ,

,  ,…,

,…,  :

: .

. − КПД упругой компенсирующей муфты.

− КПД упругой компенсирующей муфты. .

. =0,75 … 0,85. После установления основных параметров передачи значение КПД следует уточнить. 3. Потери в подшипниках на трение оцениваются следующими коэффициентами: для одной пары подшипников качения

=0,75 … 0,85. После установления основных параметров передачи значение КПД следует уточнить. 3. Потери в подшипниках на трение оцениваются следующими коэффициентами: для одной пары подшипников качения  =0,99 … 0,995; для одной пары подшипников скольжения

=0,99 … 0,995; для одной пары подшипников скольжения  = 0,98 … 0,99. 4. Потери в муфте принимаются

= 0,98 … 0,99. 4. Потери в муфте принимаются  = 0,98. 5. В приводах с параллельными передачами, например, с раздвоенными колёсами, значения КПД из таблицы 1.1 учитывают только один раз.

= 0,98. 5. В приводах с параллельными передачами, например, с раздвоенными колёсами, значения КПД из таблицы 1.1 учитывают только один раз. .

.

.

. .

.

.

. .

. .

. .

. .

. кВт. Таким образом, мы имеем право выбрать двигатель мощностью 2,2 кВт, но он будет перегружен на (2,47/2,2) - 11,2% по номинальной мощности. Продолжительность включения нашего двигателя по заданию ПВ = 50% и значит допустима перегрузка по номинальной мощности в пределах, указанных в таблице 1.2.

кВт. Таким образом, мы имеем право выбрать двигатель мощностью 2,2 кВт, но он будет перегружен на (2,47/2,2) - 11,2% по номинальной мощности. Продолжительность включения нашего двигателя по заданию ПВ = 50% и значит допустима перегрузка по номинальной мощности в пределах, указанных в таблице 1.2. .

.

Рис. 1.3

Рис. 1.3

= 0,993.

= 0,993.

Вт.

Вт. об/мин.

об/мин.

.

. . Отклонение от заданного составит

. Отклонение от заданного составит  (допускается отклонение до

(допускается отклонение до  ).

).

; частота вращения n 4 = 30 об/мин.; режим средний равновероятный; Ресурс L = 20000 час; К А = 1,25; К АS = 2,2; синхронная частота вращения электродвигателя n C =1500 об/мин.

; частота вращения n 4 = 30 об/мин.; режим средний равновероятный; Ресурс L = 20000 час; К А = 1,25; К АS = 2,2; синхронная частота вращения электродвигателя n C =1500 об/мин. ,

, = 0,97 – КПД ременной передачи;

= 0,97 – КПД ременной передачи;  = 0,995 – коэффициент, учитывающий потери пары подшипников качения;

= 0,995 – коэффициент, учитывающий потери пары подшипников качения;  = 0,98 – КПД зубчатой передачи;

= 0,98 – КПД зубчатой передачи;  = 0,985 – КПД муфты (табл. 1).

= 0,985 – КПД муфты (табл. 1). .

.

= 160 мм.

= 160 мм.

,

, =1,01 (по табл. 5);

=1,01 (по табл. 5);

- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий по формуле:

- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий по формуле:

- коэффициент, учитывающий распределение нагрузки между зубьями при расчёте на контактную прочность

- коэффициент, учитывающий распределение нагрузки между зубьями при расчёте на контактную прочность ,

,

при v, м/с

при v, м/с

= 0,4;

= 0,4; =976 МПа.

=976 МПа.

– для шевронных передач;

– для шевронных передач;

– эквивалентное число зубьев

– эквивалентное число зубьев

=1600 МПа, предел текучести

=1600 МПа, предел текучести  =1400 МПа.

=1400 МПа.

=0,25 - для среднего равновероятного режима (режим II).

=0,25 - для среднего равновероятного режима (режим II).

q = 20.

q = 20. q = 6.

q = 6.

.

. выполняется.

выполняется.

при

при  =0,1 - для среднего равновероятного режима (режим II).

=0,1 - для среднего равновероятного режима (режим II). )

)

= 680 МПа - предел выносливости при изгибе из таблицы 3;

= 680 МПа - предел выносливости при изгибе из таблицы 3; =2200…2500 МПа - максимальное значение напряжения изгиба зубчатых колес при кратковременных перегрузках.

=2200…2500 МПа - максимальное значение напряжения изгиба зубчатых колес при кратковременных перегрузках.

= 1;

= 1;  = 1 (см. главу 7).

= 1 (см. главу 7).

– для косозубых передач.

– для косозубых передач.

.

. .

.

Нм;

Нм;